今回の記事ではプラント用クレーン・ホイストの設計・選定基準について解説します。

プラント建設において、機器のメンテナンスや据え付けに不可欠なクレーンおよびホイストはメインのプロセス設備ではありませんが、適切な選定を行わないと後のメンテナンス作業に支障をきたしたり、コスト超過や法規制不適合の原因となったりします。

本記事では、適用規格、選定基準、防爆対応、試験項目などについて解説します。

合わせて読みたい

適用規格

クレーンやホイストの設計・製作には、納入地域に応じた国際規格を適用する必要があります。

一般的には以下の区分で適用規格を決定します 。

| 地域 | 適用規格群 | クレーン等級基準 | 工業規格 |

| 米国・カナダ | CMAA, HMI | CMAA | ASME B30, OSHA, AWS |

| アジア | ISO, JIS | ISO, JIS | ISO, JIS |

| EU | FEM, ISO | FEM, ISO | CEN, BSI, DIN |

基本的には、これらの地域区分に従って規格を選定しますが、プロジェクト固有の指定がある場合はそちらを優先します。

選定基準

「どの程度の重量物から吊り上げ装置をつけるか」「いつ電動にするか」という基準は、コストと作業効率のバランスを決める重要なポイントです。

設置の目安

部品重量 50kg以上:

人力で運搬することが難しい重量の場合は、原則として吊り上げ装置(Lifting Device)の設置を検討します。

一般的には50kgが目安です。

駆動方式の選定(手動 vs 電動)

一般的には3ton程度基準とします。

3.0 ton 未満: 手動式

3.0 ton 以上: 電動式(Electrical Type)

クレーン・ホイストの種類

プラントで良く使用されるクレーン・ホイストの種類は以下の通りです。

クレーン・ホイストの種類

・天井クレーン

・電動ホイスト

・手動ホイスト

・チェーンブロック

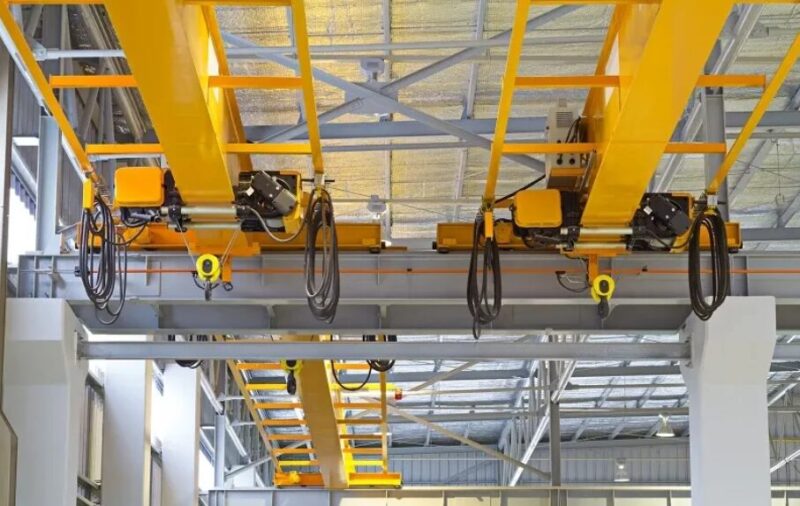

天井クレーン (Overhead Travelling Crane):

建屋のランウェイ上を走行するもの。

電気ホイスト (Electrical Hoist):

電動で巻き上げを行うもの。モノレール式など。

手動ホイスト (Manual Hoist):

手動チェーンブロックなど。

チェーンブロック (Chain Block):

簡易的な手動巻き上げ機。

主要機器に対する選定指針

どのプラント機器に対して、どの吊り上げ装置を設置すべきかの一般的な指針は以下の通りです。

| 対象機器 | 一般的な選定 | 備考 |

| 大型コンプレッサー | 天井クレーン / 電動ホイスト | コンプレッサー建屋内に設置され、重量物の頻繁なメンテが必要 |

| 小型コンプレッサー | 手動ホイスト / モバイルクレーン | |

| ポンプ | モバイルクレーン / チェーンブロック | 屋外設置が多く、モバイルクレーンでの対応が一般的 |

| 塔槽類 | モバイルクレーン | |

| 熱交換器 | モバイルクレーン | |

| 安全弁・フィルター | 手動ホイスト / チェーンブロック | |

| 攪拌機 | 手動ホイスト / チェーンブロック |

等級区分

クレーンの使用頻度や負荷率に応じた等級(クラス)の選定は、寿命とコストに直結します。

ここでは以下の規格で良く使用される等級について解説します。

クレーン・ホイストの等級区分

・FEM 1.001(欧州規格)

・CMAA No.70(米国規格)

・ISO 4301-1(国際規格)

FEM 1.001(欧州規格)

クレーン全体 (Group): A3 Class を採用(A1〜A8の8等級中)。

ホイスト単体 (Mechanism): M4 Class を採用(M1〜M8の8等級中)。

CMAA No.70(米国規格)

Service Class: Class B (Light Service) を採用します。(A〜Fの6等級中)

プラントメンテナンス用は通常Class A(Standby)またはClass Bですが、余裕を見てBを選定することが多いです。

ISO 4301-1(国際規格)

Group Classification: A3 を採用(A03〜A11の15等級中)

操作方式

操作方法は以下の3つから選択します。

操作方法

・Floor (Pendant Switch)

・Cabin

・Remote (Radio Control)

Floor (Pendant Switch):

床上からペンダントスイッチで操作。最も一般的でトラブルが少ないく、推奨される方式。

Cabin:

クレーン上の運転室で操作。よほどの大型・高頻度でない限り採用しない。

Remote (Radio Control):

無線操作。便利だが、海外では電波法の許可取得が煩雑な場合があるため、有線のペンダント操作が無難。

防爆対応(Explosion Proof)

危険場所(Hazardous Area)に設置する場合の対応です 。

電気品:

モーターや操作盤などは、当然ながら防爆対応(Required)とする必要があります。

機械部品:

フックには Bronze coat(青銅コーティング) 等の火花防止加工を要求します。

走行車輪などの非電気品については、厳格な防爆指定までは行わないケースが多いですが、STAHL社製などの欧州メーカー品では標準でATEX適合(非電気品も防爆対応)となっていることがあります。

付属品と安全装置(Accessories)

安全確保のために以下の装置を装備します。一般的な規格(CMAA/FEM)よりも安全側の要求を行うことが推奨されています 。

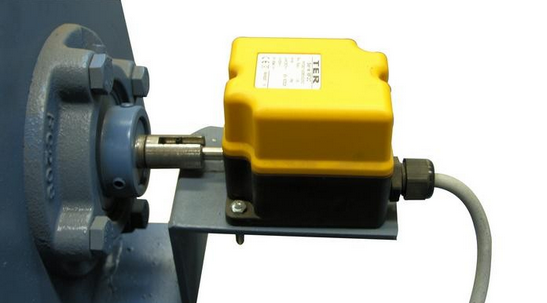

リミットスイッチ (Limit Switch):

Hoist(巻上)、Cross Travel(横行)、Long Travel(走行)の全3方向に設置を要求します。(規格では巻上のみ必須の場合があるが、安全のため全方向とする)。

ブレーキ (Brake):

規格では100~125%程度ですが、安全側で150%程度を設定することが推奨されます。

過負荷防止装置 (Overload Limit):

荷重オーバー時に警報音が鳴る機能を設けます。

検査・試験

工場出荷前および現地での試験項目です 。

工場試験 (Shop Test)

一般的には以下の要求をします。

外観検査: 溶接部等の目視検査(100% Visual)。

非破壊検査 (NDT): 重要な溶接部に対する磁粉探傷(MT)や超音波探傷(UT)の抜取検査。

無負荷作動試験: 動作確認。

現地試験 (Site Test)

据付後に実施する実負荷試験です。

荷重試験 (Load Test):

現地据付後に実施し、通常は定格荷重(SWL)の 100% で実施します。

規格(ASME B30.2など)によっては 125% での試験が要求される場合もあるため、仕様書で確認しておくことが重要です。

まとめ

クレーン・ホイストの計画にあたっては、単に「物を吊る」だけでなく、「メンテナンスの頻度」「設置場所の環境(防爆・屋内/外)」「各国の法規制」を考慮した選定が必要です。

これらのガイドラインを遵守することで、安全かつメンテナンス性の高いプラント設備を提供することが可能になります。