今回の記事では加熱炉の安全設計の留意点について具体例を交えて解説します。

加熱炉は火気を扱う機器であるため、火源としてのリスクを常に抱えています。

加熱炉でよくある異常・事故とその原因

- 爆発・火災:燃焼室内の急激な燃焼、逆火、失火、燃料過多など

- 加熱管の破損:コーキングによる局所過熱、クリープ損傷

- 制御系の遅れ:温度追従の遅れによる過熱

- 燃料供給異常:圧力変動、流量過多、遮断不良

そのため、加熱炉の設計においては、安全対策を設計に盛り込むことが重要です。

本記事では加熱炉の安全設計の考え方と設計の留意点について、具体例を交えて解説します。

合わせて読みたい

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・「防爆」って何?可燃性ガスの分類と危険場所判定基準の解説

・プラント機器、計器に必要な防爆構造は?適用する危険場所との関係の解説

・プラントに設置するガス検知器の設置個数と配置場所について解説

・サットンの式とは?毒性ガス、可燃性ガスの着地濃度の計算方法について解説

・【配管】ボンディングとは?配管の静電気対策について解説

・HAZID, HAZOP, SILとは?プラントのリスク評価、安全管理手法の概要について解説

・ALARPとは?プラントにおける合理的なリスク低減の考え方について解説

・Bow-tie解析とは?プラントの危険事象の対応策の確認,評価手法について解説

・HIPS(HIPPS)とは?プラントの高度保護システムの概要と設計の考え方について解説

・【加熱炉】加熱炉(furnace)とは?プラントで用いられる加熱炉の構造と種類の解説

爆発扉

加熱炉設計における爆発扉は炉内圧力が異常に高くなったとき、ガスを安全に放出する機構として設置されます。

ただし、必ずしもすべての加熱炉に設置が必須とも言い切れず、炉の構造や設置環境によっては設置しないケースもあります。ここでは、爆発扉を設置する際の要求仕様の考え方についてまとめます。

設置位置と寸法の考え方

爆発扉の配置は、炉の構造によって以下のように決定されます:

-

- 設置位置:

原則として 対流部の手前、かつ幅射部から直接外気につながる場所が望ましい。爆発ガスが炉体内を通らず外部へ逃げる構造が理想です。 - 安全方向への放出:

作業員の立ち位置から2段以内に設置する場合は、飛散ガスを安全方向へ逸らす配慮が必須です。 - 燃焼室容積35m³につき、300mm程度の開口部を1箇所設置。

- サイズは300mm四方~500mm四方程度

- 特殊炉への対応:

抵抗が小さい全幅射炉などでは、爆発ガスが煙突側に抜ける可能性が高く、開口部を多く確保できるため、爆発扉の設置を省略できる場合もあります。

- 設置位置:

海外規格では、1,000ft³ごとに1ft²の開口面積という指針もあります。

設計方式の判断基準として、壁面積から算出する方法もありますが、容積ベースの方がより妥当とされていることもあります。

装置構造と設計工夫

- 開放機構:

爆発圧力に耐えつつ、設定圧力を超えると開放される設計が必要です。自動復帰型、手動復旧型など複数タイプがあります。 - 飛散防止機能:

爆発扉作動時に扉が飛んでしまうと、周囲の被害を拡大させる要因となるため、作動時に扉が飛ばない機構にするなどの配慮が必要です。

爆発扉設置の必要性

爆発扉のデメリットとして、加熱炉の熱効率を下げる可能性があります。

また爆発防止には過大な開口が必要であることから、有効性に疑問がある見解もあることから、メーカーによっては爆発扉の設置を推奨しない場合もあります。

そのため、抵抗が少ない構造の炉や煙突設計が適切な場合などは、設置しない選択肢も許容されるため、加熱炉の設計においては、メーカーや安全設計部門とよく協議をして設置要否を決定する必要があります。

スナッフィングスチーム

スナッフィングスチームは、バーナー点火前の炉内パージ目的の他、緊急時、災害発生時に炉内へ蒸気を送り込み、酸素濃度を下げて火炎の拡大を防止する機構としても使用されます。

設置位置の考え方

スナッフィングスチームの設置位置の考え方は以下の通りです。

-

- 供給口は、未燃ガスが拡散できるよう燃焼室下部に配置。

- 現場操作弁は、作業員の安全確保のため、加熱炉本体から5m以上離れた見える位置に設置する(10〜15mとすることが多い)。

- 手動弁やバイパス弁の追加設置で柔軟性を持たせる。

パージ量と時間

炉内パージのための吹込み量と時間については、様々な技術指針により異なる基準が提示されています。

| 文献・指針 | パージ方法・量 |

|---|---|

| 工業用加熱炉燃焼設備指針 | 容積の4倍以上の空気で実施 |

| 油炊き・ガス炊きボイラー指針 | 燃焼室容積の4倍以上でプレパージ |

| 安全工学便覧 | 燃焼室を5分間で完全置換する量 |

これらの技術指針によると最低5分間で燃焼室容量以上の蒸気を吹込むことができ、パージ量は4倍以上とすることが妥当とされています。

また、連続供給時間は、一般的には15-20分程度とすることが推奨されています。

操作バルブ

スナッフィングスチーム設備の操作用のバルブについては、自動弁にする場合は誤作動でバーナー燃焼中に蒸気が流入してしまうリスクがあり、バーナーの失火要因となったり、炉内耐火材の損傷等となる要因になったりするので注意が必要です。

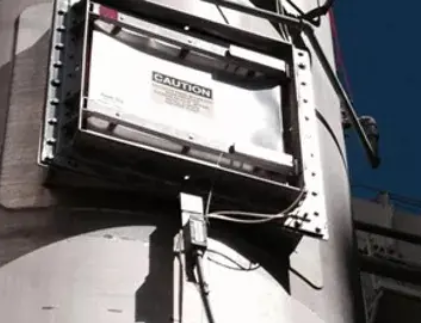

のぞき窓

加熱炉におけるのぞき窓は、燃焼状態の監視、炉内構造物の状態把握、加熱管の健全性確認などを目的と設置され、炉形式・運転条件に応じた配慮が必須となっています。

設置目的と対象物

のぞき窓の設置目的は大きく2つです。

- バーナーの燃焼状態の確認

→ 誤点火、失火、偏流などの異常を即時に把握するため。 - 加熱管や炉内構造の監視

→ 局部過熱、割れ、変形、堆積などの保守観点。

取付個数と配置設計

のぞき窓の個数や配置は一律ではなく、以下の要因により変動します:

- 加熱炉の形式(管式、全輻射、段炉など)

- 炉の大きさ・形状

- バーナーの配置

- 加熱管の配列(密度、層数)

設計時は、上下左右の視角図を作成し、のぞき窓の視野が炉内全体をカバーするように構成することが推奨されています。

密閉構造と加圧炉対応

とくに加圧燃焼方式の炉では、以下の点に留意します:

- 炉内ガスがのぞき窓から噴出しない構造とすること

- 必要に応じて冷却用の空気供給機構を備えること

- のぞき窓本体やエアレジスターハンドル類はすべて密閉構造であること

爆発性混合気や可燃性ガスを扱う炉では、外気の混入や炉圧の漏洩が重大事故に繋がるため、設計段階でしっかりとガスシール性能と安全設計を考慮する必要があります。

関連指針との整合性

「ボイラー燃焼設備 技術上の指針」では、のぞき窓に関して以下が規定されています:

- 主バーナーの火炎を監視できるのぞき孔の設置

- 点火装置の作動を確認できる視認孔の追加

- 必要に応じて保護ガラスの取り付け(耐熱・耐圧仕様)

加熱炉でも同等以上の設計思想が求められるため、これらの指針と整合させた設計が望まれます

火炎検出器

火炎検出器の基本機能は、バーナーに火炎が存在するかどうかを常時監視することです。もし火炎が消失(失火)すれば、加熱炉内には未燃の燃料が供給され続け、爆発性混合気の形成や再着火による爆燃のリスクが生じます。

設置要否

焼却炉・プロセス流体加熱用の加熱炉

焼却炉やプロセス流体加熱用の加熱炉の場合、火炎検出器の設置は必須ではありません。

インターロックへの組み込みについては、「望ましい」とされていますが、アラームのみで運用する判断も可とされています。ただし、この場合は他の手段(炉内監視カメラ、温度異常検知等)で失火を確実に確認できるよう設計することが条件となります。

インターロックに組み込む場合は、冗長化(二重化)するが基本です。1台作動でアラーム、2台同時作動でインターロック作動という構成が推奨されます。

ボイラー

一方、ボイラーの場合、基発第0331001号等により、火炎検出器の設置は燃料遮断のインターロック回路に必ず組み込むことが定められています

監視位置も「火炎を確実に補足できる位置」とする必要があり、技術指針に則した設計が求められます。

設置の課題と技術的留意点

火炎検出器は有効な安全装置である一方、以下のような問題点も現場では報告されています:

| 問題 | 内容 |

|---|---|

| 検出精度のばらつき | 炎が飛んで予期せぬ場所で燃焼→誤失火判定 |

| ノズルの汚れ | ススの堆積により誤検知・未検知が発生 |

| 冗長性の確保 | 数十台あるバーナーにすべて検出器を付けるとシステムが過複雑化し、運転員の注意力が分散する可能性あり |

| 信頼性 | モデルには誤作動が多いものもある |

その一方で、近年の機器は性能が向上しており、自動バーナーと組み合わせて運用することもあります。

代替手段

火炎検出器の信頼性を補う手段として、炉内監視カメラの設置も有効とされています。映像による確認は直感的で信頼性が高く、運転者の判断材料として機能します。

ただし、設備費用や設置環境への影響があるため、義務付けはされていませんが積極的に検討する価値は高いとされています。

設計時の検討項目

火炎検出器を設ける場合には、以下のような設計要件を事前に確認することが望ましいです:

- 感度調整機能の要否(燃焼状態に応じた適応性)

- 設置位置の調整機構(視野確保)

- 検出方向の調整機構(誤検知防止)

これらは誤作動や未検知を防ぐための重要な要素であり、運転環境やバーナー配置に応じた最適化設計が求められます。

ダンパー

ダンパーは炉内の空気流量や排気経路を調整する重要な要素ですが、その設計や操作構造が不適切だと失火を引き起こす原因になり得ます。

手動式のダンパーが主流ですが、一部自動式のダンパーを採用する事例もあります。

手動式ダンパーの設計留意点

手動式ダンパーが調整中に全閉→失火するトラブルは最もありがちな事例です。特にロックが甘く、振動などで位置が変わり燃焼空気が遮断されるケースは多く報告されています。

実効性の高い対策として、以下が挙げられます。

- 操作位置の配慮

→ 炉内圧を確認でき、かつ操作しやすい位置にハンドルを設置する(ボイラー規格 第169条より) - ロック機構の確実性

→ 調整後にダンパーが勝手に動かないよう確実にロックできる構造にすること - 全閉防止構造

→ 強制通風炉に用いる自動調節ダンパーは全閉不可構造(ローリミッター、ストッパー、切欠部等)とする

ダンパー全閉を避ける工夫

自動式・手動式問わず、全閉を避けるための工夫としては以下があります:

- ローリミッターによる最小開度の保持

- ストッパーや切欠部による機械的な閉止制限

- バタフライダンパーでは、弁体に切り欠きを設けるなど、構造そのもので開度を確保する

こうした工夫は、燃焼空気の供給途絶による失火を未然に防ぐために不可欠です。

異常閉塞と遮断判断

ダンパーが異常閉塞(故障や異物混入など)した場合は、必要に応じて燃料の遮断を検討すべきとされています。

これは、排気が滞ることで炉内圧や温度異常、さらには燃焼制御の破綻を招く恐れがあるためです。遮断の判断は、圧力・温度センサーとの連動や冗長化設計によって精度を高めることが望ましいです。

安全装置としての設計

ダンパーは爆発扉に代わる安全装置として設計することも可能です。

その場合、以下のポイントに配慮する必要があります。

- 小爆発力で破壊される構造

- 炉内圧によって自動的に開放される設計

なお、点火時はダンパーは「開」が原則であり、失火時に閉止する操作は不要とされているため、特別な義務づけはされていません。

パイロットバーナー

加熱炉の着火安定性と安全性を支える装置として、パイロットバーナーの存在は非常に重要です。メインバーナーの陰に隠れがちですが、その設計には火炎安定性、配管構成、安全遮断など多くの配慮が必要です。

設置目的

パイロットバーナーの主な用途は以下の通りです。

- メインバーナーへの点火補助

- 燃焼室内の予備加熱

- 焼性の悪い燃料使用時の火炎安定化

このうち1.と2.の目的で運用される場合、必ずしも常時燃焼の必要はありませんが、パイロットバーナーは低圧でも安定して燃焼できる構造のため、常時燃焼させておくことでメインバーナーの失火対策として有効です。

実際、ボイラーでは常設が基本となっています。一方、小容量バーナーが多数ある炉(例:ナフサ分解炉)では点火が容易で、パイロットバーナーを設置すると配管が煩雑になるため、省略されるケースもあります。

構造的要件

パイロットバーナーには以下の構造的要件があります:

| 問題 | 内容 |

|---|---|

| 安定燃焼 | メインバーナー点火時の空気流で炎が吹き消されない構造 |

| 点火位置 | メインバーナーへ確実に火が移る位置に取り付け |

| 常時燃焼 | 機構上トラブル(イグナイター損傷等)がない設計を選定する |

| 燃料種別 | 原則として燃料ガスを使用する構造とすること |

燃料供給ラインの考え方

パイロットバーナー用の燃料供給には次のような選択肢があります:

- メインバーナーが燃料ガス ⇒ ヘッダーを共用可能

- メインバーナーが燃料油 ⇒ 専用の燃料ガス配管を設置

また、燃料供給系が独立している場合には、パイロットバーナーにも安全遮断弁を直列2個以上設置し、メインバーナーと同時消火できるように設計することが推奨されます。

圧力調節弁は、メインバーナーと共用可能ですが、独立供給の場合は専用設置が望ましいとされています。

パイロットバーナーは極低圧領域まで安定して燃焼可能であるため、圧力監視については特段の義務づけはありません。ただし、必要に応じてレンジの異なる圧力計を2台設置するなどの工夫が行われています。

圧力計の設置判断には:

- 実圧力範囲に対する計器のレンジ

- 圧力変動の有無と運転条件

- ヘッダーとの兼用可否

などを総合的に検討することが求められます。

関連設備との連携

パイロットバーナーの点火口は、ガス検知器の設置候補としても利用可能ですが、十分に効果的な位置かどうかを確認する必要があります。

点火装置

加熱炉の点火装置は、炉の安全・確実な立ち上げに不可欠な構成要素のため、装置の信頼性が低ければ、失火・遅延着火・爆燃リスクへ直結します。

本項では、点火方式の種類、安全対策としてのインターロック条件について解説します。

点火方式の種類

点火装置には複数のタイプがあり、それぞれに特徴があります:

| 点火方式 | 特徴と課題 |

|---|---|

| 点火棒 | 取扱いが煩雑。ドラフトに弱く、すぐ消える。近年は採用例が少ない。 |

| ガストーチ | 安定性はあるが、現場対応が必要。炉の規模によっては有効。 |

| 自動電気点火装置 | 信頼性・操作性に優れる。離れた場所から点火でき、安全性が高い。 |

原則として自動電気点火装置が推奨されます。ただし、万一の制御系トラブルに備え、現場対応を可能にしておくための保険設計として、手動点火(ガストーチなど)も可能な構造としておくことが望ましいとされています。

安全対策

強制通風炉では、空気ブロワーが起動して炉内の換気が完了した後でなければ、点火をしてはいけません。

このため、設計段階で次の制御条件を満たすようなインターロックを組むことが推奨されます:

- ブロワー起動

- 一定時間経過(プレパージ完了)

- 自動電気点火装置が起動可能になる

このシーケンスにより、炉内の未燃ガス滞留を防ぎ、安全な点火環境を確保することができます。

点火監視構造との連携

「ボイラー燃焼設備 技術上の指針」では、必要に応じて点火装置の作動確認が視認できるようにのぞき窓の設置が要求されます。

加熱炉設計でも、同様の設計配慮が望ましく、点火作動の可視性を確保することが運転員の安全確認と操作判断の助けとなります。

配管

本稿では、燃料配管・被加熱流体配管それぞれについて、設計における配慮事項を以下にまとめます。

燃料配管

| 設計項目 | 内容 |

|---|---|

| バーナー直前の元弁 | 点火前の閉止、安全遮断確認のために設置 |

| 縁切り機構 | ダブルブロック&ベント方式や仕切板挿入により、配管系統から確実に縁切りできる機構 |

| パージ設計 | 燃料ガス配管には窒素接続ノズルを設け、パージ・加圧用に使用 元弁や遮断弁の漏洩試験用ノズルも併設 |

| ストレーナー配置 | 吸込み側:ポンプ保護用 吐出側:バーナー詰まり防止(必要に応じて) |

| 粘度調整 | オイルヒーターを設置し、ステームトレースにより管内温度を維持して噴霧性確保 |

| 燃料ガスの相変化対応 | 容易に凝縮するガスの場合は、ステームトレースで温度管理 |

| ドレン処理 | ドレン・スラッジ排出用の専用弁を設置し、配管系統の健全性を確保 |

| 循環配管構成 | 燃料油供給ラインは、末端からタンクへ戻す循環ラインを持つ構成が望ましい(予熱・粘度安定・詰まり防止) |

| ループ配管の採用 | 複数バーナーでは、圧力ムラを防ぐためループ配管が望ましい |

| パイロット供給配管 | メイン燃料がガス ⇒ ヘッダー共用可 メイン燃料が油 ⇒ パイロット用専用ガス配管が必要 |

| 遮断弁との距離 | バーナー〜遮断弁間はできるだけ短くして応答速度向上 |

| バイパス弁の禁止 | 遮断弁にはバイパス弁の設置を禁止 |

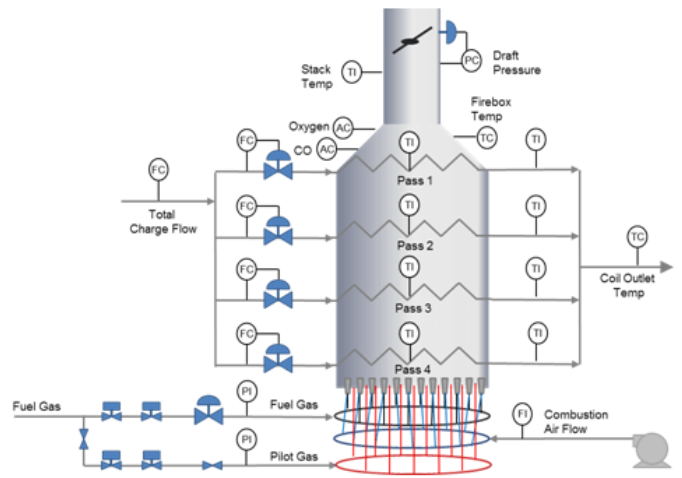

被加熱流体配管

複数パス構成の炉では、流体の偏流による局所過熱や温度ムラが事故や設備損傷につながります。

| 設計項目 | 内容 |

|---|---|

| パス統合 | 各パスの流体をいったんサブヘッダーにまとめ、最終的にマニホールドに統合する構成( |

| 出口配管の制御 | 必要に応じてバルブを設置し、バックフロー・メンテナンス対応・調整に備える |

サブヘッダー〜マニホールド構成により、圧損を均一化し、各パスの流量調整がしやすくなります。

計装

ここでは計装の主な安全設計ポイントを解説します。

燃料系

| 項目 | 内容 |

|---|---|

| 圧力調節弁(燃料油) | オイルタンクに戻す循環ラインに設置し、過剰圧力を逃がす |

| 圧力計 | 調整弁の上下流にそれぞれ設置 ※下流側は元弁閉時の残圧も考慮 |

| 燃料調整弁 | 単一バーナー:ミニマムフローまたは圧力補償 複数バーナー:圧力補償(または可変ミニマムフロー)+ハイリミッターによる過多防止 |

| 圧力スイッチ | 燃料調節弁の下流に設置(過剰供給検知) |

| 遮断弁 | ボイラーおよびパイロット燃料系に、直列2個以上設置 |

| 遮断弁の機能要件 | 手動操作でしか復帰できない構造 最大供給圧力でも漏洩しない設計 |

| ドラフト計 | 炉床/輻射部/抵抗部の前後に設置し、圧力確認可能な構成 |

燃焼空気系

| 項目 | 内容 |

|---|---|

| 流量確認装置 | 流量計・差圧計などを設置し、異常時は操作室に警報表示 |

| ブロワーインターロック | ブロワーストップ時に燃料遮断信号を出す回路構成(誤燃焼防止) |

被加熱流体系

| 項目 | 内容 |

|---|---|

| 流量監視 | 原則流量計設置 複数パスは各パスに流量制御を検討 設置困難時は代替監視方法を検討 |

| 温度監視 | 炉出口に温度計設置 複数パスは各パスに温度計設置 |

火源対策

加熱炉は、火気使用設備でありながら、周辺には爆発性ガスが存在するリスクを抱えています。火源対策は「万が一の火種を環境に晒さない」ための設計措置であり、加熱炉そのものの安全性を確保する重要な工程です。

新設の加熱炉には原則として火源対策を施すことが推奨されています

火源対策としては、主に密閉化とスチームカーテンの2つの対策方法があります。

これらの対策はどちらかを選択、あるいは併用することも可能です。

密閉化

密閉化は物理的に火を「囲う」ことで守る思想です。

| 対策内容 | 要点 |

|---|---|

| バーナー火口 | ダクトで囲って密閉構造とする |

| のぞき窓・ハンドル | 全て密閉型部品にする(開放部を最小限化) |

| 空気取入口の高さ | 一般的には地上8m以上 ※密閉空間への可燃性ガス流入リスクの軽減を狙う |

密閉化が有利になるケースは以下の通りです。

- 炉内に燃料漏洩源がある場合(カーテン外に拡散させない)

- 騒音対策や燃焼用空気の予熱(熱回収)を行う場合

スチームカーテン

スチームカーテンは、蒸気で可燃性ガスを「遮る・希釈する」という思想です。

定置式ガス検知器と連動し、蒸気で遮蔽・希釈処理を行う、という設備構成になります。

スチームカーテンが有利になるケースは以下の通りです。

- 密閉化が構造的に困難(ナフサ分解炉など)

- 自然通風型の小型炉で、密閉によるドラフト不足が懸念される

- ガス検知と同時に防火操作を自動化したい場合

密閉化 vs スチームカーテン

| 項目 | 密閉化 | スチームカーテン |

|---|---|---|

| 火源の囲い込み | 直接囲う | 蒸気で希釈・遮断 |

| 自然通風炉への影響 | ドラフト不足の可能性あり | 通風への影響が少ない |

| 騒音・熱回収対応 | 有利 | 特別な配慮が必要 |

| 制御性 | パッシブ(構造的) | アクティブ(検知制御型) |

密閉化とスチームカーテンのいずれか一方でも可されていますが、新設炉では両方の併用も可能です。