今回の記事ではプラントにおける配管溶接の特徴について解説します。

配管はプラントにおける主要な構成物の一つですが、配管同士の接続は特に指定のない限りは溶接接続となり、高品質な配管の溶接品質が求められます。

参考:日本国内においては、地震国で高い耐震性も要求されるため、他国と比較して厳しい基準となっています。

配管の溶接接続は、一般的な溶接とは異なる考え方となっています。

一般的な溶接では、溶接欠陥を防ぐために出来るだけ溶接がやりやすい下向き溶接で行う他、タブ板を設けたり、両面からの溶接が一般的です。

一方、配管の溶接では以下のような特徴が挙げられます。

配管溶接の特徴

・全姿勢溶接が多い

・片面裏波溶接が多い

・配管特有の構造

次項からそれぞれの特徴について解説します。

合わせて読みたい

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【材質】極低温環境下における圧力容器に使用される材料選定について解説

・【配管】プラントの配管振動を引き起こす主な原因とその対策について

・【配管】プラント建設後の配管はどうやって洗浄する?配管洗浄方法の解説

・【配管】ラインチェックとは?プラント配管施工時の確認項目について解説

・【配管】プラントの配管設計における一般的な留意事項について解説

・【配管】極低温流体の配管設計の留意点について解説

・【配管】プラントのボルト結合フランジにおける締め付け管理について解説

全姿勢溶接

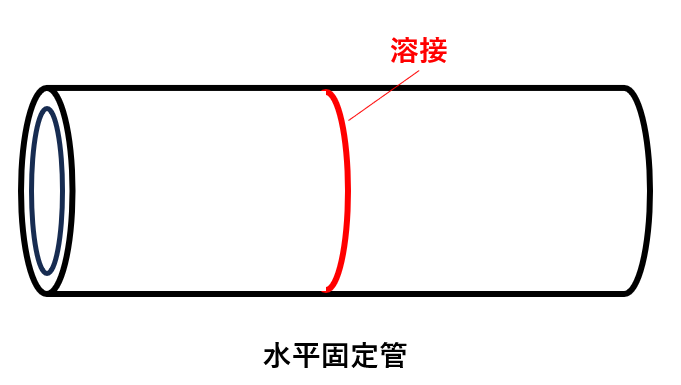

配管の溶接は、プレハブ溶接であらかじめ溶接する場合を除いて、現場の作業場で溶接することが一般的で、上図のような水平固定管を溶接することが多くなります。

その場合、姿勢を固定して配管を回転することができないので、全姿勢溶接が要求されます。

つまり、溶接姿勢に応じて刻々と溶接条件を変化させて良好な溶接品質がを保つ必要があります。

水平固定管では、上図のように3種類に分類されます。

水平固定管の溶接

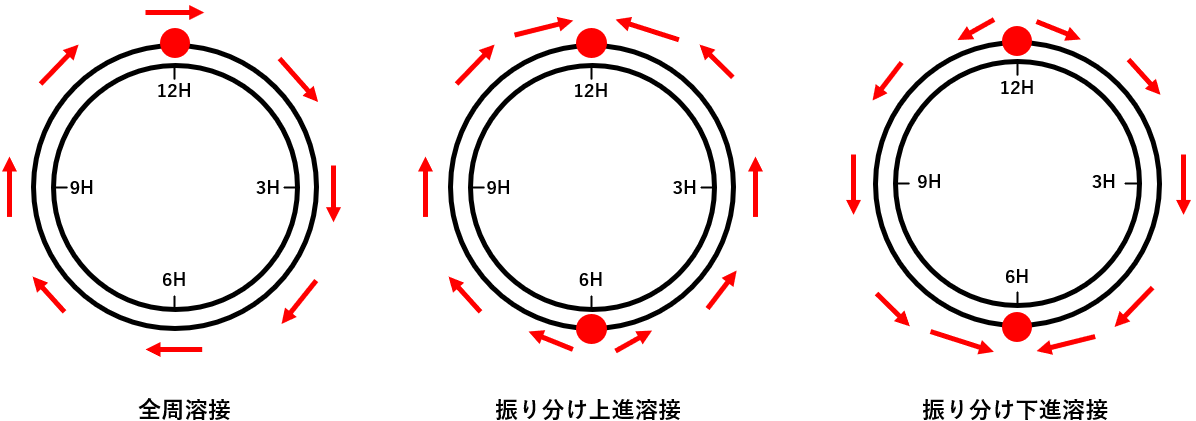

・全周溶接

・振り分け上進溶接

・振り分け下進溶接

全周溶接

全周溶接は主に自動溶接で用いられる方法で、始点と終点が溶接がやりやすい12H方向にできるため、比較的効率の良い溶接ちおとなります。

振り分け上進溶接

振り分け上進溶接は6H方向から12H方向への溶接で、マニュアルのティグ溶接、被覆アーク溶接、半自動溶接で広く用いられる溶接順序です。

また、溶接の監視が容易で比較的低電流でゆっくり溶接できるので、マニュアル溶接に適した溶接方法です。

振り分け下進溶接

振り分け下進溶接は12H方向から6H方向への溶接で、海外の大規模パイプラインで主に用いられる溶接方法で、日本国内での実績はあまりありません。

また、下進溶接であるがゆえに溶接電流が高く、溶接効率は良いものの、溶接速度が遅く溶接部の監視が難しいという欠点も有しています。

片面裏波溶接

一般的に配管の溶接は管径が1000mm以上であれば両面溶接も可能であるが、それ以下のサイズの配管溶接では、外側からの片面溶接で、かつ裏波溶接が要求されることが多いです。

全姿勢溶接での裏波溶接は、裏面側の十分な溶け込み確保と、上向き溶接姿勢における凸型の裏波形成が非常に難しく、溶接工(ウェルダー)の相当が技量が要求されます。

そのため、JISの溶接技量検定においても、配管溶接では板の溶接とは異なる区分の資格となっています。

配管特有の構造

配管は円形の閉鎖断面構造という特有の構造をしているので、溶接においても特別な配慮が必要です。

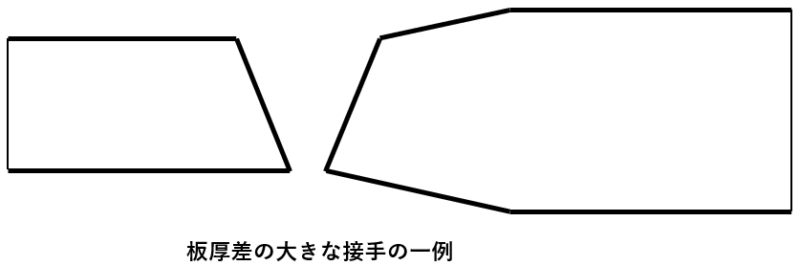

特に材料の大きさ(管径や配管厚み)の違いが直接目違いに影響するという特徴があります。

厚みの違いの大きい配管同士の溶接では、上図のように片側をテーパダウンして溶接部の目違いが少なくなるようにします。

また、溶接欠陥が発生しやすい溶接の視点・終点が必ず本溶接に発生することも、配管特有の構造に起因します。

その一方で、配管は円形の構造物なので、局部的な応力集中が発生しにくく、配管厚みも比較的薄いので、他の構造物と比較すると低温割れや疲労について鈍感であるとも言えます。