今回の記事では、プラント建設完了後、プレコミッショニング(試運転準備)で実施する配管洗浄方法について解説します。

プレコミッショニングの中で大部分を占めるのが配管の洗浄です。

配管は、基本的には直管、エルボ、ティーなどの各部品ごとに建設現地に納入され、現地のワークショップである程度の溶接が行われます。(プレハブ)

そして、プレハブされた配管を据え付けるまでには、その間は現地の配管置き場に静置されますから、溶接スラグの他に砂、ホコリ、錆などの異物が配管内に混入します。もちろん、配管を静置する際は養生するのですが、完全に養生することは難しく、どうしても異物が混入します。

それらの配管を据え付ける際は、それらの異物については構うことはなく、据え付け、溶接されますから、異物は残ったままになります。

さらに据え付け工事の際の工事部品(ボルト、ハンマー)や手袋、ヘルメットまでも配管内に残ったまま据え付けされることがあります。

そのため、基本的に建設が終わったばかりの配管は異物まみれになっていることが当たり前なので、試運転を開始する前に配管を洗浄する工程が必要になります。

主な配管洗浄方法を挙げると以下の通りです。

主な配管洗浄方法

・水のフラッシング

・オイルフラッシング

・エアブロー

・スチームブロー

・化学洗浄

・機械洗浄

※化学洗浄についてはこちらの記事で詳しく解説しています。

配管エンジニアやプロセス担当のエンジニア(プロセスエンジニア)であれば、プラント建設~試運転時は、必ず配管洗浄方法について検討する機会があるので、ぜひご一読下さい。

合わせて読みたい

・プラント建設後の化学洗浄用薬剤と使用時の留意点について解説

・プレコミッショニングとは?プラント試運転準備作業について解説

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・【配管】ラインチェックとは?プラント配管施工時の確認項目について解説

・【配管】プラントの音響疲労破壊とは?音響レベルの計算方法と対策

・【配管】プラントで使用されるストレーナーの種類と特徴の解説

・【配管】ボンディングとは?配管の静電気対策について解説

・【配管】プラントで使用される減温器(デスーパーヒーター)の種類と特徴の解説

・【配管】プラント配管で使用されるエキスパンションジョイントの種類と特徴の解説

・【配管】プラント配管の主な構成要素について解説

・【配管】プラントで使用されるスチームトラップの種類と特徴の解説

・【配管】機器周りの配管レイアウト設計の留意点について解説

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【計装】電磁流量計の設置上のポイントについて解説

・【計装】渦流量計の設置のポイントについて解説

・【プラント設計基礎①】基本設計条項(Design Basis)

・プロセスエンジニアって何をする仕事?

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・海外出張って何を持っていけばいい?必携の持ち物、準備物を徹底解説

・プラントエンジニアが投資するべき3つの理由

・高給激務?プラントエンジニアが海外出張でお金が貯まる理由

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・【品質保証】プラント機器における非破壊検査の種類と特徴の解説

・【配管】プラントのボルト結合フランジにおける締め付け管理について解説

水のフラッシング

配管内に水を流して洗浄する方法です。

フラッシングとは英語ではFlushingと書きます。フラッシュ上流やフラッシュドラムの「Flashing」とは意味が異なるのでご注意下さい。

水のフラッシュングは最も一般的な方法で、水をタンクに貯めるか、消火栓から直接水を供給するなどして、配管を洗浄する方法です。

水のフラッシング方法

・タンクに水を貯め、そのヘッド差により重力を利用してフラッシングを行う。

・消火用水、工業用水を直接配管に接続してフラッシングを行う。

・タンクから仮設ポンプを用いて配管に接続してフラッシングを行う。

水の排出

水の排出は、配管の末端のブライドフランジ(盲フランジ)を外してそこから排出するか、機器の入口フランジと配管のフランジをゆるめて開口部を作り、そこから排出します。小口径の配管では、ドレンバルブを開いて排出口とする場合もあります。

排水口には、水を排出する際に周囲に悪影響を与えない場所を選ぶ必要があります。例えば、水溜りができて他の作業に支障を来すことがないように、あるいは水流により養生の終っていないコンクリートの基礎を壊したりすることのないように配慮する必要があります。

フラッシングの流速

一般的には、実流体で運転している時の流速より高くする方が望ましいと言われています。

流速が足りない場合は、供給元の圧力を上げたり、流水中に空気を吹き込む方法もあります。

注意点

・時期

フラッシングを実施した後、運転開始までの期間が長いとせっかく洗浄した配管に錆が発生することがあり、再洗浄が必要となる場合があります。

そのため、なるべく期間が開かないようにタイミングをずらしたり、どうしても期間があいてしまう場合は、フラッシング後の乾燥の徹底、防錆剤を入れていく、といった対応が必要になります。

・計器類、配管部品の取り外し

制御弁、流量計、オリフィス、サーモウェル、スプレーノズルといった計器や配管部品が残ったままでフラッシングしてしまうと、洗浄効果がなくなるだけではなく、異物により計器、配管部品が損傷する可能性があります。

これらの計器、配管部品は必ず取り外し、代わりにスプール(短管)を入れて洗浄する必要があります。

・ドラム、熱交換器に対する注意

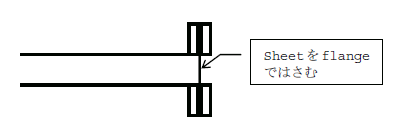

フラッシングを行うラインに塔、槽、熱交などの機器が入っている場合は、まず、その機器の入口までの配管をフラッシングします。この際、機器の入口フランジ側に仕切板を入れ、異物を機器に入れないようにする必要があります。

また、機器に水を貯めてフラッシングする場合は、機器から水が抜き出されることにより、それらの機器が負圧となることで損傷する可能性があります。これを避けるため、塔槽類の機器のベントを開けておかなければなりません。

・寒冷時の対策

寒冷時の作業には、水の凍結を考慮する必要があります。フラッシングするラインが凍結しない場合でも、ドレンや導圧配管などの細い配管に残った水が凍結、破損するトラブルを起こすこともあるので注意する必要があります。

凍結の恐れがあり、その時期を避けられない場合は、フラッシングの代わりに、エアブローを採用するなどの対策が必要となります。

・水の残留

機器や配管に残った水は確実に排出しなければなりません。残留した水により、機器が腐食することがあり、一例として微生物によるSUS配管の腐食するケースがあります。

配管中の水は、なかなか抜けきれないため、空気によるパージが必要となることもあります。場合によっては、計装用空気や窒素ガスによる乾燥も必要となるため、これらのことも事前に計画しておくことが重要です。

フラッシング終了の判断

フラッシングの終了の判断は、通常は目視により排出口から出てくる水の清澄さを判断しています。この方法は個人差があるため、定量的な判断方法としては、排水をビーカーに取り異物の有無をチェックし、20 メッシュから40 メッシュぐらいの網を排水口におき、この網に異物が残らなくなったときを終了とする場合もあります。

オイルフラッシング

ポンプ、コンプレッサー、タービンなどの潤滑油系、シールオイル系、油圧系の洗浄

には、オイルフラッシングを行うのが通常です。

理由としては、潤滑系、シールオイル系などの運転に使用する油に水の混入を防ぐためです。

オイルフラッシングの方法と判断基準は、その機械のベンダーから示されるので、それに従いますが、ベンダーによっては判断基準が厳しく、数ヶ月要することもあるので、時間短縮のため、配管をSUSにする場合もあります。

オイルの循環運転

オイルフラッシングでは水のフラッシングとは異なり、系外に排出するのではなく、循環運転でフラッシングを行います。

循環配管の数カ所にメッシュを差し込み、そのメッシュで異物を濾し取ります。

メッシュの選定はフラッシング期間にも影響するので、適切なメッシュを選定しなければなりません。

注意点

・オイルの種類

オイルフラッシングは、通常、酸洗を行った後、1次フラッシングと2次フラッシングを行います。1次フラッシングには、添加剤のない汎用品のフラッシングオイルを使用しても問題ありません。

しかし、2次フラッシングには、実際の油を使用することにご注意下さい。

・オイルの清澄度

フラッシングに用いるオイル自体が汚いとフラッシングの意味が無くなってしまいます。

配管の洗浄を行う前に、油タンクを清掃し、タンク内の異物を取り除くことで、きれいなオイルを用いる必要があります。

・配管の形状

オイル配管の形状にポケット部があると、その部分はいつまで経っても異物が取りきれません。そのため、その部分については事前にブローするなどして取り除いておく必要があります。

洗浄に時間を要する場合は、いったん、洗浄を中止し、ポケット部を再度ブローするなどの対応が必要となります。

エアブロー

加圧した空気を配管内に通し、大気に放出する時の流速を利用して異物を除去する洗浄方法をエアブローと呼びます。

一般的には、空気、ガスのラインに用いられることが多いですが、中東など、水の入手が困難な場所では、水フラッシングの代わりに用いられることもあります。

また、水分の残留を厳しく制限される系に対しても、水によるフラッシングの代わりにこのエアブローを用いる場合があります。

■エアブローの様子

空気の供給方法

通常は本設の計装空気用の空気圧縮機が用いられますが、場合によりプロセス用の圧縮機や、これらの圧縮機が使用できない場合は仮設の圧縮機を用いることがあります。

また、空気の供給方法としては、ドラム類に蓄圧する方法や、圧縮機から仮設配管を接続して直接ブローする方法もあります。

蓄圧する機器が無く、さらに流速が十分とれない場合は、配管の末端を紙や薄いガスケットなどのシート状のい物で配管内に圧力をかけ、シートが破裂するときの衝撃でブロー方法があります。このブロー方法をパッキンブロー或いはバーストブローと呼びます。

注意点

・必要ユーティリティ

エアブローに本設のコンプレッサーを用いる場合には、電気、冷却水などのユーティリティー設備が使用できる状態でなければなりません。

そのため、実施時期は受電や受水時期を考慮して計画する必要があります。

・安全面

エアブローでは、フラッシング時の水の流速に比べ、放出口から出る空気の流速がはるかに大きいです(30m/s~50m/s程度)。したがって、放出口の周りは、危険区域となることを十分認識しておく必要があります。

空気を蓄圧する際、内部に保有されるエネルギーが大きいため、リークがあれば勢いよく噴出してしまいます。しかも、噴出してくる空気には固形物の異物が含まれるため、噴流が人体に当たれば大けがをする危険性があります。そのため、エアブローは耐圧試験が完了してから実施する必要があります。

・蓄圧容器

蓄圧容器として使われる機器に内装物がある場合、エアブローによる衝撃で破損することあります。そのため、破損する恐れがある場合は事前に内装物を外しておく必要があります。

・計器類、配管部品の取り外し

水フラッシング同様、計器、配管部品は必ず取り外し、代わりにスプール(短管)を入れて洗浄する必要があります。

・バルブ

開閉するバルブは、ブローの際、空気の流速が速いため傷がつきやすいです。傷がついては困るバルブについては、ブロー時の開閉用のバルブを別に準備し、正規のバルブと交換して使用するなどの配慮が必要です。

・ブロー時の圧力

ブローの際の洗浄効果は、空気の持つ運動エネルギーによって左右され、ブローする系の圧力を低くして流速を大きくしてやった方が効果的です。

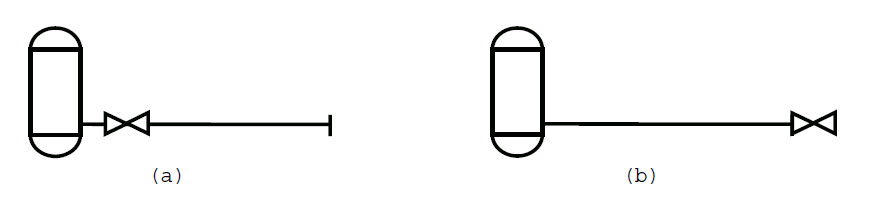

したがって、開閉するバルブは、系の終点に置くよりも始点に置くことの方が有利です。(下図だと、(a)の方が有利)

・配管のサポート

エアブローを行う際、その反力が配管に加わるため、それに耐えうるサポートがされているか確認しておく必要があります。

・ブロー時の騒音

エアブローは大きな騒音を発生させてしまいます。

放出口の向きや風向きによって音の大きさがかなり変わってくるので、周辺の状況を考慮して、放出口の方向を決める必要があります。

騒音が問題となる場合は、ブロー時の流速を遅くすることや、他の洗浄法に替えるなどの対策が必要となることもあります。

・機器に対する注意

エアブローを行うラインに塔、槽、熱交などの機器が入っている場合は、水フラッシング同様、機器の入口フランジ側に仕切板を入れ、異物を機器に入れないようにする必要があります。

ドラム、蒸留塔の内部が簡単に掃除できる場合は、機器のフランジを外さずにブローし、ブローのあと、内部の掃除を行うこともあるが一般的ではありません。

ポンプ、コンプレッサー等の回転機についても同様に入口フランジ側に仕切板を入れ、異物を機器に入れないようにする必要があります。

エアブロー終了の判断

エアブローでは、最初のブローのとき汚れた空気が出てきます。

数回のブローで、これが透明になってくるので、この時点をもって終了と考えることが一般的ですが、清浄度を厳しく求められるときは、配管の出口にアルミまたは銅板のターゲットプレートを置き、ブローした後、この表面についた傷により判断することもあります。

スチームブロー

スチームブローは、スチームを大気へブローすることにより配管を洗浄する方法です。

ユーティリティー設備のボイラー、または、プロセス設備の蒸気発生器から出てくるスチームを、洗浄の対象となる配管を通して、大気へブローすることにより行うことが一般的です。

基本的には蒸気配管はスチームブローを行うことが多く、水フラッシング、エアブローの両方が適さない場合に適用することもあります。

■スチームブローの様子

出典:B&W

スチームの供給方法

プラント内の本設ボイラ設備が稼働中であれば、そこで発生する蒸気をスチーム源として使用します。

本設ボイラ稼働前にスチームブローを実施する場合は仮設ボイラ設備を用いることがあります。

スチームブローは他の洗浄方法とは違って、温度を配管にかけることが可能です。そのため、温度差を利用して配管内部に付着した異物を除去することが可能です。

例えば、数分~数十分ほどスチームブローを継続した後、一旦放置冷却します。そして再度スチームブローを開始します。これを数回繰り返すことで配管内の異物はほぼ完全に除去することが可能です。

特にスチームタービン行きの蒸気配管は僅かな異物も許されないので、異物は完全の除去しなければならず、スチームブローは確実に実施する必要があります。

注意点

・配管材質

スチームブローは、高温のスチームを用いるため、ブローする系がその温度に耐えられることが必要です。このことは、スチーム配管以外の系をスチームブローする場合、特に気を付けなければならないことです。

・水の凝縮

ブローする系が長いと、末端までの暖気に時間を要し、凝縮したドレンは系内に溜まります。この場合、暖気を十分行った後、末端のドレンバルブから出てくるスチームに水が入っていないことを目視により確認してからブローを開始する必要があります。

・時期

エアブローと同様に、配管の耐圧試験が終わった後に実施しなければならず、スチーム供給の準備ができていることが、絶対条件です。

スチームブローした後の系内にはさびが発生し難いといわれていますが、長時間放置する場合は、さびは出てくることを前提に、系内のドレンを抜き、窒素を封入して、装置を外気より高い圧力に保持するなどの対応が必要になります。

・安全面

スチームは高温、高圧なので、危険防止のため、周辺の他の作業を中止するなどの対応が必要です。そのため、スチームブローの計画を立てる際は十分な時間の余裕を見込んでおき、現場作業全体の進捗に影響が出ないようにしておく必要があります。

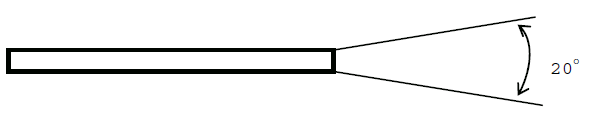

ブローするスチームの圧力にもよりますが、放出口から20-30m ぐらいのところまでは吹出すスチームが簡単に届くと考えておく必要があります。また、放出口から出るスチームは、安全を見て、20 ゚範囲に広がると考えておく必要があります。

また、スチームが高温であるため、配管に接触している布地や木材が熱せられて発火する可能性があります。特に、油がしみこんでいたりすると、容易に発火するので、このようなことが無いよう、事前によく確認する必要があります。

また、万一に備え、消火器を配置しておくことも必要です。

・計器類、配管部品の取り外し

水フラッシング及びエアブロー同様、計器、配管部品は必ず取り外し、代わりにスプール(短管)を入れて洗浄する必要があります。

・配管の伸び

ブローする際、配管が高温となるので、熱伸びを考慮しなければなりません。ブローするラインがスチームラインではない場合、高温による配管に伸びの逃げがあるかを事前に確認し、伸びに対する対策は、配管設計者と充分討議した上で、ブローの作業を行う必要があります。

・騒音

放出口ではスチームの流速が音速に近くなるため、エアブロー同様に非常に大きな音を発します。

そのため、エアブロー同様、騒音対策が必要となります。

・増し締め(ホットボルティング)

スチームブローは暖気に時間を要するため、フランジやネジ部からのリークに対する増し締めの体制をとっておく必要があります。

ブロー中にリークが出てきた場合、リークする個所をよくチェックしておき、ブロー終了後、配管がまだ熱い状態の内に、確実に増し締め(ほっとボルティング)を行う必要があります。

この時、フランジやネジ部の増し締めができるよう、その箇所は保温は外しておくことが一般的です。

スチームブロー終了の判断

終了の判断基準は、タービン駆動用蒸気などの機器メーカー基準と一般の蒸気配管、プロセス配管とで異なります。

特にタービン駆動用蒸気などの機器メーカー基準は厳しい要求があります。

・機器メーカー基準

一般的にはブローするラインの末端に鏡面仕上げをしたターゲットプレートを入れ、その表面についた傷の大きさと数により判定します。

傷の大きさと数に対する基準は、メーカーによって多少の違いがあるため、合格判断は、試運転のため現場へ派遣される専門家(メーカーSV)により行われます。

補足:蒸気タービンの場合、その性能を保証するために最も重要なので、供給される蒸気の品質です。メーカー側としては、異物の無い綺麗な蒸気でないとタービンの保証ができないため、それを確認するために、かならずSVを現地派遣し、蒸気配管の洗浄度合いを実際に確認するようにしています。

・一般配管

一般配管については、メーカー基準ほど洗浄度合いの判定基準が厳しくないので、放出されるスチームがきれいになった時点で目視による確認か、予め決められた時間、回数分を達成したら洗浄されたとみなす場合が多いです。

化学洗浄

配管材に付着しているオイル、グリス、錆を除去するために用いられる洗浄方法です。

配管を薬品槽に浸漬させる方法や、薬品槽から薬品を仮設配管で供給し、循環させる方法もあります。

高い洗浄度が要求される配管や、上記で解説したフラッシングやブロー期間を短縮したい場合に化学洗浄が適用されることがあります。

酸洗

配管に付着している異物を、酸によって化学的に溶解し、除去する方法です。一般的な洗浄工程は以下の通りです。

水洗→アルカリ洗浄→水洗→酸洗→水洗→中和洗浄→水洗

適用例

• 往復動コンプレッサーの吸込配管

• 回転機械の油系統

酸としては、クエン酸がよく用いられます。

アルカリ洗浄

配管の油、グリースおよび防錆塗料を苛性ソーダなどのアルカリ水溶液によって除去する方法です。

適用例

• ボイラー(ソーダ煮)

• 酸性ガス吸収装置

アルカリとしては、苛性ソーダ、炭酸ナトリウム、リン酸ナトリウムやこれらを混合したものが用いられます。

機械洗浄

特殊な器具を用いて、機械的に異物を除去する洗浄方法です。

主な機械洗浄方法は以下の通りです。

主な機械洗浄

・ピグ洗浄

・ブラスト洗浄

・ハンドクリーニング

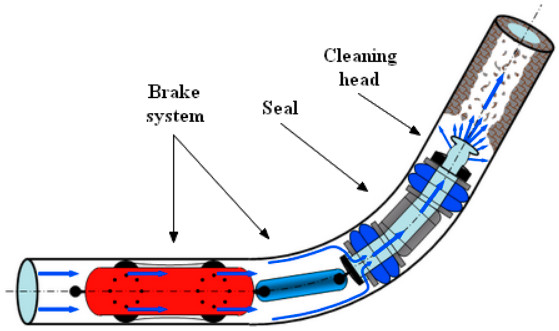

ピグ洗浄

洗浄用の「ピグ」を用いて配管を洗浄する方法です。圧送されたピグが配管内部を移動するときに、配管内部の異物を除去することが可能です。

原理上、配管系が途中で変わる場合はピグ洗浄ができない、という欠点があります。

■ピグ洗浄のイメージ

出典:Wikipedia

ブラスト洗浄

砂を用いるサンドブラスト、鋼球を用いるショットブラスト、角のある鋼粒を用いるグリットブラストなどがあります。

さびと水分の残留が許容されず、高い洗浄度が求められる場合にに適用されます。

■ブラスト洗浄の様子

ハンドクリーニング

人がパイプ内に入って手作業で行うもので、他の方法が困難な大口径配管(一般的に18B 以上)の洗浄に適用されます。

ただし、配管が長くなると安全面の問題があるので、ハンドクリーニングが適用可能な場所は限定されます。

まとめ

今回の記事では、プラント建設完了後、プレコミッショニング(試運転準備)で実施する配管洗浄方法について解説しました。

主な配管洗浄方法を挙げると以下の通りです。

主な配管洗浄方法

・水のフラッシング

・オイルフラッシング

・エアブロー

・スチームブロー

・化学洗浄

・機械洗浄

プレコミッショニングの中で大部分を占めるのが配管の洗浄ですが、基本的に建設が終わったばかりの配管は異物まみれになっていることが当たり前なので、プラントを適切に運転するためにも、試運転を開始する前に配管を洗浄する工程が必要になります。

配管エンジニアやプロセス担当のエンジニア(プロセスエンジニア)であれば、プラント建設~試運転時は、必ず配管洗浄方法について検討する機会があるので、記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。