今回の記事では「プレコミッショニング」について解説します。

プレコミッショニングは英語だとPre-Commissioningと呼ばれており、プラントの建設完了(メカニカルコンプリーション)後、試運転開始に至るまでの一連の準備作業のことです。実際の作業では「プレコミ」と略されることも多いです。

プレコミッショニング作業の具体例を挙げると以下の通りです。

主なプレコミッショニング作業

・配管洗浄

・ユーティリティ受け入れ

・触媒、薬品充填

・回転機慣らし運転(メカラン)

・乾燥焚き(ドライアップ)

・総合気密

同時に実施したり順番が入れ替わることもありますが、概ね上から順番にプレコミッショニング作業が進んで行きます。

プレコミッショニングは大型プラントだと半年~1年程度を要することもあり、プラント建設プロジェクトでは一大イベントです。建設から試運転(コミッショニング)へスムーズに移行するためにも、プレコミッショニングの事前準備、確実な実施は非常に重要です。

プロセス設計担当のプラントエンジニア(プロセスエンジニア)はプレコミッショニングが始まる時期から現地入りして業務を開始します。多くの場合はそのまま試運転完了(性能試験終了)まで現地出張が続きます。

プロセスエンジニアにとっては最もハードな時期となりますが、設計したプラントを間近に見ることができる、またとない機会でもあります。

プラント建設に関わる全てのプラントエンジニアは必ず何らかの形でプレコミッショニングに関わることになるので、ぜひご一読下さい。

こちらの記事では、プラント設計業務全体について解説していますので、合わせてご一読下さい。

合わせて読みたい

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【配管】プラント建設後の配管はどうやって洗浄する?配管洗浄方法の解説

・【配管】ラインチェックとは?プラント配管施工時の確認項目について解説

・【配管】機器周りの配管レイアウト設計の留意点について解説

・【計装】電磁流量計の設置上のポイントについて解説

・プラント建設後の化学洗浄用薬剤と使用時の留意点について解説

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・【プラント設計基礎①】基本設計条項(Design Basis)

・プロセスエンジニアって何をする仕事?

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・タンク、ベッセルの排水時間の計算方法の解説

・タンク,ドラムの液面計ノズル位置と滞留時間の決め方の解説

・海外出張って何を持っていけばいい?必携の持ち物、準備物を徹底解説

・【転職】(前編)化学メーカーからプラントエンジニアリング会社への転職で有利な点とは?

・【転職】(後編)化学メーカーからプラントエンジニアリング会社へ転職する時の留意点とは?

・【転職】化学メーカーからプラントエンジニアリング会社への転職で有利な点とは?

・プラントエンジニアが投資するべき3つの理由

・高給激務?プラントエンジニアが海外出張でお金が貯まる理由

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・プラント建設プロジェクトでは頻出!必ず覚えておきたい契約用語、貿易用語集

・プラントエンジニア必見!プラント設計でよく使うエンジニアリング用語集

・【品質保証】プラント機器における非破壊検査の種類と特徴の解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・【副業】プラントエンジニアにお勧めする副業3選

・【副業】モニターせどりの具体的な手順の解説【プラントエンジニアお勧め】

配管洗浄

配管取り付け時に内部に混入する異物を除去するために、配管を洗浄する作業です。

水、空気、蒸気など様々な流体を用いて洗浄する他、機械的に異物を除去する洗浄方法もあります。

プレコミッショニングの大部分を占めるのが配管洗浄です。

詳しくはこちらの記事で解説しています。

また、鉄さびなどのスケール、グリスなどの油脂を除去するための化学洗浄についてこちらの記事で解説しています。

■スチームブロー(蒸気による配管洗浄)の様子

出典:WCS

ユーティリティ受け入れ

試運転を開始するために必要なユーティリティを受け入れる工程です。

ユーティリティの中で特に重要なのは、電気と水で、電気と水の受け入れ(受電、受水)は全体工程の「クリティカルパス」になりやすいため、受電、受水の予定日を守ることは非常に重要です。

受電については、電気が無いとプラント機器を動かすことができないため、後述するような慣らし運転を開始することができません。特に水フラッシングを行うためのポンプやエアブローを行うための空気圧縮機を動かすことができないと、配管洗浄をまともに行うこともできなくなるため、受電予定日は、プレコミッショニング計画の中でも重要です。

水についても、プラント内で使用する様々な水(飲料水、冷却水)から蒸気を作るために水は必要です。こちらについても、水が無いと水フラッシングやスチームブローができないので、受水予定日は、プレコミッショニング計画の中でも受電と同じくらい重要です。

補足:クリティカルパスは、工程上、その工程が進まないと他の工程が進まなくなる、全体工程の律速になる工程を指します。

触媒、薬品充填

反応器に触媒を充填したり、薬注設備に薬品を充填する工程です。

補足:薬注設備の代表的なものとしては、ボイラ給水のpH調整のために注入する、リン酸などの注入設備が該当します。

実験室で行うラボスケールの反応器とは異なり、実プラントにおける反応器は、巨大なドラムの中に大量の触媒を充填する必要があります。

充填する触媒も、数十トン単位と、人の手だけでは時間がかかりすぎるため、通常はドラム缶やフレキシブルコンテナ(下記写真)で配送された触媒を、クレーンなどの重機を使って充填します。

触媒を充填するには、そのドラムや周囲配管の耐圧試験、洗浄が終わっていなければなりません。

また、触媒は酸化された状態で現地に納入されるため、その触媒を還元するための還元剤(水素ガスなど)の準備や触媒還元後の保持用の窒素ガスの準備が完了している必要があります。

■触媒充填の様子

出典:ANABEEB

回転機慣らし運転(メカラン)

ポンプやコンプレッサーなどの回転機は据え付け後、試運転開始するまでに慣らし運転(メカニカルランニングテスト:通称メカラン)をする必要があります。

据付時は芯出し作業(回転機組立時に行う、回転軸を合わせる作業)は行われますが、いきなり試運転で起動させてしまうと、予期せぬトラブルにより機器の停止の可能性があります。そのトラブルを潰すために、事前に無負荷で運転させることで、ちゃんと回転機が起動するか確認する工程が「慣らし運転:です。

駆動機の試運転

本体を運転する前に、駆動機の運転がまず必要です。駆動機には、モーター(電動機)が用いられるのが一般的ですが、そのほか、スチームタービン、ディーゼルエンジンが使われることもあります。

この駆動機を動かすためにはユーティリティー、計装システムが使用できる状態でなければなりません。

この運転で問題がないことを確認したあと、本体と接続されます。

駆動機の単独運転のとき、主なチェック項目としては下記の項目があります。

モーター

• 回転方向

• 軸受部の温度

• 異音、振動

• 電流計(適正な電流値と電流の振れ)

• 潤滑油の温度(潤滑系がある場合)

スチームタービン

• 軸受部の温度

• 異音、振動

• 速度調節機構

• トリップ機構

• 回転数

• タービン出入口のスチームの圧力

• 潤滑油の温度

• 潤滑油系統のリーク

スチームタービンの単独試運転には下記の準備作業を終了しておく必要があります。

準備作業

• スチーム配管の洗浄

• 潤滑油系統のフラッシング

• 制御、トリップ機構の事前チェック

本体の試運転

本体の試運転を開始するまでに、下記の作業が終了していることを確認する必要があります。

事前準備

• 出入口配管の接続

• 冷却水配管の接続

• 駆動機と回転機本体の接続

• 芯だし

• 潤滑油の給油

• サクションストレーナーの取り付け

• 回転機回りの計器の接続

• 使用する流体の設備への張込量が充分であること。

• 流体の補充方法が確立されていること。

• 計器の使用が可能であること。

• 定められた潤滑油が必要量給油されていること。

• 強制潤滑の場合、潤滑油ポンプを起動し、油圧が正常であること。

• 冷却水が流れていること。

• ポンプであれば軸が手回しで回ること。

• ポンプであればケーシング内空気が抜け、液で満たされていること。

また、回転機本体の単体試運転時における確認事項は以下の通りです。

単体試運転時の確認事項

• 起動時の異常の有無

• 機械(特に軸受、シール部)の温度上昇

• 振動

• 異音

• 駆動機の負荷の変動

• 吸込、吐出圧の変動

• 潤滑油の漏洩

• 潤滑油温度の上昇

• 冷却水の漏洩

• 冷却水の温度上昇

• 軸封部からの漏洩

• 停止時の異常の有無

コンプレッサーは、予備機を持たないことが通常ですので、単体試運転においても様々な運転モードで異常が無いか確認します。

コンプレッサーの確認項目

• 無負荷運転あるいは低負荷運転

• 定常運転 (運転が可能な場合のみ)

• 最大負荷運転 (運転が可能な場合のみ)

• サージングの確認運転 (ガスの性状が違う場合には、行わない)

• トリップの確認運転

補足:コンプレッサーはプラント機器の中でも非常に高価となるので、予備機を納入すると、プラント建設コストアップの要因となります。そのため、通常は予備機を入れない代わりに、試運転を慎重に行うことや、破損防止の制御ロジックを導入したりと、様々な対策が施されます。

乾燥焚き(ドライアップ)

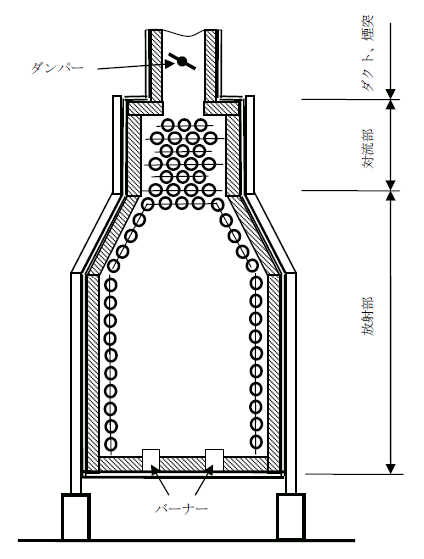

乾燥焚きは、主に加熱炉(ファーネス)やボイラーの炉内の水分を除去するために行われる工程です。

加熱炉やボイラーの炉の材料としては耐火レンガが用いられますが、この材料は空気中の水分を含んでいるため、このまま運転を開始してしまうと、耐火レンガの割れ、損傷の原因となります。

そのため、これらの耐火レンガに対しては、乾燥焚きによる水分除去が必要となります。

プレコミッショニングとしての炉の乾燥作業には、耐火レンガの乾燥と同時に、炉に付属するバーナーの燃焼状態のチェックや、燃料系統、計装設備の円滑な運転ができるかをチェックする作業も含まれます。

燃料の使用にあたっては、火災や爆発が常につきまとうため、燃料による爆発範囲に入らないよう、窒素などの不活性ガスの準備は不可欠です。

乾燥焚きでは、この燃料に火をつけて作業を行うため、作業そのものに危険性をはらんでいます。したがって、乾燥作業時には、周辺の作業にも気を配り、作業の安全を計ることが絶対条件です。

実施方法

まず、パイロットバーナーを点火

し、決められた昇温カーブにしたがって、燃料を調節します。パイロットバーナーだけの昇温には限界があり、乾燥作業がこの限界へ達したら、メインバーナーを点火します。

昇温速度は、燃料の調節とバーナーへ入る空気量の調節により行いますが、バーナーへ点火したあとは、覗き窓から炎が加熱管にあたっていないか、炎の色や形は適正であるかをチェックします。

メインバーナーが多数ある場合は、最初、数本おきに点火し、一定時間毎にバーナーを切り替えて、炉内を均一に乾燥させるようにします。温度が上がるにしたがって、燃焼させるバーナーの本数を増やしていき、できるだけ均一な乾燥を行うため、安定燃焼ができる範囲でバーナーの本数を増やしてやる必要があります。

急激な昇温は水の膨張や蒸発により炉材を破壊したり、脆くしたりする恐れがあるため、バーナーの切り替えやバーナーの本数を増やすときは、特にこの注意が必要です。

総合気密

プラントの試運転準備作業がほぼ終了し、装置の中へ可燃物や危険物を導入する際には、事前に装置の気密性を確認する必要があります。

機器や配管については、事前に製作工場で耐圧テストを行ったり、据え付け後に単独で耐圧テストを起こっているため、機器、配管それぞれにおいては、十分な強度があることは確認済みです。

しかし、計器の接続、機器の内装品の取り付け、内部チェックやその他の準備作業のためマンホールの蓋を開閉のため、フランジやネジなどの継手部は、工事中、接続したりはずしたりすることが多いです。

試運転を開始する前は、原料を導入する前に、それらの継手部にリークがないことを確認することが必要となります。

この継手部を対象として、リークの有無を調べるテストが「総合気密テスト」です。

事前準備

まず、運転条件を記入したプロセスフローシートを用いて、装置をテストする圧力ごとにブロック分けを行います。その際、ブロックバルブの場所、圧力計の場所、バルブの開閉など、さらにテスト媒体を導入するときと脱圧するときの経路も明示しておくと分かりやすいです。

その他の準備事項としては以下の通りです。

総合気密テストの事前準備

• 圧力源として使用するコンプレッサーの運転ができること

※窒素を媒体として使用する場合はボンベなどの媒体源を準備する

• 減圧装置の場合、真空発生器の運転ができるか確認する

• テストする一つの系に2個以上の圧力計を取り付ける

• フランジに紙テープやガムテープを巻いてテストする場合は、そのためのテープを準備する

• 石鹸水の溶液、バケツとオイラー(ビニール製の油差し)を準備する

• 高所作業のための足場があるか確認する

• 周囲で他の作業を行っている場合は、加圧中の表示板を立てると同時に、現場の担当者に連絡し、安全に他の作業ができるように心がける

実施方法

総合気密テストで用いる流体は主に空気か窒素が用いられます。

作業系統図にしたがってラインチェックが終わったら、その系に徐々に空気か窒素を導入して加圧を開始したら、担当者は大きなリークがないか、系に沿って見回りをします。

テスト圧力は、通常7 Kg/cm2gですが、それ以上の圧力が必要な場合は、ボンベにつめた(大量に必要なときは、タンクローリーを用いる)窒素を用いて昇圧することもあります。

テストの圧力に達した系は、10分以上放置したあと、すべての継手部に石鹸水をかけます。

リークは、フランジとガスケットの接触面、ネジのあたり面が緩んでいる場合、あるいは接触面に異物がはさまれている場合に発生します。

リークのある部分に石鹸水の泡(カニ泡)が生じるので、その部分のボルトを締め込み、リークを止める。リークが止まらない場合は、ガスケットやパッキンが片締めされて傷がある可能性があるので、このようなときは、一度系を脱圧したあと、それらを正常なものと取り替えます。

主なリークチェック箇所

• フランジとガスケットのあたり面

• ネジ部

• マンホール、ハンドホールのフランジ部

• バルブのグランド部

• レベルゲージまわり

リークが確認されなくても、系内の圧力が低下する場合は、気温の低下が原因の場合があります。そのため、昼過ぎ~夕方に総合気密テストを実施する場合は、気温の低下があることに留意しておく必要があります。

重要なこと

一連のプレコミッショニング工程の中で最も重要なのはクリティカルパスの管理です。クリティカルパスは、上述の通り、全体工程の中で律速になる工程で、受電、受水がこれに該当します。

しかし、あるクリティカルパスを無事に終えたとしても、次は他の工程がクリティカルパスになります。

例えば、受電、受水後は、空気コンプレッサーによる空気の供給ができないと配管のエアブローによる洗浄が行えません。そのため、この時は空気コンプレッサーの単体試運転がクリティカルパスとなります。

このようにプレコミッショニングでは常に何がクリティカすパスとなっている把握しておき、その工程が遅れないようにフォローすることが重要です。

プレコミッショニングは計画通りに進まないことも多く、クリティカルパスも遅れがちになってしまいます。そのため、クリティカルパスが遅れないにする方策や、万一遅れた場合のバックアップ案などを事前に計画、先手先手で手を打っておく必要があります。

まとめ

今回の記事では「プレコミッショニング」について解説しました。

プレコミッショニングはプラントの建設完了(メカニカルコンプリーション)後、試運転開始に至るまでの一連の準備作業のことで、具体例を挙げると以下の通りです。

主なプレコミッショニング作業

・配管洗浄

・ユーティリティ受け入れ

・触媒、薬品充填

・回転機慣らし運転(メカラン)

・乾燥焚き(ドライアップ)

・総合気密

プレコミッショニングは大型プラントだと半年~1年程度を要することもあり、プラント建設プロジェクトでは一大イベントです。建設から試運転(コミッショニング)へスムーズに移行するためにも、プレコミッショニングの事前準備、確実な実施は非常に重要です。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。