今回の記事では安全弁のメンテナンスについて解説します。

安全弁の設計寿命はおよそ30年程度とされていますが、適切なメンテナンスと部品交換がなされているという条件が必要です。そのため、メンテナンスを怠れば、その機能は短期間で失われてしまいます。

本記事では、安全弁の機能を健全に保つため、法的な検査周期から、摺り合わせ(ラッピング)技術、トラブル事例、部品管理まで、メンテナンス技術について徹底的に解説します。

合わせて読みたい

安全弁の定期検査周期と基準

安全弁の検査周期は、適用される法規や規格によって異なります。ここでは主要な国内法規、海外規格、そしてメーカー推奨周期を整理します。

国内外の法規制による違い

国内法規における基準

| 法規・規則 | 適用 | 検査周期 |

| 高圧ガス保安法(第11章) | 特定設備(圧力容器)に付属する安全弁 | ・2年に1回(通常) ・最大5年に1回(認定事業所) |

| 高圧ガス保安法(定期自主検査) | 安全弁の外観・封印・漏れ確認 | 1年に1回以上 |

| ボイラー及び圧力容器安全規則 (第5条 性能検査) |

ボイラー安全弁 | 1年に1回 |

| ボイラー及び圧力容器安全規則 (第38条 定期検査) |

圧力容器の安全弁 | 2年以内ごと(分解・点検・作動試験) |

| 電気事業法 (定期自主検査(第46条)) |

タービン・ボイラー安全弁 | 1〜2年(設備区分により異なる) |

| 電気事業法 (定期検査(第51条)) |

ボイラー安全弁 | 1年に1回以上 |

| 電気事業法 (B種検査(船級相当)) |

ボイラー・圧力容器 | 4〜5年

(作動・分解) |

| 日本海事協会(NK) (中間検査) |

船舶ボイラー安全弁 | 2〜3年 |

| 日本海事協会(NK) (定期検査) |

ボイラー安全弁 | 36ヶ月以内 |

| ガス事業法 | ガスホルダー等 | 1年に1回以上 |

海外規格の例

| 法規・規則 | 適用 | 検査周期 |

| ASME BPVC Section VII | 火力ボイラーの安全弁(Section I 対象) | 1年に1回以上を推奨。 ※運転条件・重要度に応じて6-24影山 |

| API RP 576、API520 | 圧力容器・プロセス設備に付属する安全弁・安全逃し弁 | リスクベース、サービス条件、実績に基づき周期を設定。通常は最大5年。非腐食性サービスであれば最大10年のケースもあり。 |

| Lloyd’s Register Rules and Regulations | 船舶ボイラー・圧力容器の安全弁 | 特別検査(Special Survey):通常5年サイクル。 その中間として中間検査(Intermediate Survey):概ね2〜3年目に実施。安全弁は、これらのサーベイの中で外観・作動・必要に応じ分解確認が行われる。 |

メーカー推奨のメンテナンス周期

法規制がない場合でも、機能を維持するためにメーカーからは定期的に作動試験、分解検査を行うことを推奨することが多いです。

周期の一例は以下の通りです。

| 用途・設備 | 適用 |

| 発電ボイラ、タービン配管 | ドラム、スーパーヒーター用安全弁:年1回 安全弁、逃し弁:2年に1回 |

| 小型ボイラ | 安全弁:年1回 逃し弁:2年に1回 |

| 温水ボイラ | 2年に1回 |

| 圧力容器 | 2年に1回 |

| 配管、サーマルリリーフ | 2年に1回 |

| タンク | 外観:1回/月、作動検査:1回/年 |

| ポンプ、圧縮機付属弁 | 3年に1回以上 |

| 小型安全弁(メンテフリー) | 3年に1回以上 |

| 船舶用 | 4-5年以内に全数交換 |

さらに、ユーザーによる自主点検(日常点検)として、外観の変形、シートからの漏れ、腐食などを日々監視することが重要です。

品質管理体制と認定制度

安全弁の整備は、ただ分解して組めば良いというものではありません。APIなどの国際規格では、厳格な品質管理体制を求めています。

品質管理マニュアルの必須項目

メンテナンスを行う組織(ユーザーまたは業者)は、以下の事項を含む品質管理マニュアルを策定し、運用することが求められています。

品質管理マニュアルの必須項目

1. 責任者の権限と責任

2. 組織図

3. 業務の範囲

4. 図面と仕様書の管理

5. 修理と検査のプログラム

6. 溶接、非破壊検査、熱処理の手順

7. 安全弁の試験、セット、シート漏れ試験、封印の手順

8. 修理銘板の記載要領

9. 計測器具の校正・管理手順

10. 人材の訓練と資格付け

整備業者の認定制度(VRスタンプ)

米国には、National Boardによる「VR(Valve Repair)スタンプ」という認定制度があり、メンテナンス業者の品質が厳格に審査されています。

日本では、高圧ガス保安法および関連規則により、容器に装着する附属品(安全弁等)は製造者または輸入者が附属品検査を受け合格したもの(刻印付き)でなければ譲渡・引渡しできないと定められており、高圧ガス保安協会(KHK)が附属品検査の実務を担い、書類審査・設計確認・組試験・現地検査などを実施します。

メンテナンス時の重要な留意点(ASME Sec VII等)

実缶テストの制限: 4MPa以上のボイラーでは、実缶での作動試験は行わない(油圧ジャッキ等を使用する)。

純正部品: 交換部品は必ずメーカー純正品を使用する。

設定圧力の差: ボイラー運転圧力と安全弁セット圧力の差(マージン)を適切に確保する。例えば、セット圧力が70〜2000kPaの場合、70kPaもしくは10%以上の差が必要 。

現場で起きるトラブル事例集

メンテナンスが必要となる具体的な不具合事例を紹介します。これらが発見された場合は、周期を待たずに臨時メンテナンスが必要です。

具体的な不具合事例

1. ばねの腐食・折損: 環境雰囲気による腐食や、折損による作動不良。

2. ベローズの破損:

外圧破損: 背圧が許容を超えてかかった場合、ベローズがペシャンコに潰れる。

内圧破損: 弁出口側が閉塞するなどして内圧がかかり、膨らんで破損する。

3. 弁棒の曲がり: 輸送中の転倒や、分解時の不適切な扱いによる。作動不良の原因となる。

4. 異物噛み込み: スケールや溶接スパッタがシート面に挟まり、漏れが発生する。

5. シートの変形: 配管熱応力などが安全弁にかかり、シート面の真円度が狂って漏れる。

6. スチームカット(エロージョン): 微少な蒸気漏れが長時間続き、シート面が浸食されて深い溝ができる。

7. ドレン穴の詰まり: 排出管の施工不良などでドレンが抜けず、錆や異物が固着する。

分解・修理・組立・試験の技術定ポイント

安全弁整備の核心である「分解・修理・組立・試験」の技術的ポイントを解説します。

最重要工程「摺り合わせ(ラッピング)」

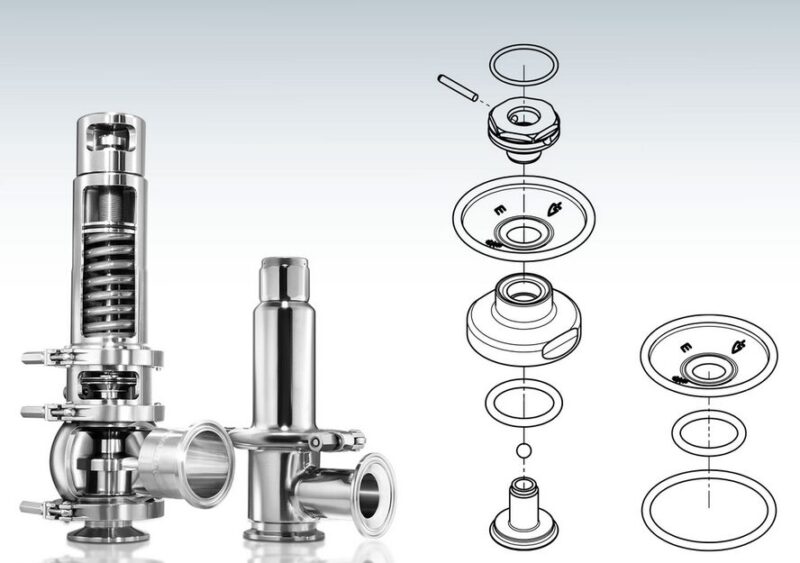

擦り合わせ(ラッピング)とは、弁座(ノズル)と弁体(ディスク)のシート面を平滑にする作業です。

ラッピングでは、ラッピングツール(定盤)とコンパウンドを使用します。定盤は鋳鉄などのシート材より柔らかい材質を使います。

これは、コンパウンドの粒子を定盤側に食い込ませ、硬いシート面を研磨するためです 。

摺り合わせの注意点

付けすぎ厳禁: コンパウンドを厚塗りすると、シート面外周がダレて凸形状になり、漏れの原因になります。

「共摺り」はNG: 弁座と弁体を直接擦り合わせてはいけません。接触幅が異なるため、段差ができ、作動後に元の位置に戻った際に密着しなくなります。必ず定盤を使用してください。

深い傷の場合: ラッピングで取れない深い傷(スチームカット等)は、旋盤加工で除去します。ただし、ステライト盛金厚みなどの「最大切削限度寸法」を守る必要があります。

試験装置(テストベンチ)での検査

清掃: テストベンチや圧力源ボンベの内部に「錆」がないか確認します。

ダミーテスト: 本番の弁を取り付ける前に、まずダミー弁で作動させ、配管内のゴミを飛ばします。

検査項目: 設定圧力(吹出し圧力)の確認と、シート漏れ検査(吹出し圧力の90%等で確認)を行います。

分解・組立・運搬の鉄則

寸法記録: 調整ねじ(圧力設定用)の位置寸法は分解前に必ず記録します。摺り合わせでシートが摩耗すると、締め込み位置が変化するため、基準値として必要です。

合いマーク: 部品の組み合わせ位置がわかるようにマークを付けます。

識別管理: 複数の弁を分解する際は、部品が混ざらないよう個別の箱で管理します。

焼付き防止: 調整ねじやボルトには焼付き防止剤を塗布します。

保護: 試験後は、出入口にプロテクターを付け、異物混入を防ぎます。

運搬: レバーにロープを掛けて吊り上げてはいけません。弁棒が曲がる原因になります。

予備部品(スペアパーツ)の考え方

突発的なトラブルや定期整備に備え、以下の比率で予備部品をストックすることが推奨されています。

| 部品名 | 推奨数 | 理由 |

| ガスケット類 | 100% | 分解時は毎回全数交換するため |

| 弁体・ホルダー | 30% | 摺り合わせ限界等で交換が必要になるため |

| ベローズ | 30% | 腐食や疲労破損のリスクがあるため |

| ばね | 10% | 折損やへたりに備えるため |

これらの予備品は必ずメーカー純正部品を使用する必要があります。特にばねは設定圧力範囲ごとに厳密に管理されていますので注意してください。

記録管理と封印

メンテナンスは記録を残して完了となります。

整備検査記録(カルテ): 過去の履歴、交換部品、寸法記録などを管理・保管します 。

封印と成績書: 検査合格後は、設定圧力が勝手に変更されないよう封印(ワイヤーと鉛等)を行い、検査成績書を発行します 。

おわりに

安全弁は、プラントや設備の安全を担保する最後の砦です。 「何もなくて当たり前」の機器ですが、その裏には適切な周期での点検、熟練の摺り合わせ技術、そして厳格な部品管理が存在します。

コストパフォーマンスを考慮しつつ、信頼できる専門家によるメンテナンス計画を立てることが、設備の長期安定稼働につながります。