今回はプラントで使用される安全弁の種類と作動原理について解説します。

安全弁はプラントに設置される安全装置の中で代表的な装置の一つですが、種類や作動原理については意外と知られていないのではないでしょうか。

種類は大きく分けて以下の3つに分けられます。

主な安全弁の種類

・重錘式安全弁

・ばね式安全弁

・パイロット式安全弁

それぞれ異なる特徴がありますので、安全弁購入担当者だけでなく、プロセス担当のプラントエンジニア(プロセスエンジニア)や運転担当のプラントエンジニアにとっても知っておくべき内容です。

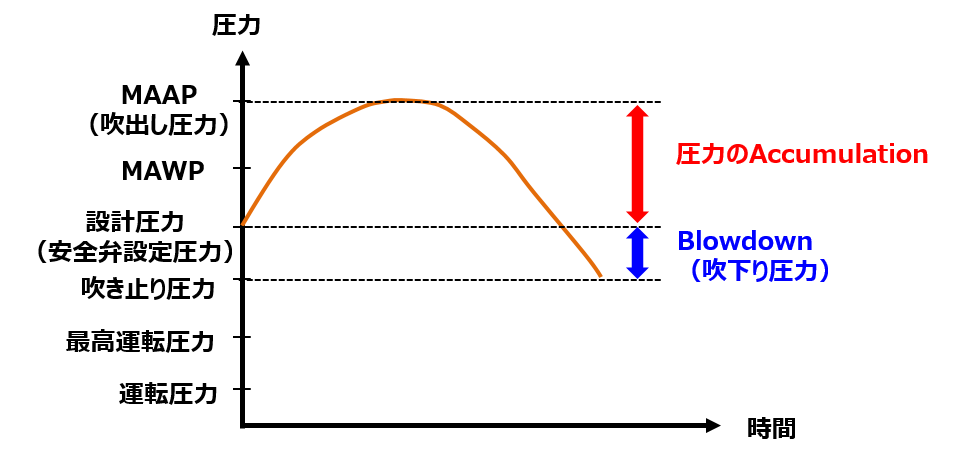

また、安全弁の選定にあたって忘れてはいけないのが、吹下り圧力(Blow down)です。吹き下り圧力についてはこちらの記事で解説していますので合わせてご一読ください。

合わせて読みたい

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・【プラント設計基礎⑧】設計圧力、設計温度の決定方法の解説

・耐圧試験圧力を設計圧力の1.5倍とするのは間違い?各規格の試験圧力を解説

・設計圧力を超過したプラント運転が許容される?Short term conditionについて解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【配管】プラントの音響疲労破壊とは?音響レベルの計算方法と対策

・【配管】制限オリフィス孔径の計算手順の解説

・【配管】プラントの配管振動を引き起こす主な原因とその対策について

・【配管】プラントで使用されるストレーナーの種類と特徴の解説

・【配管】ボンディングとは?配管の静電気対策について解説

・【配管】プラントで使用される減温器(デスーパーヒーター)の種類と特徴の解説

・【配管】マニュアルバルブ(手動弁)の選定基準について解説

・【配管】プラント配管で使用されるエキスパンションジョイントの種類と特徴の解説

・【配管】破裂板(ラプチャーディスク)の種類と特徴の解説-安全弁との違い-

・【配管】プラント配管の主な構成要素について解説

・【配管】プラントで使用されるスチームトラップの種類と特徴の解説

・【配管】安全弁と逃し弁の違いについて解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・【計装】調節弁のバイパスライン要否の考え方について解説

・【計装】プラントで使用される自力式調節弁の種類と特徴の解説

安全弁の種類の解説

重錘式安全弁

おもりで弁体に直接荷重をかけるタイプで、3種類の中では最も簡単な構造なので、最も安価です。

プロセス流体を抑えつける荷重が一定なので、作動し始める圧力が安定するというメリットがあります。

また、ばね式安全弁では使用できない低圧系に対応可能というメリットもあるため、タンクなど、微圧の安全弁として採用されます。

しかし、振動に弱いというデメリットがあるため。振動の大きい機器に対しては使用不可能です。

ばね式安全弁

ばねの力によって弁体に直接荷重をかけるタイプで、本質的には重錘式安全弁と同じ原理です。

構造が比較的簡単の割には適用可能な圧力範囲や温度範囲が広いので、プラント中では最も使用頻度が高く、安全弁といえば、このタイプのことを指すことが多いです。

パイロット式安全弁

主弁とパイロット弁と言われる子弁の2つを組み合わせた安全弁です。

詳細は後述しますが、通常はパイロット弁を通じてプロセス流体自身の圧力で抑えつける仕組みになっており、ばね式安全弁よりも精度が高く、ばね式安全弁では対応できない微圧の系や大口径・高圧・厳しい運転条件の系にも適用可能です。

また、吹下り圧力(Blow down)がばね式安全弁よりも小さくできるので、プロセス上の要求や規格上の要求で、吹下り圧力を小さくしたい場合はこちらが選定されます。

安全弁の作動原理

重錘式及びばね式安全弁

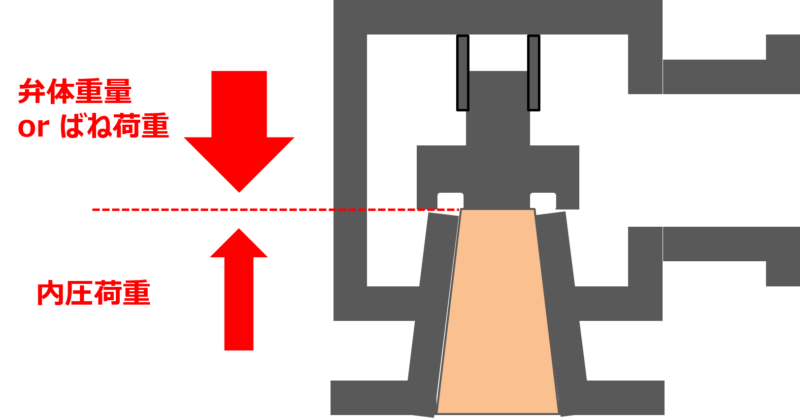

重錘式及びばね式安全弁は本質的には同じ構造なので、作動原理は同じです。

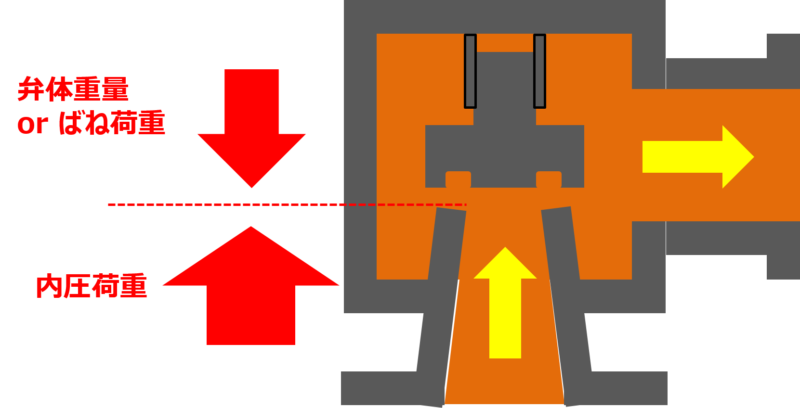

通常運転時の圧力(運転圧力)における安全弁の状態を上図に示します。

弁体重量orばね荷重>内圧なので、プロセス流体は抑えつけられており、安全弁は閉のままです。

続いて、プロセス流体の圧力が上昇し、弁体重量orばね荷重=内圧となった状態を上図に示します。

この時の圧力は安全弁の設定圧力(=設計圧力)です。

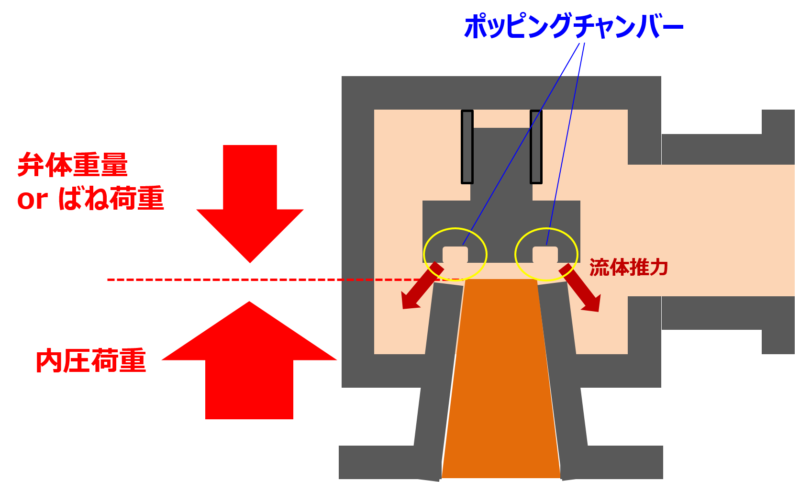

プロセス流体は弁体のポッピングチャンバーという隙間に溜まり始めますが、まだ吹き始めの段階なので、プロセス流体はまだ上昇し続けます。

更に圧力が上昇すると、上図の通り、ポッピングチャンバーに溜まった流体が、安全弁二次側に吹き出し始め、この時の流体推力で、弁体が急速に開きます。

この時の圧力を安全弁吹出し圧力と呼び、設計圧力との差を圧力のAccumulationと言います。

また、急速に弁体が開くことを安全弁のポッピングと言います。

ポッピングが起こると、上図の通りプロセス流体は勢いよく安全弁二次側へ流出します。

この状態を「安全弁が吹く」と言い、この時の流量が安全弁吹き出し流量です。

パイロット式安全弁

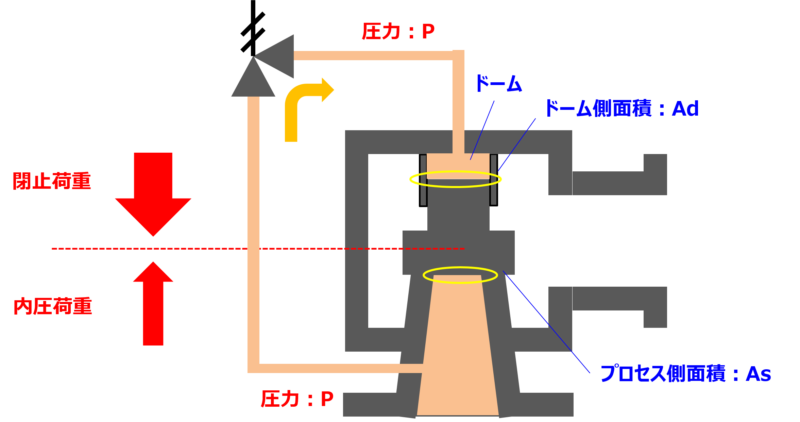

通常運転時は上図の通り、プロセス流体がパイロット弁を通してドームに繋がっている状態です。

閉止荷重はP×Ad、内圧荷重はP×Asで計算されます。

上図から、Ad>Asなので、(P×Ad)>(P×As)となります。

従って、閉止荷重>内圧荷重なので、安全弁は閉となります。

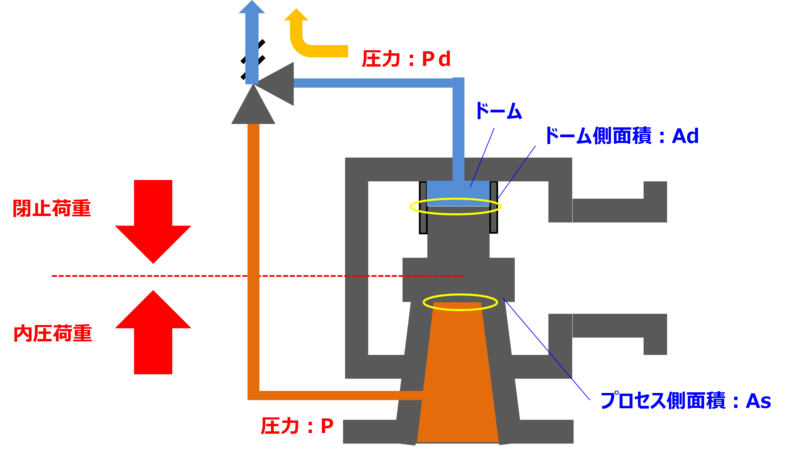

プロセス流体の圧力が大きくなり、安全弁設定圧力(=設計圧力)に達すると、パイロット弁が作動し、ドーム内の流体を逃がす方向に開きます。

その結果、プロセス側~ドームは閉となります。

そのため、プロセス流体圧力P>ドーム側圧力Pdとなるので、(P×Ad)=(P×As)となるところでバランスし、閉止荷重=内圧荷重となります。

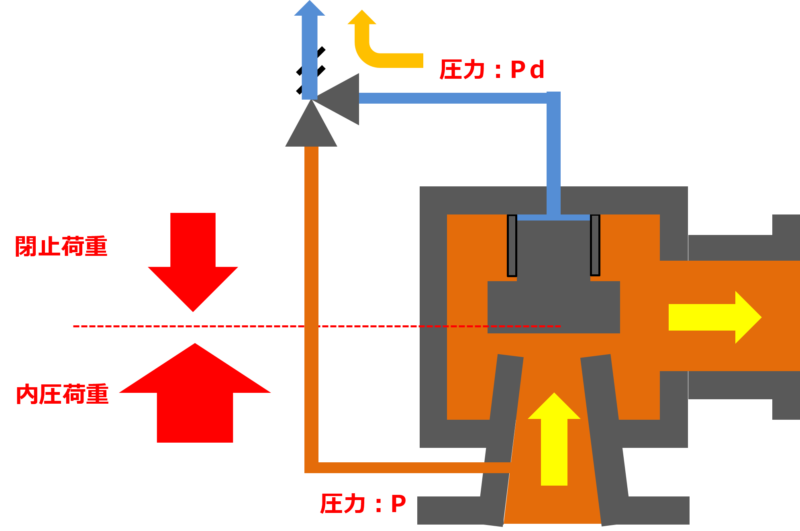

やがて、上図の通り、閉止荷重<内圧荷重となったところでポッピングが起こり、プロセス流体は勢いよく安全弁二次側へ流出します。(安全弁が吹いた状態)

まとめ

今回の記事ではプラントで使用される安全弁の種類と作動原理について解説しました。

種類は大きく分けて以下の3つに分けられます。

安全弁の種類

・重錘式安全弁

・ばね式安全弁

・パイロット式安全弁

それぞれメリットとデメリットがあるので、設置するプラントの運転条件や扱っている流体の特徴をしっかりと理解した上で選定して下さい。

また、安全弁の種類によらず、設計圧力と吹出し圧力は異なることにご注意下さい。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。