今回の記事では棚段塔の各トレイタイプの特徴と選定のポイントについて解説します。

蒸留塔のタイプ選定で棚段塔(トレイ塔)を採用すると決まった後、プロセス設計者が次に悩むのは「どのトレイタイプが最適か?」という選定作業です。

バブルキャップ、シーブ、バルブ、デュアルフロー、高性能トレイなど多様な選択肢があるなかで、目的や負荷条件、汚れ、コストなど複数の要因から総合判断する必要があります。

本記事では、代表的なトレイタイプと各評価軸における選定のポイントを紹介します。

合わせて読みたい

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】棚段塔(トレイ塔)と充填塔の選定指針について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転制御思想、通常運転時の留意事項について解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【蒸留塔】蒸留塔の設計・運転におけるトラブル原因とその対策について解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

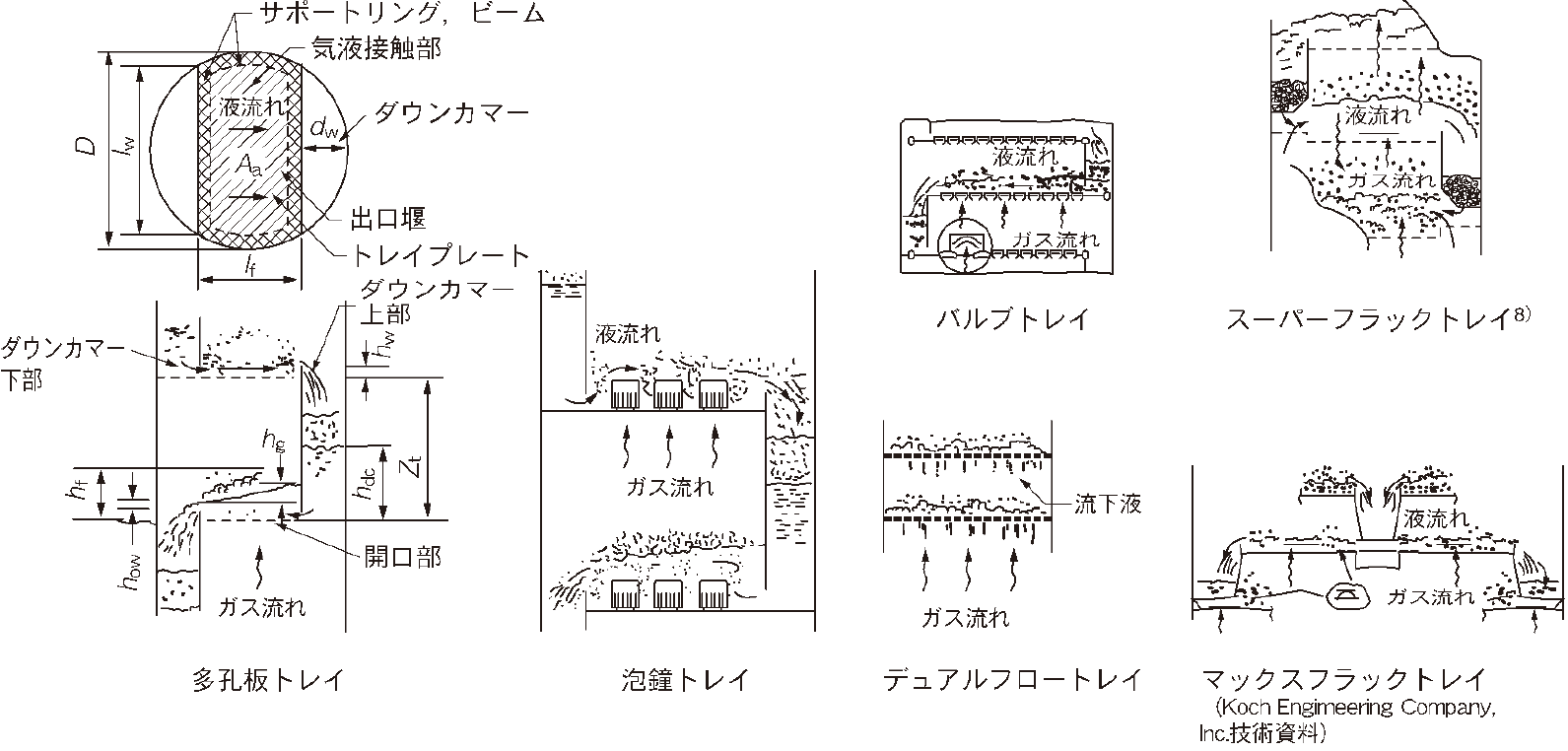

代表的なトレイタイプ

出典:化学工学便覧

代表的なトレイタイプの特徴をまとめると下表の通りです。

| トレイタイプ | 特徴 |

|---|---|

| バブルキャップトレイ | 古典的構造、部品点数が多い、構造上ウィーピングしない |

| シーブトレイ | 穴あけ構造、構造が単純で安価、ウィーピングしやすい |

| バルブトレイ | 可動バルブによって負荷追従、運転範囲が広め |

| デュアルフロートレイ | ダウンカマーなし、ガス処理量多い、分離効率変動大 |

| バッフルトレイ | 熱交換用に限定的に使用、汚れ系で強みあり |

| 高性能トレイ | 処理量・効率に優れるが構造複雑、コスト高 |

使用目的

■バッフルトレイ

棚段塔は主に「物質移動」と「熱交換」の2つの目的があり、どちらの目的を重視するかでトレイタイプの選定指針が変わってきます。

- 物質移動を目的とする用途

例:蒸留、吸収、放散等

⇒ トレイは気液接触効率と分離性能が重視される - 熱交換を主目的とする用途

例:石油精製のメインフラクショネータのポンプアラウンド部、エチレンプラントの冷却塔など

⇒ 熱伝達効率のほか、汚れ耐性が特に重視される

熱交換を主目的とし、汚れが激しい場合、バッフルトレイがほぼ唯一の選択肢となります。

バッフルトレイは、シンプルな構造のため、他のトレイタイプと比べて閉塞しづらいというメリットがあります。

処理量

塔径・トレイ間隔・負荷条件が同一の場合、トレイタイプ別の処理量の傾向を整理すると以下の通りです。

| 処理量順位 | トレイタイプ | 補足 |

|---|---|---|

| ① | 高性能トレイ・デュアルフロートレイ | ダウンカマーが無いため処理量が大きい 構造・動作条件でばらつきあり |

| ② | バルブトレイ | バルブ開口に応じた通気面積を確保 |

| ③ | シーブトレイ | 穴径・間隔調整である程度処理量の制御可能 |

| ④ | バブルキャップトレイ | 構造上ガス通路が限定されており処理量は小さめ |

バルブトレイ~シーブトレイ~バルブキャップトレイの処理量の差は一般的に5-10%程度ですが、バルブトレイ~高性能トレイの処理量の差は30%以上とすることも可能です。

ただし、高性能トレイやデュアルフロートレイは、処理量の増大に伴い、フラッディングや逆流など、別の問題が制約事項となる場合もあるので慎重に選定する必要があります。

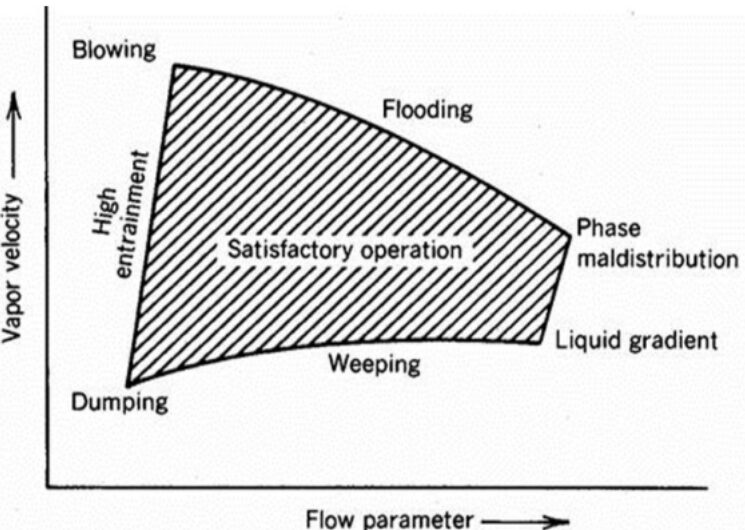

運転範囲

負荷変動が起きた際にも安定して運転できるトレイかどうかは、設計上重要な評価軸です。

| トレイタイプ | 運転範囲 | 主制約因子 |

|---|---|---|

| バブルキャップ | 20〜100% | フラッディング |

| シーブトレイ | 50〜100% | ウィーピング |

| バルブトレイ | 30〜100% | ウィーピング、ガス偏流 |

| デュアルフロートレイ | 80〜100% | 分離効率低下 |

| 高性能トレイ | 50〜100% | トレイ構造による変動 |

それぞれのトレイタイプの留意点は以下の通りです。

- バブルキャップトレイ:構造的にウィーピングしないため、最も広い運転範囲を持つ。

- シーブトレイ:低負荷でウィーピング(ガス動圧が液ヘッドに勝てず液が穴から漏れる現象)しやすく、運転領域が限定的。

- バルブトレイ:バルブ重量と負荷に応じたガス動圧を活用してバルブ開度調整により、広い運転領域を設計可能。

ただし、バルブ開閉の不均一によるガス偏流を防ぐ必要がある。 - デュアルフロートレイ:負荷ピーク付近で効率が高いが、上下の変動に弱く、変動運転がある系では不向き。

- 高性能トレイ:固定型バルブ設計が多く、運転範囲は広くないが設計工夫で改善可能

汚れ耐性:堆積・閉塞への強さ

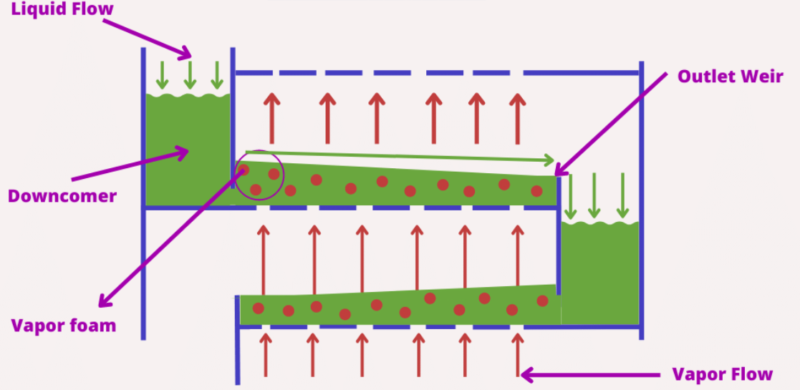

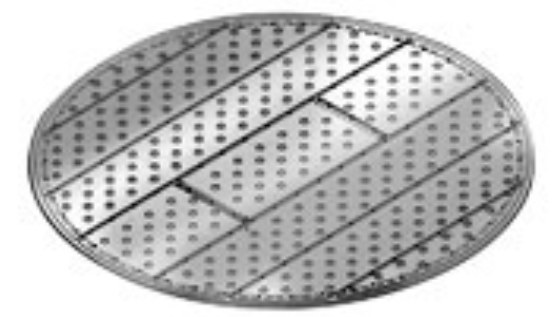

■デュアルフロートレイの一例

汚れは非常に判断が難しい因子で、原因・形態に応じたタイプ選定が必要です。

各タイプの中では、デュアルフロートレイはダウンカマーが無く、裏面が繰り返し濡れても、全方向から液が落ちるため、汚れが成長する前に次段へ洗い流されやすい構造のため、汚れに強いタイプとされています。

ただし、処理効率・運転範囲の狭さから蒸留用途では一般に避けられる傾向があります。

最近では高性能トレイは最近ではダウンカマー構造に工夫を凝らすことで、汚れやすい蒸留工程への採用事例も出てきています。

コスト

トレイタイプの選定では、上述のような性能面の他に、コストも考慮する必要があります。

各タイプのコストを整理すると以下の通りです。

| トレイタイプ | 相対コスト | 備考 |

|---|---|---|

| シーブトレイ | 低 | 最もシンプルな構造で安価 |

| バブルキャップトレイ | 高 | シーブの2〜3倍(部品・施工複雑) |

| バルブトレイ | 中 | 若干高(バルブ部品分) |

| 高性能トレイ | 高 | バルブ比で1.5〜4倍(構造複雑+開発費) |

特に高性能トレイはメーカー開発費・設計難易度・部品点数などからコストが跳ね上がりやすく、目的と性能に照らして必要な投資かどうかを見極めることが重要です。

まとめ

蒸留塔におけるトレイタイプ選定は、それぞれのトレイタイプの得手不得手を理解した上で、以下のようなポイントを総合的に考慮して判断する必要があります。

- 使用目的

- 処理量

- 運転範囲

- 汚れ耐性

- 設備コスト