今回の記事では充填塔の構造・仕組み・特徴について解説します。

前回の記事でも解説した通り、蒸留塔は内部構造によって種類が分けられ、充填塔では、充填する内部部品により規則充填物と不規則充填物の2つに分けられます。

蒸留塔の種類

・棚段塔(Tray Tower)

- キャップトレイ(泡鐘トレイ)

- シーブトレイ

- バルブトレイ

・充填塔(Packing Tower)

- 規則充填物

- 不規則充填物

充填塔は棚段塔と比べて圧力損失が低かったり、塔径を小さくできる、などのメリットがありますが、棚段塔に比べて歴史が浅く、設計が難しかったことから、導入があまり進んできませんでした。

しかし、最近では充填物の性能が向上し、設計手法の確立が進んだことから、新規プラントにおける蒸留塔では充填塔が選定されることも増えてきています。また、既設プラントにおいても、老朽化した棚段塔を充填塔に更新する動きもあります。

充填塔の技術革新

・液の偏流を起こしにくい形状を持った充填物の開発

・気液接触効率の良い(表面積の大きい)充填物の開発

・液分配器の設計技術の向上

・充填塔の設計に関するデータ・ノウハウの蓄積

今後の国内化学プラントでは、大量生産よりも、少量多品種で高付加価値を付けた製品を製造するプラントへシフトしていくでしょう。そのようなプラントでは、製品の精製に対しては充填塔が使用されると予想しています。

つまり、今後は充填塔の需要は増加していくと考えています。化学工学系専攻の授業(分離工学)でも充填塔の構造までは解説されませんが、新規プラント設計者だけでなく、既設プラントに携わっている方もぜひご一読下さい。

実際の設計手順。データシート作成についてはこちらの記事で解説していますので、こちらも参照ください。

合わせて読みたい

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転制御思想、通常運転時の留意事項について解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【ポンプ】プラントで使用されるポンプ(Pump)の種類と特徴の解説

・【圧縮機】コンプレッサー(Compressor)の種類と特徴の解説

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【加熱炉】加熱炉(furnace)とは?プラントで用いられる加熱炉の構造と種類の解説

・【配管】機器周りの配管レイアウト設計の留意点について解説

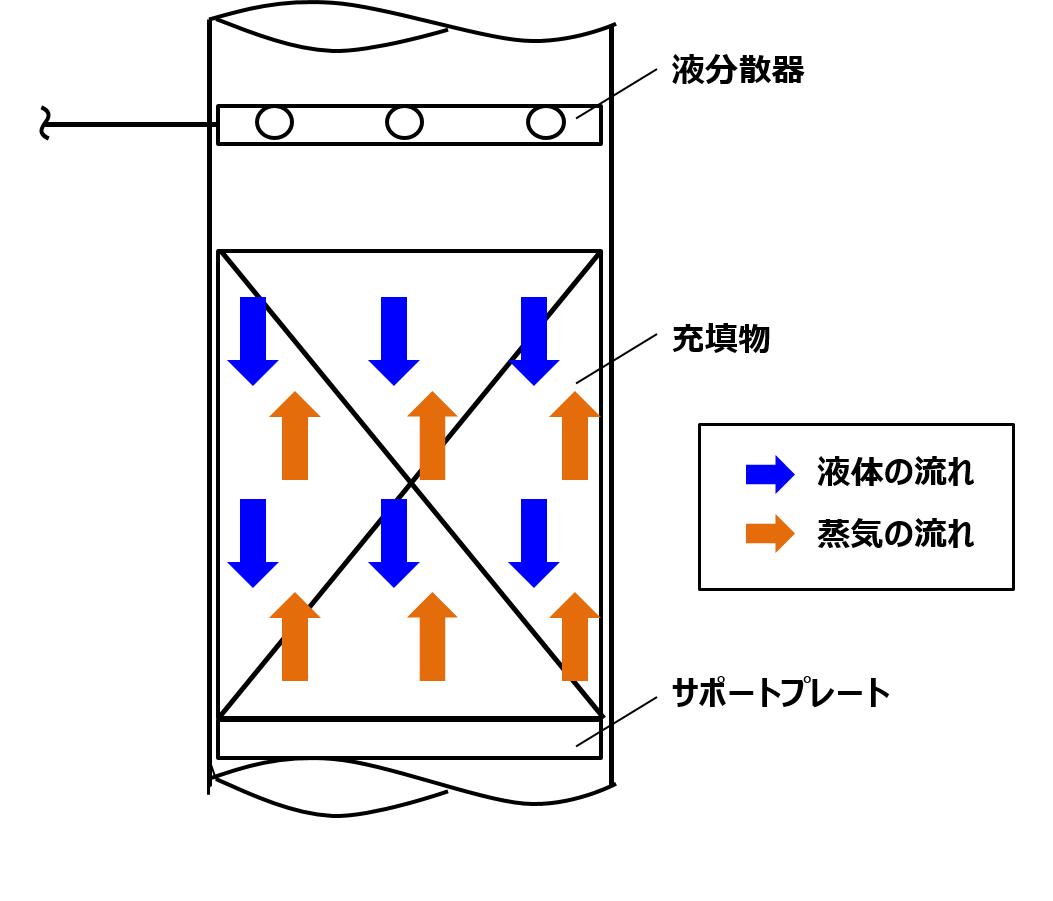

充填塔の構造

液分散器(Liquid Distributor)

充填塔内に液を均一に分散させるための部品を液分散器(Liquid Distributor)と呼びます。

いくら充填物の性能が高くても、液の分散が悪いと蒸留塔としての効率が低下してしまうため、塔の性能を左右する重要な部品です。

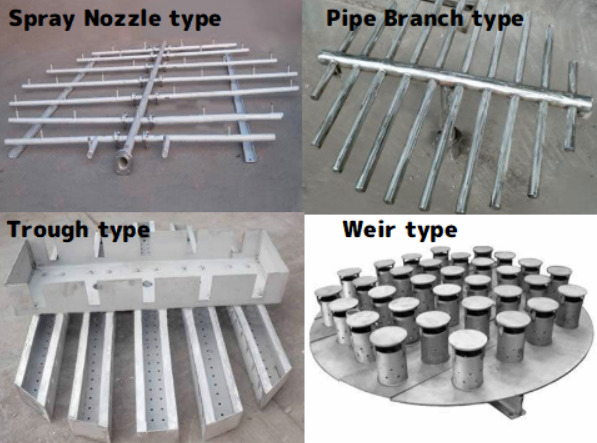

液分散器の種類

・Spray Nozzle type

・Pipe branch type

・Trough Type

・Weir type

・Spray Nozzle type

それぞれノズルの3-10mmに多数の孔があり、そこから液が噴射される構造になっています。塔径600mm未満の細い充填塔に適しています。

・Pipe branch type

枝状の配管に多数の孔が開いており、この穴を通して、充填層に均等に液が分配されます。充填塔では最も広く用いられるタイプです。

・Trough Type

重質液や蒸気の系や液体が高粘度だったり固形物が含まれている場合に適用されるタイプです。

・Weir type

円筒状の部分から、液がオーバーフローすることで液が分散されるタイプです。塔径600mm未満の細い充填塔に適しています。

出典:Boegger

充填物

上述の通り、規則充填物と不規則充填物の2種類に分けられます。分離の目的。流体の性状に応じて最適な充填物を選定する必要があります。

・規則充填物(Structured Packing)

規則充填物は圧力損失が不規則充填物よりも小さく、気液接触効率も良いため、HETP(理論段)が小さく、塔高、塔径を小さくすることが可能です。性能を求めるだけなら、不規則充填物よりも規則充填物の方が蒸留塔として高い性能が期待できます。

ただし、規則充填物はメンテナンスが難しく、汚れのある流体に対しては不向きというデメリットがあります。

・不規則充填物(Random Packing)

充填塔の歴史としてはこちらの方が古いです。様々な形状があり、材質もステンレス、プラスチック、セラミックと多種多様の不規則充填物があるので、様々な性状の流体に適用可能です。

また、安価で交換も良いなので、汚れやすい流体に対しても適用可能です。

デメリットとしては、規則充填物よりはHETPが大きく、塔高、塔径が比較的大きくなってしまうことです。

■規則充填物

■不規則充填物

出典:AMACS

サポートプレート(Support Plate)

充填物を支えるためのサポートの役割を果たす部品です。単純に重量を支えるだけではなく、液と蒸気の高分散を保持するように設計されるので、分配器としての役割も果たしています。

最もよく用いられるのはマルチビームタイプ(Multi beam type)です。

出典:Boegger

充填塔の長所・短所

棚段塔と比較した充填塔の長所・短所を以下の通りまとめました。

長所

〇高効率で、圧力損失が少ない。

〇ターンダウン性能が高い。(運転可能範囲が広い)

〇低ホールドアップである。

〇塔径を小さくできる。

〇幅広い性状の流体の分離に対応可能。

短所

×低圧損、低ホールドアップなので、蒸留塔の外乱の影響を受けやすい。

×重合液やスラリー液には適用できない。

×Feed段やサイドカット段を切り替えることが出来ない。

×規則充填物は出し入れが難しく、メンテナンス性が悪い。

×実績が少ない。

長所について

充填塔は充填物の領域では常に気液接触が起こっているため、棚段塔を比べて高効率です。また、棚段塔にあるような液シールが無いので、塔の圧力損失を小さくでき、低圧系、特に減圧蒸留に適しています。

減圧蒸留に適するメリットとしては、蒸留の温度が下げられることです。一般的に、化学物質は高温では熱分解を起こしたり、重合するリスクが高くなるため、蒸留塔の運転温度を下げられるメリットは非常に大きいです。

低ホールドアップということは、滞留時間を短くすることが可能なので、長い滞留時間を嫌う流体に適しています。また、スタートアップやシャットダウンの時間短縮が可能となるので、運転ロスの削減にもつながります。さらに、塔径を小さくすることが可能であることも相まって、スタートアップやシャットダウンの回数が多い、少量多品種のプラントにとっても適していると言えます。

また、高腐食性を持つ流体、フォーミング起こしやすい流体、高粘度の流体に対しても適用可能です。例えば、硫酸は高腐食性を持つ代表的な流体ですが、充填物をセラミックス製にすることで分離操作が可能です。棚段塔とは異なり、ガスによる攪拌が小さいため、フォーミングが起きやすい流体に対しても、それを抑制することが可能です。

短所について

長所でもある液ホールドアップが少ないことは、逆に運転の難しさに直結します。例えば、蒸留塔のfeedの流量が変動すると、塔内の液量が多きく変動し、性能の低下や運転圧力・温度の乱れの原因となります。

また、棚段塔では、Feed段やサイドカット段を多数設けて、運転状況に応じて切り替えることが可能です。

(例:通常はn段目にfeedしているが、n-1段目やn+1段目に切り替える、など)

しかし、充填塔で構造上、このような設計ができないため、運転状況に応じて微調整をすることは難しいです。

メンテナンス性については、規則充填物を充填している場合はそれを取り出すためのスペースの塔の周りに確保したり、専用のホイスト・チェーンブロック・クレーンなども準備しなければなりません。そのため、蒸留塔周りの配管レイアウトに制限が生じてしまいます。

まとめ

今回の記事では、充填塔の特徴、棚段塔との違いについて解説しました。

充填塔は棚段塔と比べて歴史が浅く、設計が難しかったことから、導入があまり進んできませんでしたが、圧力損失が低かったり、塔径を小さくできるなど、棚段塔よりも高性能の蒸留塔を設計することが可能です。

最近では充填物の性能が向上し、設計手法の確立が進んだことから、新規プラントにおける蒸留塔では充填塔が選定されることも増えてきており、今後はますます充填塔を適用することが増えてくるでしょう。

実際の設計手順。データシート作成についてはこちらの記事で解説していますので、こちらも参照ください。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。