今回の記事では蒸留塔の運転制御思想、通常運転における留意事項について解説します。

前半では蒸留塔の各運転パラメータの影響や制御方法について、後半では通常運転時に留意しておくと運転変動、トラブル発生時に役立つ事項について解説します。

蒸留塔の立ち上げ(スタートアップ)、停止(シャットダウン)についてはこちらの記事で解説していますので合わせて参照ください。

合わせて読みたい

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・化学プラントにおける各機器の一般的な省エネルギー対策

・化学プラントの能力増強の考え方と検討事例について

・【プロセス制御】プラントの運転における標準的な制御ループについて解説

蒸留塔の制御例

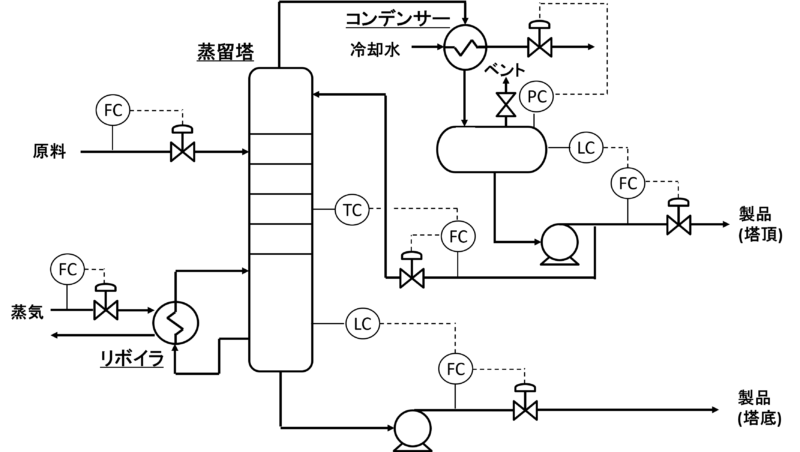

上図は蒸留塔とその周辺の機器を含むプロセスフロー図の一例です。

このプロセスでは、原料は流量調節弁でで流量を一定に制御されて、蒸留塔に供給されます。塔頂からの蒸気はコンデンサーで凝縮され、リフラックスドラムに供給されます。この時、蒸留塔の圧力を一定に保つため、圧力調節弁でコンデンサーへの冷却水流量を調整して塔頂蒸気を冷やします。還流液は、塔内温度を一定に保つように温度調節弁で制御されています。残りの液はリフラックスドラムの液面を一定に保つように液面調節弁で制御され、塔頂製品として払い出されます。

※このプロセスではリフラックスドラムの液はポンプで払い出していますが、リフラックスドラムが塔頂より高く、重力流れで流せる場合はポンプを不要とすることもできます。

リフラックスドラムに非凝縮性ガスが溜まった場合は、いくら冷却しても圧力が下がらなくなるので、ベントバルブを開けてガスを放出します。

塔底製品については蒸留塔の液面調節弁で流量を調整しながら払い出されます。また、リボイラの蒸気流量は流量調節弁で制御されています。

※温度制御や液面制御についてはカスケード制御が用いられることが多いです。詳細はこちらの記事を参照ください。

各パラメータの影響

蒸留労の主な運転パラメータは以下通りです。

蒸留塔の運転パラメータ

・ リボイラ加熱流体流量

・ 原料供給量

・ 塔頂、塔底流量

・ 還流量

・ 塔内温度

・ 塔内圧力

・ 原料温度

・ コンデンサー冷却水流量

・ 塔底液面、リフラックスドラム液面

・ 原料組成

蒸留塔の運転制御では、原料組成だけは制御できないため、上記の原料組成以外の運転パラメータを制御するのが一般的です。

リボイラ加熱流体流量

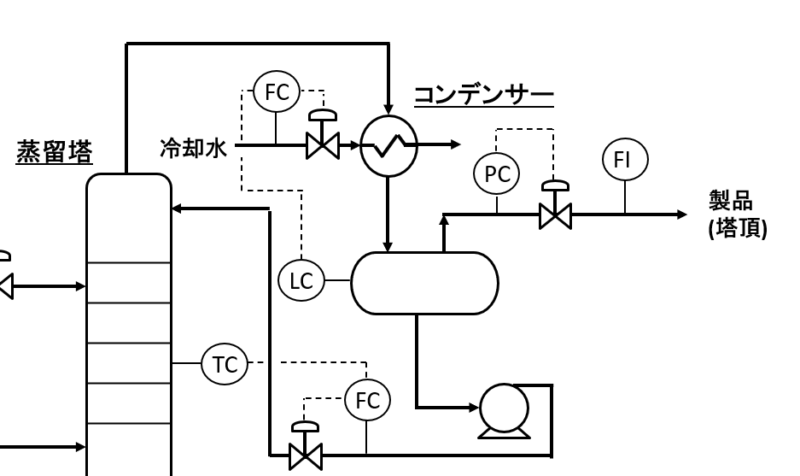

上図の例ではリボイラ加熱流体(蒸気)の流量は一定、還流量を塔内温度見合いで調整する制御ですが、還流量を一定とし、リボイラ加熱流量を塔内温度一定となるように調整することもあります。

この制御は塔底製品の組成が重要な場合に採用されます。

原料供給量

安定した蒸留運転を行うためには、原料供給量はできるだけ一定にしておき、突然の変化がないようにする必要があります。

原料がタンクではなく、プロセス機器から直接供給される場合は、必ず前段のプロセス機器~蒸留塔の調節弁はカスケード制御にするなどして、変動をできるだけ小さくするように配慮します。

塔頂、塔底流量

塔頂製品については、通常はリフラックスドラム液面で製品流量を調整しますが、塔頂製品が蒸気のみの場合は、上図のように塔の圧力を制御しながら払い出します。

塔底製品については、ほとんどの場合、塔の液面が一定になるように流量が調整されます。塔底製品の組成が重要な場合は上述した通り、リボイラ加熱流体の流量で塔内温度を制御します。

還流量

還流量は流量一定とする場合と、塔内温度見合いで流量を調節する場合があります。

前者は塔内温度はリボイラ加熱流体流量で決まるため、塔底製品の組成が重要な場合に採用され、後者は塔頂製品の組成が重要な場合に採用されます。

塔内温度

蒸留塔で目的の製品が得られているかどうかを判定する方法として、塔頂あるいは塔の中間段温度を測定する場合が多いです。この理由は蒸留の原理上、圧力が一定であれば、塔内の組成と温度分布は一対一で対応しているため、ある段の温度さえ測定しておけば、即ち組成を測定しているとみなせるからです。

しかし、実際の運転では、塔頂製品の組成が変わってもそれに伴う温度変化はわずかであるため、塔頂の温度を測定することはなく、塔頂段の組成変化に伴う温度変化が最も大きくなる段の温度を測定します。この場合、その段の温度は同じでも還流比が異なると塔頂製品の組成が異なります。

※塔底製品の組成が重要な場合は、塔底製品の組成変化に伴う温度変化が最も大きくなる段の温度を測定します。

塔内圧力

塔内圧力は上図のように、冷却水流量を調整する方法の他、コンデンサーの伝熱面積を変える方法、コンデンサーをバイパスする方法が採用されます。

塔頂製品が蒸気の場合は抜き出し量で調整する方法が採用されます。

原料温度

原料温度は通常、成り行きとし制御しないことが多いですが、予熱のため塔底液と熱交換を行って予熱してから蒸留隊に供給されることもあります。

コンデンサー冷却水流量

通常、蒸留塔の圧力を制御するために冷却水流量を変えることが多いです。

塔内圧力がほぼ大気圧で、冷却流体が水の場合は、冷却水量の流量は変動してもあまり問題になりません。もし冷却水に海水を用いる場合は、腐食リスクを下げるために冷却水出口温度が高くならないように(例:50℃未満)する必要があります。

塔底液面、リフラックスドラム液面

蒸留塔の液面は、塔底製品の抜き出し量で制御、リフラックスドラムの液面は、塔頂製品の抜き出し量で制御するのが一般的です。

ただし、塔底製品、塔頂製品の次のプロセスへの流量変動が望ましくない場合は、流量一定制御としておいて、液面は成り行きとするかわりに塔及びドラムの容量を大きくとることもあります。

(特に、リフラックスドラムの容量は大きめにとるのが一般的です)

通常運転時の留意事項

ここでは蒸留塔の運転しているときに留意しておくことについて解説します。

蒸留塔の運転目的

例として、エチレンとエタンを分離する蒸留塔を考えます。この蒸留塔の塔頂製品のエチレンは次の工程で使用され、塔底製品のエタンは燃料として使用されます。

この時、エチレン中のエタンは決められた濃度以内に収まっておかなければなりませんが、エタンのエチレンについては特に規定はありません。

そのため、運転目的を把握しておけば、蒸留塔で何らかの運転変動があった場合、塔底のエタン中のエチレン濃度が大きくなったとしても、塔頂エチレン中のエタン濃度を規定以下に抑えて、製品エチレンの製品規格値を遵守する、といった運転が可能となります。

蒸留塔及び周りの機器の設計温度、設計圧力

例えば低温で運転する蒸留塔の場合、塔の材質の設計温度(マイナス側)を把握しておかないと、通常運転は比較的高温だったとしても、運転変動時に限界以上尾に低くしてしまい、塔の破損、災害発生の原因になり得ます。

安全弁がリフラックスドラムのみに設置され、蒸留塔本体に設置されていない場合、塔本体の設計圧力を把握しておかないと、蒸気パージなどで設計圧力以上に圧力をかけてしまい、塔が破損する可能性があります。

運転費用(OPEX)

運転費用(OPEX)をできるだけ小さくするために、リボイラ加熱流体流量やコンデンサーの冷却水流量は必要最小限にすることが望ましいです。ただし、還流比を大きくしてしまい、必要以上に製品の純度を上げて運転費用を大きくすることは避けた方が良いです。

ただし、還流比が大きいと、原料組成の変動が製品組成に与える影響をかなり減らすことができるため、原料組成の変動リスクとの兼ね合いで還流比を決める必要があります。

計器の情報

平時より塔内温度分布、圧力、調節弁の開度、ポンプのモーターの電流値などを把握しておくことで運転異常を早期に発見することができます。

また、蒸留塔まわりの計器の制御性を知っておくことも重要です。

例えば、リボイラの蒸気流量は流量一定制御、還流量は塔内温度制御で運転制御されている蒸留塔で、原料供給量が急に増加したとき、リボイラの蒸気流量を増加しただけで、塔内温度制御を自動制御のままにしておくと、塔内温度が急上昇して塔底製品の製品が炊き上がってしまい、塔頂製品に塔頂製品が混入してしまうことがあります。

このように温度制御の応答は遅いことが多いので、原料供給量が増えた時点で自動制御ではなく手動であらかじめ還流量を増やしておく、といった対応をすることで塔頂製品の純度を守ることができます。

蒸留塔特有の現象

蒸留塔には特有の現象があります、知っておく蒸留塔の現象についてはこちらの記事を参照ください。

物質収支、熱収支

蒸留塔の物質収支、熱収支を普段から把握しておくことは重要です。

これまで述べた蒸留塔の運転パラメータの変更をしても、想定通りの結果とならないことがあります、そのような場合、何らかの運転異常が発生していることがほとんどですが、普段から物質収支、熱収支を把握しておけば、問題発生時の物質収支、熱収支と比較することで、原因究明に役立ちます。