今回の記事ではプラントの運転における標準的な制御ループについて解説します。

こちらの記事ではプロセス制御性の観点から、代表的なプラント機器の熱交換器、蒸留塔のプロセス制御について解説しました。

本記事ではプラントの運転におけるプロセス制御要素(流量、温度など)の観点から標準的な制御ループについて解説します。

主なプロセス制御要素

・ 流量

・ 温度

・ 圧力

・ 液面

プラントの改造、新設案件でのプロセス設計や既設プラントのプロセス制御の思想を確認するのにお役立てください。

合わせて読みたい

・プラントのプロセス制御性と最適な制御方式の考え方について解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【プラント設計基礎③】プロセスフロー図(PFD)、マテリアルバランス

・【プラント設計基礎④】運転法案(POD作成)~P&ID作成の準備~

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【計装】調節弁の流量特性とは?EQ%特性とリニア特性の選定指針について解説

・【計装】プラントで使用される調節弁の種類と特徴の解説

流量制御

流量は、プラントにおいて原料から製品までの「物質の流れ」そのものであるため、プロセス制御要素の中では最も基本的でかつ最も重要です。プロセス制御を検討する際は一番初めに検討される項目です。

そのため、流量制御はプロセス制御の中でも最も頻繁に使用される制御です。

一般に流量制御は調節弁(制御弁)によって行われます。ここでは流量制御における制御ループの代表例について解説します。

調節弁は流量を制御するために使用されますが、実際には温度、圧力、液面制御でも使用されます。つまり温度、圧力、液面の制御ループにおいても直接的には流量制御が行われていると言えます。

遠心ポンプの流量制御

代表的として遠心ポンプの制御例について解説します。

通常、遠心ポンプは吐出側に流量計と流量調節弁を設置し、調節弁(制御弁)の開度を調整することで流量制御することが一般的です。この時、遠心ポンプのモーター回転数は一定で、特に制御されていませんが、運転コスト低減のために、吐出配管の調節弁でなくポンプのモーター回転数を調整させて流量制御することもあります。

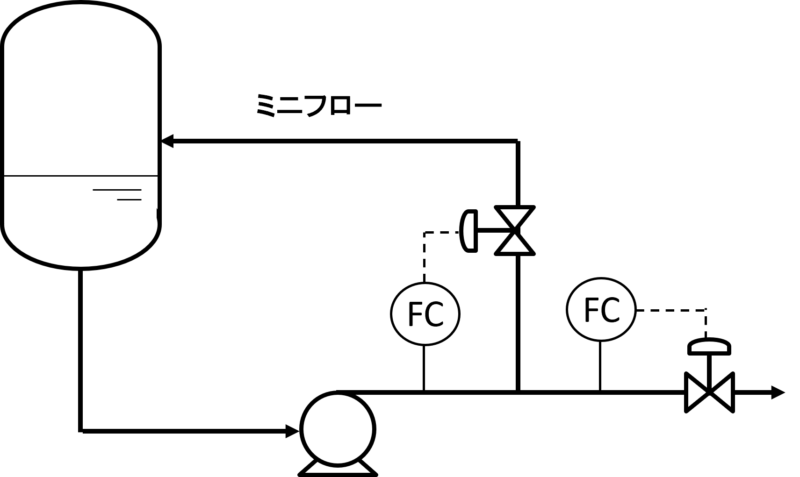

また、遠心ポンプはポンプを損傷しないための最低限の流量(ミニフロー)が規定されているため、通常、遠心ポンプを設置する場合はミニフロー配管も設置することが一般的です。ミニフロー配管に対しては、①制限オリフィス②流量調節弁のどちらかを設置することが多いです。

ミニフローの流量はポンプ定格流量の20-30%程度が一般的です。

どちらを採用するかは、ポンプのモーター容量次第で決まることが多いです。①制限オリフィスを採用した場合は、「マテリアルバランスの流量+20-30%」の流量がポンプ定格流量になってしまうため、ポンプのモーター容量も大きくなってしまうことがあります。モーター容量が大きくなるとポンプの機器費に大きく影響してしまうため、制限オリフィスではなく、②流量調節弁を設置します。

ミニフロー配管に流量調節弁を設置するケース(上図参照)では、通常運転時は調節弁は全閉なのでミニフローの流量は0ですが、何らかの理由で吐出配管の流量が低下してしまった場合はミニフロー配管の調節弁にて、ミニフロー流量を確保するように流量制御します。

重要:流量計は配管流路の乱れにより測定精度が大きく低下するため、流量計は必ず調節弁の上流側に設置する必要があります。(流量制御で共通の考え方)

配管に分岐のある場合の流量制御

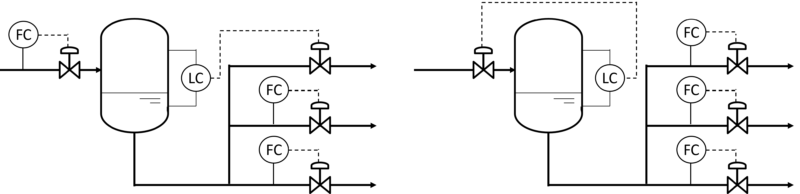

例として、ドラム下流側配管に分岐がある場合の流量制御について解説します。

上図では、ドラム上流側を流量制御するケース(左側)、ドラム上流側の流量が成り行きのケース(右側)を示していますが、基本的な考え方としては、それぞれの配管全てを流量制御するのではなく、必ずどれか一つは他のプロセス制御要素(上図の場合は液面制御)とすることです。(全てを流量制御にすると干渉してしまい制御ができなくなる)

ただし、液面制御の二次側制御を流量制御とする「カスケード制御」(後述)は許容されます。

上図で上流側を流量制御するケースでは、下流側の分岐配管の内、どれか一つは液面制御にしなければなりませんが、ドラム上流側流量が成り行きのケースでは、下流側の分岐配管全てを流量制御としても問題ありません。

なお、流量以外のプロセス制御要素で制御する場合、その配管の流量は成り行きとなるため、上図の場合では、プロセス要求として流量変動が許容される配管に対して液面制御を採用することになります。

広い流量制御レンジの流量制御

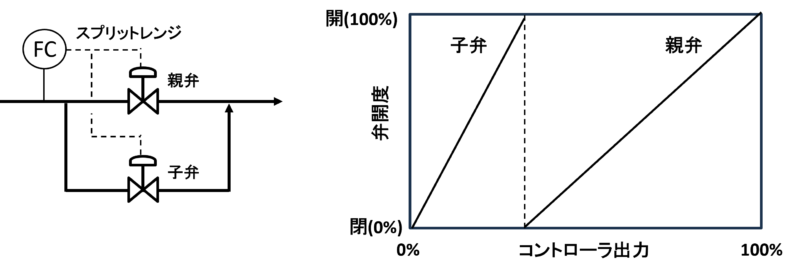

一つの調節弁で制御可能な最小流量は制限があり、一般的には20%程度です。

運転条件により流量の変動幅が大きい場合は、単独のバルブでは制御範囲をカバーできないため、上図のように複数のバルブを並列に設置し、一つのコントローラで二つの調節弁を操作します。

このように、一つのコントローラ出力で複数の調節弁を操作する制御方法を「スプリットレンジコントロール」と呼びます。

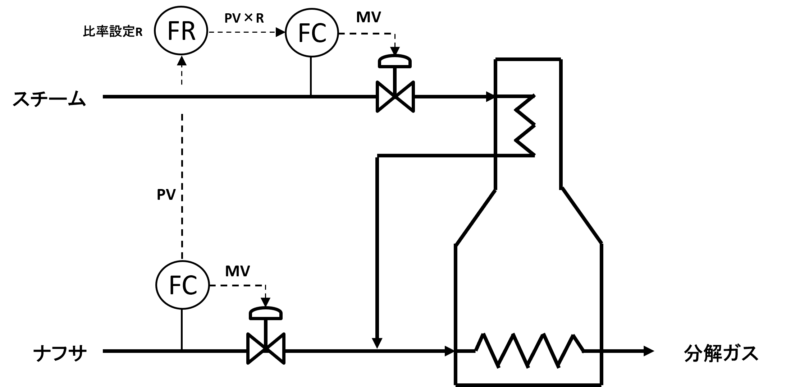

比率制御

加熱炉の燃料に対する空気比率の制御など、あるラインの流量に比例して別のラインの流量を制御したい場合、比率制御が用いられます。

上図でナフサ分解炉の比率制御の例を示しており、この制御ループでは原料ナフサの流量に比例した流量のスチームを分解炉に投入しています。具体的には、ナフサ流量測定値に対して、あらかじめ設定された比率を掛けた値をスチーム流量コントローラの設定値として送っています。この制御によって、ナフサ流量が変化しても、設定した比率を維持するようにスチーム流量コントローラの設定値が変化することでスチーム流量を制御しています。

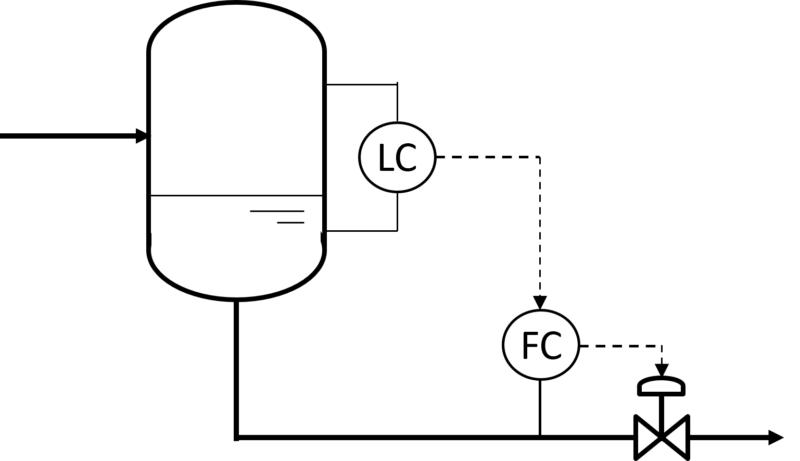

カスケード制御二次側の流量制御

上述の通り、目的とするプロセス制御要素が流量以外(温度や液面)であっても、流量を直接的に制御要素とすることがほとんどです。

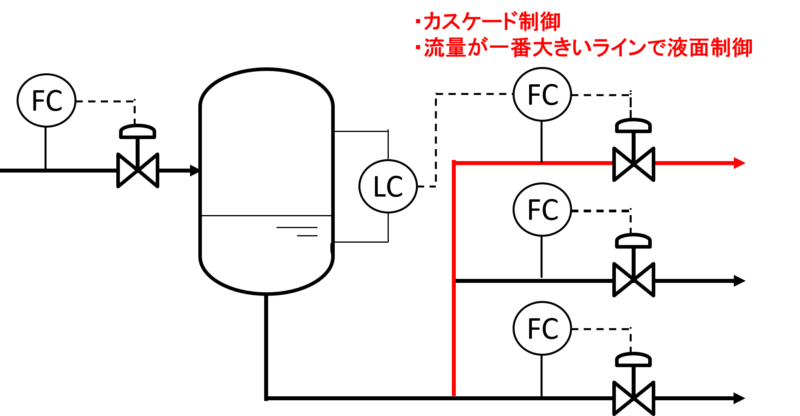

上図では、ドラムの液面制御を行う場合のカスケード制御例を示しています。

例えば温度や液面は応答が遅いプロセス制御要素のため、これらを直接制御しようとすると、オーバーシュートやハンチングなどにより、指示値が中々安定しません。一方、流量は応答が早いプロセス制御要素のため、本来の制御要素を一旦流量の設定値に変換して流量コントロールに信号を送り、調節弁では流量制御を行うことで、全体として早い応答で制御することが可能です。このような制御はカスケード制御と呼ばれます。

一般にプラントのメインとなるプロセスでは、早い応答が求められることは言うまでもありません。そのため、温度や液面制御においては、ほとんぼの場合カスケード制御が採用されます。

ただし、カスケード制御を採用することで計器点数が増えることやプログラムが複雑化するため、プラントのコスト増加につながります。コストダウンの観点から、プラントの特性上あまり重要でないプロセス制御要素の場合(多少応答が遅くなっても運転に大きく影響を与えない場合)はカスケード制御を採用しないこともあります。

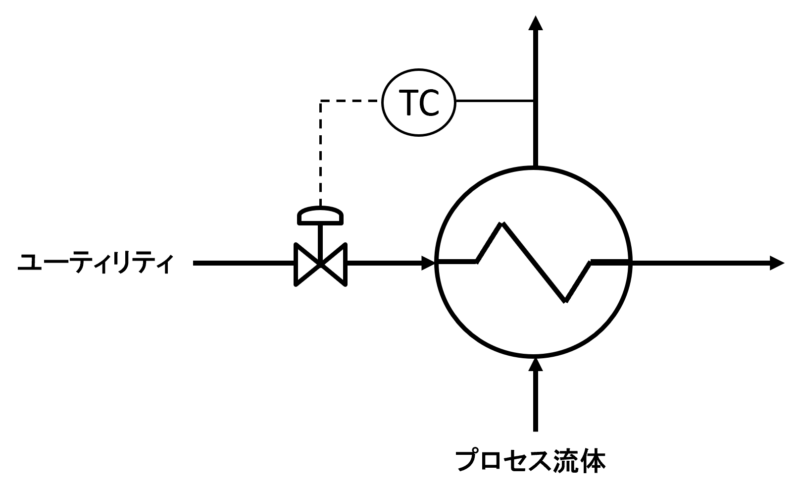

温度制御

温度制御の例として熱交換器まわりの温度制御について解説します。

上図は最も単純な熱交換器まわりの温度制御の例(プロセス流体の温度制御)です。

一般的に、プロセス流体の流量を変動させることができない(マテリアルバランスが変わってしまうため)ので、プロセス側のメイン配管に調節弁を設置することはありません。一方、冷却水やスチームなどのユーティリティは流量が変動して問題ないことがほとんどのため、調節弁をユーティリティ側に設置することで、入熱/除熱量を調整し、プロセス流体の温度を制御します。

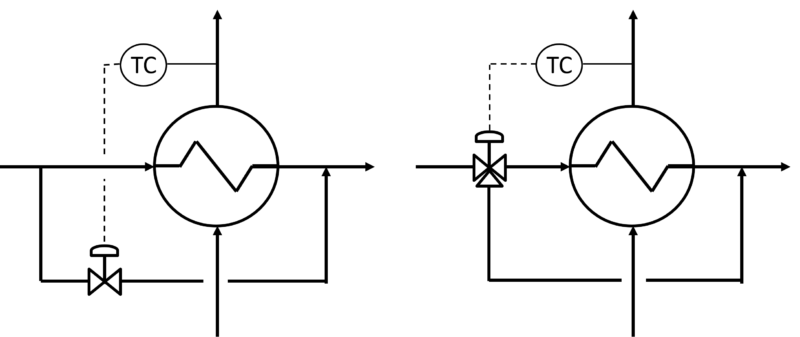

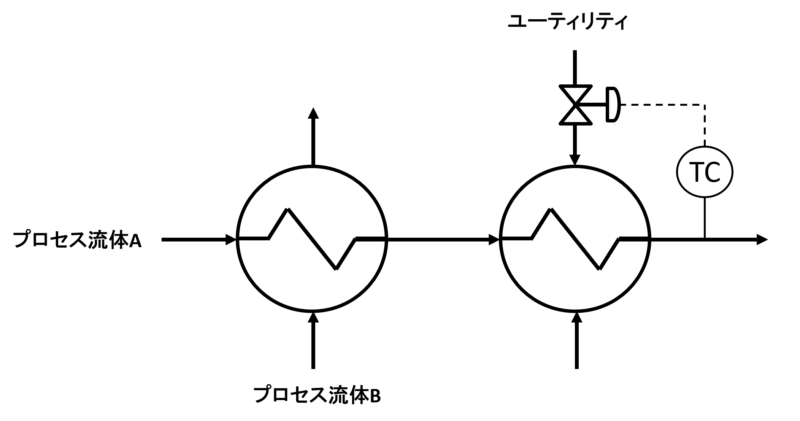

プラント全体のエネルギー効率の観点から、プロセス流体同士で熱交換を行うべく、高温側/低温側両方プロセス流体とする場合もあります。

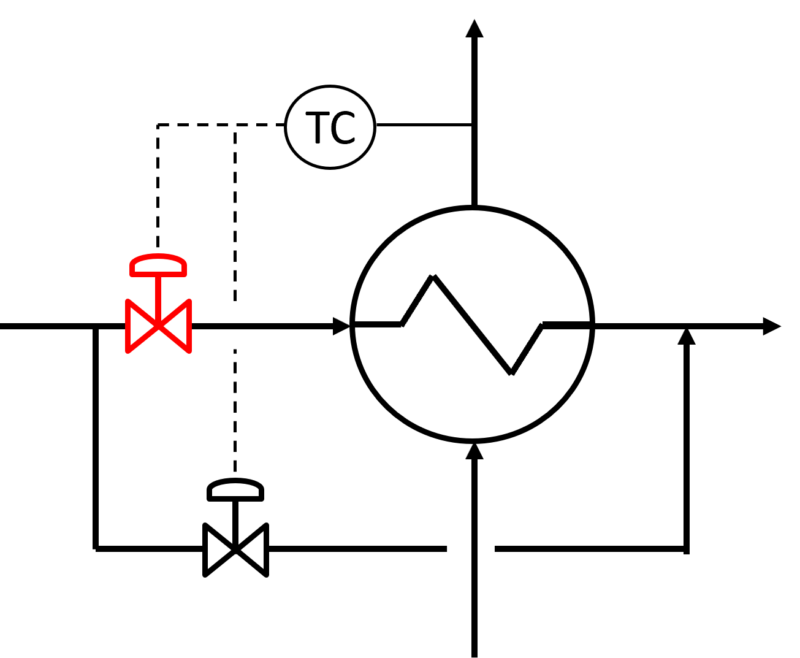

この場合、両流体の流量それぞれ変動させることができないため、上図のようにバイパスラインの流量制御や三方弁による流量制御が採用されます。こうすることで両流体の流量を変化させずに一方の流体の温度制御が可能になります。

熱交換器に十分な圧力損失があるときには、上図のように、弁の構造が単純なバイパスラインの流量制御が採用されます。ただし、熱交換器の圧力損失が小さい場合は、バイパスラインの調節弁が全開になってもメインラインに流れてしまい、結果として温度制御ができなくなるため、メインラインにも調節弁を設置し、スプリットレンジコントロールとする場合もあります。

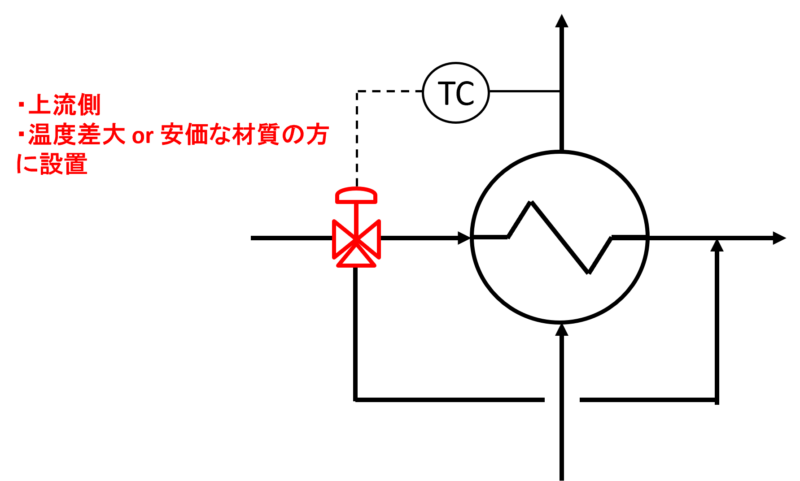

熱交換器の圧力損失が小さい場合、上述のスプリットレンジコントロールでは調節弁の台数が増えてしまうため、上図のように三方弁を採用することも多いです。

三方弁を用いるときには、バルプボディに不要な熱応力がかからないように、弁入り出の温度が等しい分岐側(熱交換器上流側)に三方弁を設置されます。三方弁をプロセス側、ユーティリティ側のどちらに設置するかについては、経済性の観点から温度差の大きいライン(流量が少なく配管サイズが小さい)や安価な材質のラインに設置します。

また、両流体全量で熱交換を行っても熱交換量の足りない時には、下流側に追加の熱交換器を設置することもあります。この時上流側では温度制御は行わず、成り行きになります。

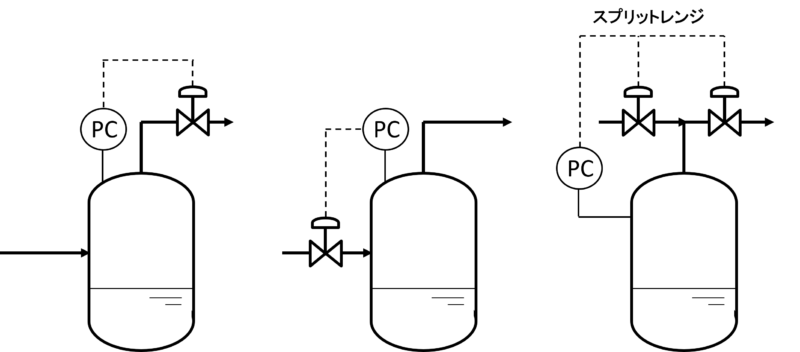

圧力制御

圧力制御の例として、標準的なドラムの圧力制御について解説します。

プラントのプロセス特性上、出口側に圧力調節弁を設置(上図左)、入口側の調節弁を設置(上図中)、スプリットレンジコントロール(上図右)のいずれかの制御が一般的です。

圧力は比較的早い応答のプロセス制御要素のため、温度や液面制御のようにカスケード制御が採用されることは多くありません。

液面制御

液面制御の例として、標準的なドラムの液面制御について解説します。

流量制御の項で解説した通り、液面制御に対してはカスケード制御が採用されます。

上図のように分岐がある場合は、どれか一つのラインを液面制御とする必要がありますが、一般的には流量の大きいラインの調節弁で液面制御を行います。(プラント系内が安定するため)。ただし、調節弁を設置することでそのラインの流量が変動するため、下流側のプロセスが流量変動を許容できるかどうか、必ず確認する必要があります。

まとめ

今回の記事ではプラントの運転におけるプロセス制御要素(流量、温度、圧力、液面)の観点から標準的な制御ループについて解説します。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。