今回の記事では蒸留塔(棚段塔・充填塔)の設計手順、データシート作成方法について解説します。

蒸留塔のデータシート作成は、他の機器同様にプラント基本設計におけるプロセスエンジニアの重要な業務の一つですが、プラントの基本設計条項(Design Basis)やプロジェクトスペックの情報、プロセス情報(PFD、マテリアルバランス、P&IDのなど)、配管情報(配管仕様書など)、配置図(プロットプラン)を基に行われます。

(補足)棚段塔、充填塔のそれぞれの特徴については下記の記事で解説しています。

蒸留塔の設計手順は、一般的には以下の通りの手順となります。

見出し(全角15文字)

① 設計に必要なデータの準備

② 運転条件、プロセスの特性を把握

③ コンデンサ、リボイラの検討

④ トレイ、充填物の設計

⑤ 塔径、塔高さの決定

⑥ 塔の詳細寸法の決定

上記の項目が決定されたら、データシートに記載することで、データシートは完成となります。データシート作成時は蒸留塔の簡単なスケッチも記載することを忘れないようにして下さい。

次項から設計方法、データシート作成手順の詳細について解説します。

合わせて読みたい

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転制御思想、通常運転時の留意事項について解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・「設計温度」「最高運転温度」「最高使用温度」は何が違う?各温度について徹底考察

設計に必要なデータの準備

設計に必要な主なデータ、設計図書は以下の通りです。

必要なデータ、設計図書

・ プロセスシミュレーション結果

・ フローシート(PFD)

・ 基本設計条項

・ P&ID

・ 配置図

プロセスシミュレーションでは、蒸留塔の気液平衡計算により、塔周りの物質収支や熱収支が作成され、蒸留塔設計に必要な熱物性、移動物性データも計算されます。

また、この段階で蒸留塔の運転条件、理論段、許容圧損、還流比、蒸留塔の大まかな構成についても決めておきます。これらは後の設計手順で詳細に検討されますが、その時に不都合が生じた場合は再びプロセスシミュレーションに立ち返って再検討します。

運転条件、プロセスの特性を把握

運転条件やプロセスの特性を把握します。

運転条件

運転条件では、例えばフィードの条件(流量、温度、圧力、組成)や要求される製品の条件(特に組成)を確認します。また、フィードの条件がどの程度変動するか確認しておくことも重要です。当然ながら、その変動範囲で処置できるように蒸留塔を設計しなければありません。

プロセス特性

また、プロセスの特性においては、処理しようとするプロセス流体の性状(発泡性があるか、劣化しやすいか、重合しやすいか、汚れが多いか)などを把握する必要があります。もちろん、蒸留塔本体や付属機器の材質は対象となるプロセス流体に使用可能な材質でなければなりません。

コンデンサ、リボイラの検討

コンデンサ

コンデンサは蒸留塔の塔頂蒸気を冷却して凝縮させるための熱交換器のことです。

最もよく使用されるのは冷却水を用いた水冷式の多管式熱交換器(シェル&チューブ熱交換器)です。蒸気の処理量が多くなると、冷却水の必要量も多くなりますので、プラント全体の冷却水の使用量を削減したい場合は空冷式熱交換器が用いられることもあります。ただし、空冷式熱交換器は配置場所に制約があり、大型となるとパイプラック上にしか配置できず、それに伴う他の配管、機器の配置、レイアウトにも制約が生じるため、注意が必要です。

また、蒸留塔を真空ポンプなどで減圧している減圧塔ではコンデンサの圧力損失が問題になることもありますので、注意が必要です。

リボイラ

リボイラは蒸留塔の塔底液を加熱して再蒸発させるための熱交換器のことです。

加熱源としては蒸気を用いることが最も一般的です。しかし、リボイラ出口温度が200℃~250℃以上となる場合や交換熱量が10MW 以上の場合は加熱炉が用いられることもあります。

補足:リボイラ加熱源として用いれる蒸気は低圧(0.4~0.6MPa)~中圧(2~3MPa)の飽和蒸気です。これらの飽和蒸気はせいぜい250℃程度なので、これ以上に加熱することは困難です。プラントでは300℃以上の過熱蒸気も存在しますが、これらの過熱蒸気は飽和蒸気を加熱で過熱することで作られますが、タービンの駆動源などの他のuserで消費されるので、蒸留塔の加熱源として使われることは少ないです。

出典:化学工学便覧第6版

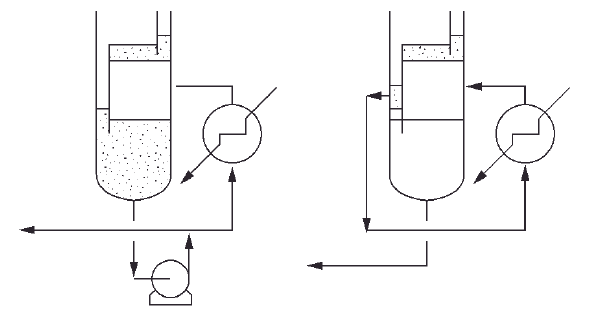

循環方式は、強制循環方式(上図左側)か自然循環(サーモサイフォン)方式(上図右側)があります。

最もシンプルなのは自然循環(サーモサイフォン)方式ですが、プロセス上の制約(滞留時間をあまり長くとれないなど)があれば強制循環を検討します。しかし、強制循環方式はポンプの容量が大きくなるので、機器費が増大するというデメリットがあります。

気液接触装置(トレイ、充填物)の設計

棚段塔については、主にキャップトレイ(泡鐘トレイ)、シーブトレイ、バルブトレイから選定しますが、特に制約がなければコストの観点からシーブトレイが選定されます。

ただし、シーブトレイは腐食性流体、固形物に弱いことや、運転範囲が狭いという短所があるため、そのような流体を取り扱う場合はキャップトレイ(泡鐘トレイ)、バルブトレイが検討されます。詳細はこちらの記事を参照ください。

充填塔については、規則充填物と不規則充填物がありますが、それぞれ長所、短所があるため、プロセス性状に合わせて使い分ける必要があります。主な違いについてこちらの記事で解説しています。

また、充填物は各メーカーによって工夫が凝らされ、様々な材質・形状のものがありますので、充填塔を検討の際は充填物メーカーに問い合わせることを推奨します。

トレイ、充填物の選定に必要な情報は以下の通りです。

選定に必要な情報

・運転条件(運転変動も考慮)

・蒸気、液体流量

・気液の物性(特に密度、粘度、表面張力)

・フォーミングファクター

・腐食、汚れに関する情報

・許容圧力損失

・使用材料

・トレイの肉厚(棚段塔の場合)

また、棚段塔のトレイと充填塔の充填物を比較すると以下の通りになります。選定の参考にして下さい。

出典:化学工学便覧第6版より管理人編集

塔径、塔高さの決定

塔径の計算

塔径は以下の式で算出されます。

$$D_t=aQ_L+\sqrt{(aQ_L)^2+\frac{bV_{load}}{\sqrt{T_s}}}$$

Dt:塔径 [m]

QL:液流量[m3/s]

Vload:Vapor Load [m3/s]

※Vloadは蒸気流量Qvを補正した流量

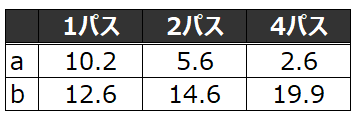

a:パス数に応じた定数(下表参照)

b:パス数に応じた定数(下表参照)

なお、フォーミングを考慮する場合はa,bをフォーミングファクターで割った値を使用してください。

QL、Vloadを求める手順は以下の通りです。

$$Q_L=\frac{kF_L}{3600ρ_L}$$

$$V_{load}=Q_v\sqrt{\frac{ρ_v}{ρ_L-ρ_v}}$$

$$Q_v=\frac{kF_v}{3600ρ_v}$$

k:設計マージン [-]

※マージンを10%とするならk=1.1を代入

Qv:蒸気流量[m3/s]

QL:液流量[m3/s]

Vload:Vapor Load [m3/s]

Fv:蒸気質量流量 [kg/h]

FL:液質量流量 [kg/h]

ρv:蒸気密度 [kg/m3]

ρL:液密度 [kg/m3]

これで塔径Dtを求めることができました。

塔高さの計算

棚段塔の場合は実段数×段間隔で塔高さの概算を計算することができます。

段数は上述のプロセスシミュレーションにて理論段を計算していますので、理論段を段効率で割ることで実段数を求めます。段効率は流体にもよりますが概ね0.7程度なので、実段数=理論段÷0.7で求めることが出来ます。

一方、段間隔Tsは通常は0.45~0.6 m程度です。

上記より、塔高さ=実段数×0.45~0.6とすることで塔高さを求めることができました。

充填塔の場合は理論段×HETP(理論段一段あたりの充填高さ)で塔高さを求めることができます。HETPは、実際の蒸留塔の設計では充填物によって決まる因子なので、充填物カタログから読み取るか、充填物メーカーにヒアリングするなどしてデータを入手して下さい。

妥当性の確認

上記で求めた塔径・塔高さの寸法や選定したトレイ・充填物の妥当性をチェックします。蒸留塔は実績が豊富にあるため、塔径、塔高さ、処理量との関係にはある程度決まった範囲があり、それに収まるように設計しないと、製作不可能な構造であったり運転トラブルの原因となったりします。

妥当性の確認方法として、以下のような方法があります。これらの妥当性を満足しなければ、プロセスシミュレーションで再検討し、トレイ・充填物の再選定や塔径・塔高さの再計算が必要となります。

Fファクター

蒸留塔内の蒸気速度に蒸気密度の平方根を掛けたもので、蒸気の運動エネルギーを表します。

$$F=u\sqrt{ρ_v}$$

F:Fファクター

u:蒸気速度 [m/s]

ρv:蒸気密度 kg/m3]

Fファクターは塔内の蒸気処理量のファクターとして使われ、1.0≦F≦2.5の範囲であれば安定運転可能と言われています。

もし、Fファクターがこの範囲でなければ、蒸気速度が適切でないことになるため、塔径Dtを再検討しなければなりません。

塔高さ/塔径の寸法比

棚段塔の場合、塔高さHと塔径Dtの寸法比は、H/Dtが30を超える場合は要注意です。特殊な構造が必要になったり、塔内にトレイを据え付けることが不可能となる場合があります。

その場合は塔径Dtか段間隔Tsを見直すか、塔の方式を充填塔に変更することを検討する必要があります。

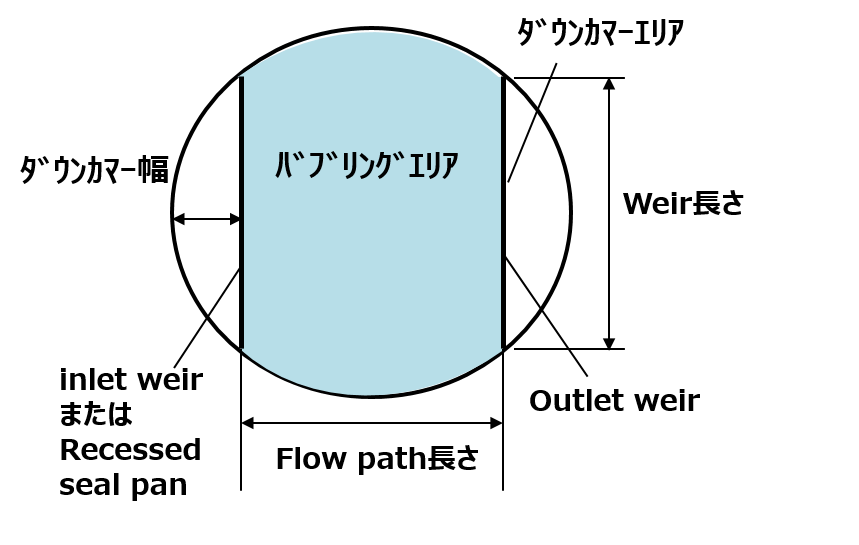

最小ダウンカマー面積(棚段塔)

計算した塔径Dt及び選定したトレイの堰長さ(Weir長さ)Lwが妥当かどうか確認します。

それを確認するためにはダウンカマー面積(ダウンカマーエリア)が最小ダウンカマー面積以上となっていることを計算します。

ダウンカマー面積は以下の計算式で求めることができます。

$$A_{DC}=\frac{1}{2}\times\frac{1}{4}\times\biggl(\frac{D_t}{1000}\biggl)^2\timesφ$$

$$φ=2{\sin}^{-1}\biggl(\frac{L_w}{D_t}\biggl)$$

ADC:ダウンカマー面積 [m2]

Dt:塔径 [mm]

Lw:堰長さ [mm]

また、最小ダウンカマー面積は以下の計算式で求めることができます。

※数式表示が途切れている場合はスライドすると表示されます。

$$\frac{1-F_G}{F_G}=1.4\biggl(\frac{ρ_L-ρ_v}{ρ_L}\biggl)^{\frac{1}{2}}$$

ADCmin:最小ダウンカマー面積

ρv:蒸気密度 [kg/m3]

ρL:液密度 [kg/m3]

QL:液流量[m3/s]

σ:表面張力[dyn/cm]

ダウンカマー面積が最小ダウンカマー面積以上でなければ塔径を再検討

する必要があります。

パス数(棚段塔)

棚段塔のパス数は、以下の数式を満たしている必要があります。

$$65\times\frac{Q_L}{D_t}≦{FPN}^2$$

QL:液流量[m3/s]

Dt:塔径 [m]

FPN:パス数(Flow Path Number)

これを満足していない場合はパス数を増やす

必要があります。

製作可否(棚段塔)

棚段塔のパス数は多ければ良いということではなく、多すぎると製作可否に関わります。製作可否を判断する基準として、塔径Dtとパス数は以下の数式を満たしている必要があります。

$$D_t≧0.75\times{FPN}$$

Dt:塔径 [m]

FPN:パス数(Flow Path Number)

これを満足していない場合はパス数を減らすか塔径を増やす

ことを検討する必要があります。

段間隔(棚段塔)

想定した段間隔Tsが妥当であるか確認する必要があります。段間隔Tsは塔径Dtに応じて以下の値よりも大きくなければなりません。

Dt≦0.75mの場合:Ts≧0.3m

Dt≦1.8mの場合:Ts≧0.38m

Dt≦3.0mの場合:Ts≧0.45m

Dt≦4.2mの場合:Ts≧0.53m

Dt>4.2mの場合:Ts≧0.6m

パッキングファクター(充填塔)

パッキングファクターは充填物の比表面積を空間率の3乗で割った値で、充填物固有の値

です。パッキングファクターは充填物のカタログに記載されているか、充填物メーカーから入手することが出来ます。

パッキングファクターは充填物の圧損に関する特性値であるので、この値が小さいほど圧力損失が小さく、処理量を大きくすることができます。

そのため、選定した充填物のHETPや比表面積において、計算上は製品のスペックを満足したとしても、圧力損失が塔の許容圧力損失を上回っている場合は正常に運転できない可能性があるため、充填物の再選定が必要となります。

塔の詳細寸法の決定

付属品を含めた蒸留塔の詳細寸法を決定します。詳細寸法の決定が必要なのは、以下の項目です。

詳細寸法

・ ノズルの配置

・ ディストリビューター

・ マンホール

・ トレイ

・ 塔低の液深

・ ドレン、ベントノズル

・ ボルテックスブレーカー

・ スカート高さ

その他考慮しておくべき項目

蒸気に加え、考慮しておくべき項目は以下の通りです。

還流比

還流比は検討の初期値としては、最小還流比の1.05~1.1倍が妥当と言われています。

還流比を大きくすると、蒸留塔の理論段が少なくなるので、塔高を下げることができますが、塔何の液、蒸気の処理量が増加するため、プロセスシミュレーション等を用いて最適な値を探す必要があります。

法規・規格

蒸留塔に関連する法規・規格として、国内では労働安全衛生法、高圧ガス保安法、海外ではASMEやAPIなどがあります。

蒸留塔を設置する場所によって、これらの法規・規格は遵守しなければなりませんが、それらの設計要求を満足していることを確認する必要があります。

ディストリビューター(充填塔)

孔の数は最低でも100個/m2、できれば300個/m2

が好ましいと言われています。充填塔のディストリビューターは分離性能に大きく影響するため、選定の際は留意しておく必要があります。

ベッドあたりの充填高さ(充填塔)

充填塔に対し、いくら良い性能のディストリビューターを設置しても、充填物内の偏流を完全に防ぐことはできません。そのため、充填層をのベッド長さを無限にとることは出来ず、ある程度の長さでベッドを区切る必要があります。また、ベッド毎にディストリビューターを設置する必要があります。

ベッド当たりの充填高さは最低でも塔径の7~8倍、好ましくは5倍程度とすることが一般的です。

まとめ

今回の記事では蒸留塔(棚段塔・充填塔)の設計手順、データシート作成方法について解説しました。

蒸留塔データシート作成は、他の機器同様にプラント基本設計におけるプロセスエンジニアの重要な業務の一つですが、プラントの基本設計条項(Design Basis)やプロジェクトスペックの情報、プロセス情報(PFD、マテリアルバランス、P&IDのなど)、配管情報(配管仕様書など)、配置図(プロットプラン)をもとに行われます。

蒸留塔の設計手順は、一般的には以下の通りの手順となります。

蒸留塔の設計手順

① 設計に必要なデータの準備

② 運転条件、プロセスの特性を把握

③ コンデンサ、リボイラの検討

④ トレイ、充填物の設計

⑤ 塔径、塔高さの決定

⑥ 塔の詳細寸法の決定

この記事が参考になれば幸いです、ではまた他の記事でお会いしましょう。