今回の記事では多管式熱交換器(シェル&チューブ式熱交換器)の流速、レイノルズ数(Re数)計算方法について解説します。

熱交換器の設計は伝熱計算と圧損計算との組み合わせよってなされますが、これらの計算で重要なパラメータは流速v [m/s]とレイノルズ数です。

多管式熱交換器(シェル&チューブ式熱交換器)では、チューブ側は単なる円管と見なせるので流速、レイノルズ数の計算は簡単に行うことができますが、シェル側は構造が複雑のため、簡単に計算することができません。

そこで本記事では多管式熱交換器のシェル側の流速、レイノルズ数の計算方法について解説します。

最近ではシミュレータの発達により、プロセス流体の流量、物性、熱交換器の形状を指定すれば自動で伝熱計算を行うことも可能ですが、プロセスエンジニアとしては計算の中身も把握しておくことは重要です。

合わせて読みたい

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・【熱交換器】プレート熱交換器の設計の留意点について解説

・【熱交換器】二重管熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・タンク、ベッセルの排水時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

多管式熱交換器シェル側の流速v [m/s]の計算方法

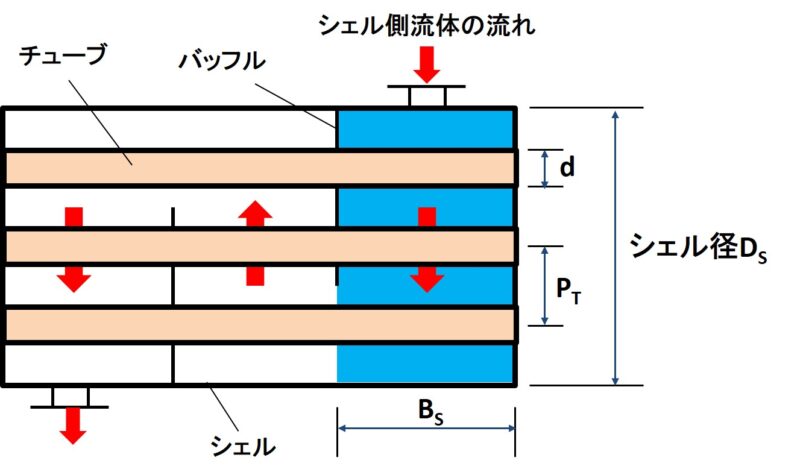

多管式熱交換器(バッフル付き)の側面図の模式図を上図に示しました。

シェル側の流体は赤の矢印に沿って流れます。肌色の長方形はチューブを表します。また、Bsはバッフル間隔、dはチューブ径、Ptはチューブのピッチを表します。

流速v [m/s]は体積流量F [m3/s]を流路面積A [m2]で除することで求められますが、この流路面積は各バッフル間隔におけるチューブの隙間の合計とすることが一般的です。(上図の青色部分の面積)

そのため、チューブ本数がN本とすると、流路面積Aは以下の計算式で求めることができます。

<流路面積の計算>

$$A=B_s\times(D_s-Nd)$$

ここで、シェル径Dsはチューブ本数とチューブピッチを掛け合わせたものと等しいため、

$$N=\frac{D_s}{P_T}$$

とすると、

$$A=B_s\times(D_s-d\frac{D_s}{P_T})=B_sD_s\frac{(P_T-d)}{P_T}$$

A:流路面積 [m2]

Bs:バッフル間隔 [m]

Ds:シェル径 [m]

d:チューブ径 [m]

N:チューブ本数 [-]

Pt:チューブピッチ [m]

となります。

従って、体積流量さえ分かれば、流路面積で除することで流速vを計算することが可能です。

<流速の計算>

$$v=\frac{F}{A}$$

v:流速 [m/s]

F:体積流量 [m3/s]

A:流路面積 [m2]

多管式熱交換器シェル側のレイノルズ数の計算方法

レイノルズ数を求めるには、上で計算した流速vに加えて、多管式熱交換器シェル側の相当径Dh [m]を求める必要があります。

この相当径は熱交換器チューブ配列によって算出方法が異なるので、それぞれの計算方法について計算します。

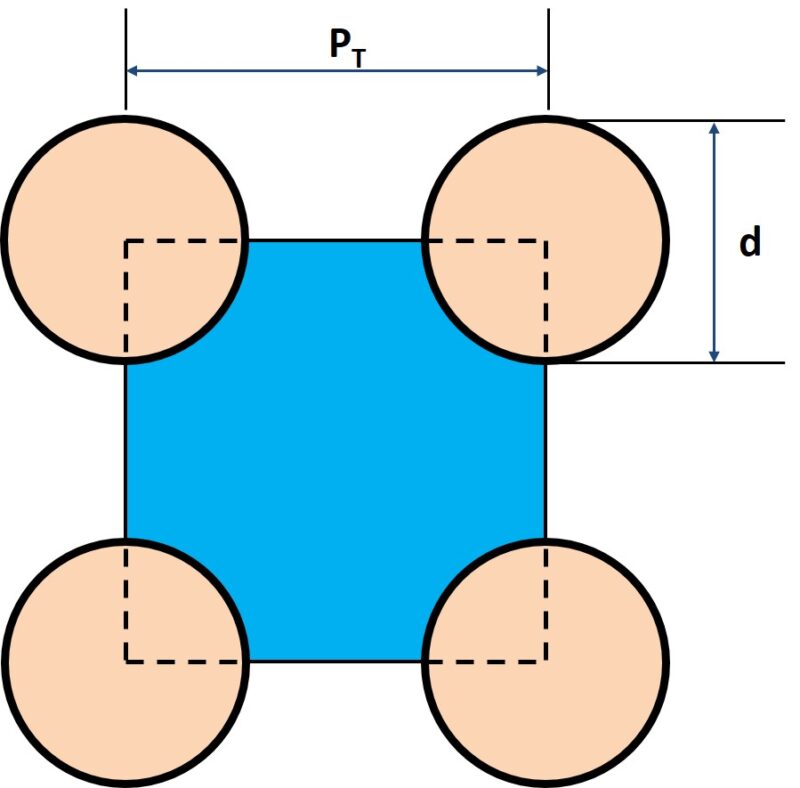

四角ピッチ

一般的に乱流の場合には相当径は「4×流れの断面積/浸辺長」で定義されます。数式で表すと以下の通りです。

<相当径の定義式>

$$D_h=\frac{4A}{U}$$

Dh:相当径 [m]

A:流れの断面積 [m2]

U:浸辺長 [m]

流れの断面積は上図の青色部分なので、上記の定義式から四角ピッチにおける相当径を計算する式は以下の通りになります。

<四角ピッチの相当径>

$$D_h=4\biggl({P_T}^2-\frac{π}{4}d^2\biggl)/πd$$

Dh:相当径 [m]

d:チューブ径 [m]

Pt:チューブピッチ [m]

よって、レイノルズ数は以下の式で計算することができます。

<レイノルズ数の計算>

$$Re=\frac{ρvD_h}{μ}$$

Re:レイノルズ数 [-]

ρ:流体密度 [kg/m3]

v:流速 [m/s]

Dh:相当径 [m]

μ:粘度 [Pa・s]

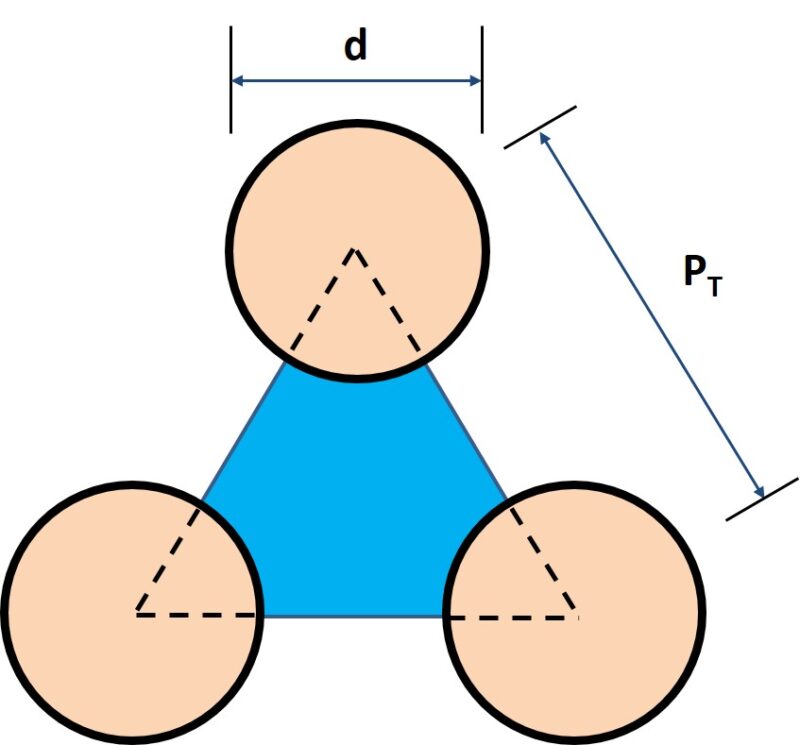

三角ピッチ

続いて三角ピッチにおける相当径を計算します。

三角ピッチの断面積は上図の青色部分なので、四角ピッチの時と同様に以下の計算で求められます。

<三角ピッチの相当径>

$$D_h=4\biggl[\frac{1}{2}P_T・\frac{\sqrt{3}}{2}P_T・\frac{1}{2}・\frac{π}{4}d^2\biggl]/\frac{1}{2}πd$$

Dh:相当径 [m]

d:チューブ径 [m]

Pt:チューブピッチ [m]

三角ピッチの場合は浸辺長はチューブ外周の1/2となる

ことに気を付けて下さい。

レイノルズ数計算については四角ピッチの時と同様に計算できます。

計算例

ある多管式熱交換器シェル側の流速、レイノルズ数について計算します。計算の前提は以下通りとします。

前提条件

・ シェル径:500mm

・ バッフル間隔:200mm

・ チューブ径:1インチ(25.4mm)

・ チューブピッチ:32mm

・ チューブ配列:四角ピッチ

・ 体積流量:100m3/h

・ 流体密度:800kg/m3

・ 粘度:0.4 mPa・s

前提条件から、d=0.0254m, Pt=0.032m, Ds=0.5, Bs=0.2となります。

まず、流路面積Aを計算すると、

$$A=B_sD_s\frac{(P_T-d)}{P_T}=0.0206$$

となるので、A=0.0206mとなります。

流速vを計算すると、

$$v=\frac{F}{A}=1.35$$

となるので、流速v=1.35m/sと計算することができました。

続いてレイノルズ数を計算します。

四角ピッチなので、相当径の計算式に代入すると、

$$D_h=4\biggl({P_T}^2-\frac{π}{4}d^2\biggl)/πd=0.026 m$$

となり、相当径Dh=0.026mと計算することができました。

よって、

$$Re=\frac{ρvD_h}{μ}=\frac{800\times1.35\times0.026}{0.4\times10^{-3}}=70200$$

となり、レイノルズ数Re=70,200と計算することができました。

まとめ

今回の記事では多管式熱交換器(シェル&チューブ式熱交換器)の流速、レイノルズ数(Re数)計算方法について解説しました。

最近ではシミュレータの発達により、熱交換器の形状を指定し、プロセス流体の流量、物性を入力すれば自動で伝熱計算を行うことも可能ですが、プロセスエンジニアとしては計算の中身も把握しておくことは重要です。

特に、多管式熱交換器の伝熱計算・圧損計算において重要なパラメータである流速v [m/s]とレイノルズ数は、シェル側の構造が複雑のため、簡単に計算することができませんが、本記事で解説した方法で簡単に計算することが可能です。

本記事の内容を熱交換器の設計に是非役立ててみてください。ではまた他の記事でお会いしましょう。