今回の記事では多管式熱交換器(シェル&チューブ式熱交換器)の設計の留意点について解説します。

熱交換器は様々な流体の加熱、冷却で使用される機器ですが、その中でも多管式熱交換器は最もよく使用されます。

そのため、プラントの設計、建設においては、どのようなプラントでも多管式熱交換器の設計を行う機会は多くあります。

この記事では多管式熱交換器の設計おいて重要な要素である、タイプ・流路選定、チューブ仕様、バッフル仕様、シェル仕様それぞれにおける設計上の留意点について解説します。

多管式熱交換器の重要な要素

・ タイプ、流路選定

・ チューブ仕様

・ バッフル仕様

・ シェル仕様

次項からそれぞれの要素について解説していきます。

熱交換器の各タイプの特徴についてはこちらの記事を参照ください。

合わせて読みたい

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】二重管熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

タイプ・流路の選定

多管式熱交換器のタイプは以下の中から選択します。

多管式熱交換器のタイプ

・ 固定管板式

・ U字管型(Uチューブ式)

・ 遊動頭式

それぞれのタイプの詳細についてはこちらの記事を参照ください。

また「流体の流路をシェル側とチューブ側のどちらにするか」についても重要な設計要素です。

次項からタイプ、流路の選定における留意点を解説します。

コスト

一般的にコストは安価な順にU字管型<固定管板式<遊動頭式となります。

そのため、プロセス上の特殊要求が無い限りはU字管型か固定管板式を選定します。

遊動頭式はU字管型と比べて20~30%程度高価ですが、遊動頭式はシールジョイント部が多いため、設計圧力が高くなるにつれて、より高コストになります。

汚れ、腐食性

一般的に汚れやすい流体や腐食性流体はチューブ側にします。

多管式熱交換器はその構造上、シェル側よりもチューブ側の方が清掃が容易です。また、チューブ側であれば、腐食が発生してもそのチューブ1本だけをプラグ打ちすることで、漏れを止めることが可能ですし、チューブ自体を交換することも可能です。

そのため、チューブ側においては、汚れ、腐食に対する対応が比較的容易です。

一方、沈殿物、固体粒子を多く含む流体はシェル側にすることが多いです。

このような流体をチューブ側に流してしまうと、圧損が大きくなりすぎたり、チューブ内で閉塞してしまうこともあります。シェル側であればドレン弁から流体を脱液することが可能です。

流量

流量の大きい流体はシェル側

にすることで、総括伝熱係数を大きくすることができるので、伝熱面積を小さくすることができます。

圧力損失の観点からも、流量が大きい流体はシェル側にすることが望ましいです。

温度、圧力

両流体の温度差が大きい場合は、U字管型か遊動頭式の採用を検討します。固定管版式を採用したい場合はエキスパンションジョイントなどが必要になります。

また、高温側の流体は、放熱を小さくするためにできるだけチューブ側にします。

圧力については、高圧側の流体はチューブ側にします。高圧に耐えるようにするためには、熱交換器に肉厚を大きくしなければなりませんが、シェル側よりチューブ側の方が、肉厚を大きくしたときの重量増が小さくて済みます。

また、プロセス要求上、圧力損失をできるだけ小さくしたい場合はシェル側にします。

その他の留意点

・ 境膜伝熱係数が大きい流体は原則チューブ側にします。しかし、境膜伝熱係数が小さい方の流体をチューブ側にして、管径、管長、パス数を検討することで伝熱面積を下げることができる場合もあります。

・ 粘度が高い流体や脈動する流体はシェル側にします。

・ 沸点の液体はシェル側、二相流の流体や蒸気はチューブ側にするのが一般的です。

チューブ仕様

チューブ径、肉厚

多管式熱交換器のチューブ径は15mmΦ~25mmΦのものが使用されますが、一般的には19mmΦ(3/4")か25.4mmΦ(1")とすることが多いです。

チューブ径を細くすればするほど伝熱係数を大きくすることができるので、熱交換器を小型化(伝熱面積を小さく)することができます。しかし、細くし過ぎると、チューブの掃除が難しくなる、圧力損失が大きくなる、取り付け加工が難しくなる、といった問題が生じます。

そのため、一般的には汚れの少ない流体では19mm、汚れやすく機械的洗浄が必要な流体では25.4mmを用いることが多いです。

また、チューブの肉厚は、圧力・腐食性・管板への固定の観点から決定されますが、むやみに厚くしてしまうと、重量が大きくなり、高コストになってしまいます。

チューブ長さ

多管式熱交換器のチュー長さは、一般的には5~6mか2~3mとすることが多いです。

チューブ長さを長くすることパス数、チューブ本数が少なくなるため、熱交換器の設計において有利になります。また、チューブの長さを2倍(伝熱面積を2倍)にしても、コスト増加率は10%~20%程度なので、コスト面でも有利となります。

そのため、設計圧力が高圧の場合は、できるだけチューブ長さを長くすることを検討します。

しかし、チューブの制作、輸送における長さ制限や熱交換器設置場所や引き抜きスペースの制限により、無制限に長くできるものではありません。

また、チューブ内の境膜伝熱係数が非常に小さい場合はチューブ長さを短くして、シェル径を太くすることでパス数を増やし、総括伝熱係数を大きくとれることもあります。

チューブ配列

チューブ配列は四角ピッチと三角ピッチの二つに分類されます。

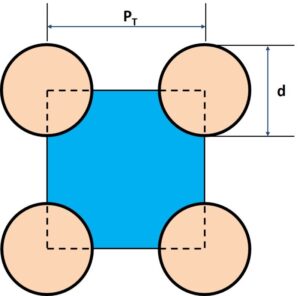

左側:四角ピッチ、右側:三角ピッチ

d:チューブ径

Pt:チューブピッチ

一般的にはチューブピッチはチューブ径の1.25倍~1.5倍とし、汚れが多く清掃が必要な流体は四角ピッチ、汚れが少ない流体は三角ピッチを採用することが多いです。

三角ピッチは四角ピッチに比べ、同じシェル径に対してチューブ本数を多くとれるので、伝熱面積を大きくすることができるので、熱交換器を小型化することができますが、チューブの清掃がしにくい、というデメリットがあります。

また、チューブピッチについても、ピッチが小さいほど伝熱係数は大きくなりますが、チューブ清掃がしにくくなり、管板の強度も弱くなります。さらに、圧力損失も大きくなります。

シェル側の流体が沸騰伝熱の場合は、蒸気が抜けやすいように四角ピッチとして、ピッチ数を大きくすることもあります。

また、沸騰伝熱でも温度差が小さい場合は、沸騰により液の撹拌で伝熱係数を大きくすることを狙って三角ピッチとすることもあります。

ローフィンチューブ

チューブには通常の鋼管の他に、ローフィンチューブが使用されることもあります。

ローフィンチューブはチューブの外面に1.5mm程度のフィンが取り付けられたものですが、管外の表面積を大きくすることができるので、総括伝熱係数を大きくすることができます。

そのため、ローフィンチューブを採用することで、熱交換器の設計においては有利になりますが、フィンの間への汚れの体積、摩耗、腐食についてはよく検討しておく必要があります。

冷却水の流速

プラントにおいて、冷却水は循環させて使用するため、汚れやすい流体となっています。

そのため、スケールが堆積し、熱交換器の性能が低下するというトラブルがよく発生します。

一般的には1.0~2.5m/sとすることが多いですが、あまり流速を遅くしすぎるとスケールが堆積しやすくなるため注意が必要です。

バッフル仕様

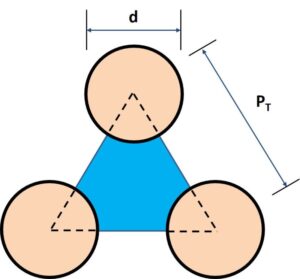

出典:Webbusterz

バッフルはシェル側の流体をジグザグに流して、チューブ側と直交流として伝熱変更を大きくする機能を持っています。

また、バッフルはチューブのサポートとしても機能もあり、重量を支持するだけでなく、振動防止の役割も持っています。

バッフルの形式、間隔、切り欠きが不適当たど、シェル側で流体が滞留し、汚れの堆積、腐食の原因となりますので、慎重に設計する必要があります。

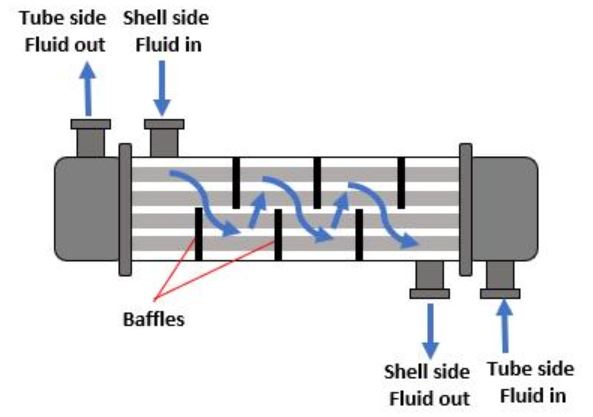

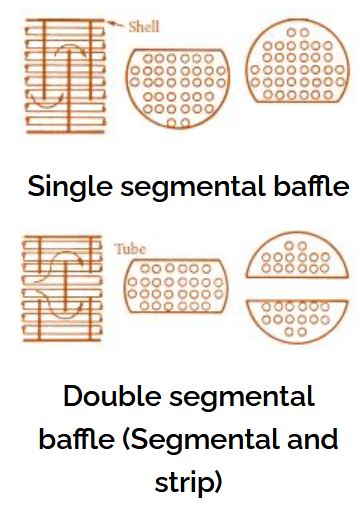

バッフル形式

バッフルのタイプで最も一般的なものはセグメントバッフルですが、二重セグメントバッフルが多く使われます。

出典:Webbusterz

上:単一セグメントバッフル

下:二重セグメントバッフル

二重セグメントバッフルは単一セグメントバッフルの80%の間隔にしても、同程度の伝熱係数、圧力損失になるので、バッフル間隔を縮小したい時や圧力損失を小さくしたい時に有効です。

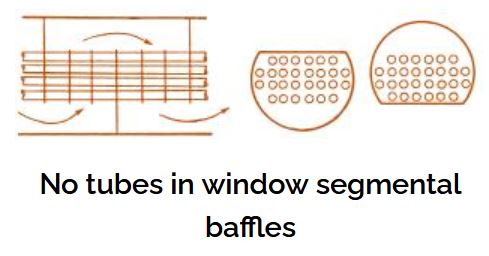

また、No tubes in window(NTIW形)バッフルも多く用いられます。

出典:Webbusterz

NTIW形バッフルは切り欠き部分にチューブが全くないので、1枚のバッフルですべてのチューブを支持することがきます。さらに流体はチューブに対して直交に流れ、その流動に関係なくバッフルを設けることができるので、チューブの振動防止に非常に有効となります。

ただし、他のタイプと比べてシェル径が大きくなるというデメリットがあります。

バッフル間隔、切り欠き

バッフル間隔は熱交換器の許容圧損から決められるが型式や切り欠き比と密接な関係があります。

汚れやすい流体の場合、切り欠きを大きくしすぎると汚れが広がるため、むやみに大きくしないようにします。また、バッフルのすきまから漏れて逃げる量が多くなって伝熱効果が悪くなります。

シェルの仕様

シェルの数

一般的に、シェルの数はパス数とシェル側/チューブ側の両流体の入口/出口温度で決まります。

高温側と低温側の温度が小さく、一つのシェルだけでは必要負荷をカバーできない場合は、シェル数を増やすことを検討します。

シェルの大きさ

熱交交換機の据え付けやメンテナンス性の観点から、シェル径も無限に大きくすることはできず、最大でも1500~2000mm程度です。

一方、シェル径が小さすぎても加工が難しくなるため、最小は200mm程度が一般的です。

シェルのサイジングをした結果、上記を外れるようなシェル径になってしまう場合はタイプの変更、シェル数の追加、プロセスの再検討などを行う必要があります。

ノズル位置

シェルのノズル位置は、プロセス要求と構造、配置計画によって決まります。

一般的には冷却される流体は上から下へ、加熱される流体は下から上へ流れるようにノズル位置を決めます。

まとめ

今回の記事では多管式熱交換器(シェル&チューブ式熱交換器)の設計の留意点について解説しました。

熱交換器は様々な流体の加熱、冷却で使用される機器ですが、その中でも多管式熱交換器は最もよく使用されるため、どのようなプラントでも多管式熱交換器の設計を行う機会は多くあります。

最近ではHTRIなどのシミュレータが発達しており、タイプの指定やプロセス流体の条件を入力するだけで、自動で熱交換器を設計することも可能ですが、実際の設計の手順や計算の中身を知っておくことは重要です。

この記事が役にたてば幸いです。ではまた他の記事でお会いしましょう。