今回の記事では二重管型熱交換器の設計における一般的な留意点について解説します。

二重管型熱交換器は、一般にプレート熱交換器で対応できないような高圧に対しても対応できる他、完全向流型の構造が採用できるため、高温流体と低温流体の温度が交差するようなプロセス条件下でも対応可能という特徴があります。ただし、各メーカー独自の特殊構造が採用されることもあるため、シェル&チューブ式熱交換器と比較してコストは高めになります。

次項からそれぞれの留意点について解説していきます。

熱交換器の各タイプの特徴についてはこちらの記事を参照ください。

合わせて読みたい

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・【熱交換器】プレート熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

二重管型熱交換器の型式選定

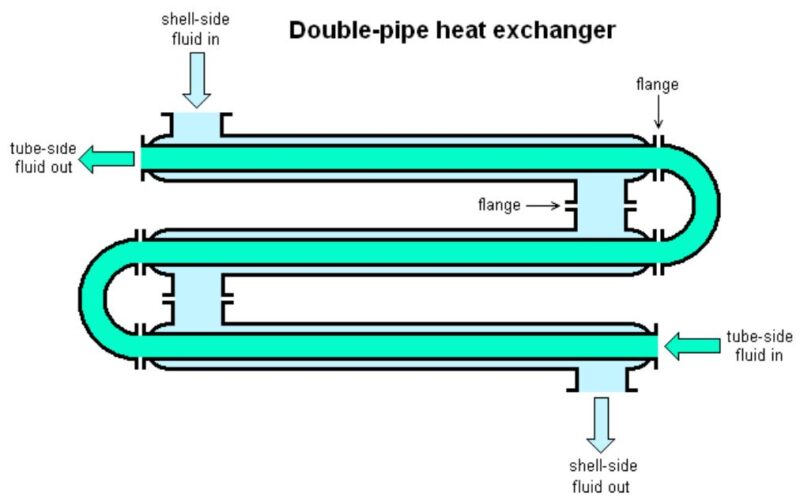

二重管型熱交換器は大きく分けて直感型二重管熱交換器とヘアピン型熱交換器の2つの形式に分けられます。

これらは、メンテナンス時の分解要否、運転時の胴・チューブ・の長手方向熱膨張差、内部流体の危険性・可燃性、設計圧力・設計温度、機器サイズ等を考慮して選定されます。

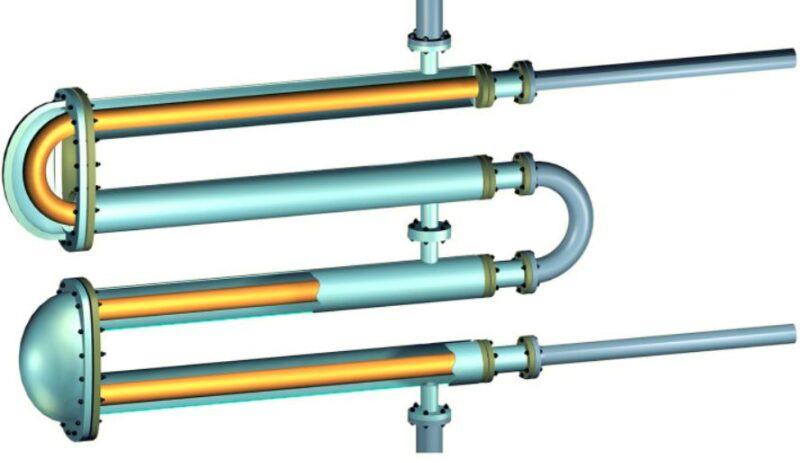

直管型二重管式熱交換器

上図のように、内管・外管がそれぞれ直管で、外管が内管の外面に溶接固定された熱交換器です。

一般に両側流体を完全向流にして、複数の機器を直列に接続した機器構成となることが多ですが、構造が最もシンプルなため、最も安価です。

この形式は次のような場合に採用されることが多いです。

- 両側流体の流量が少ない場合

- 外管と内管の熱膨張差が小さい場合

- 多管式熱交換器のチューブ破裂時の対策が難しい場合

外管と内管の熱膨張差が大きい場合は、後述のヘアピン型に変更するか、この熱膨張差を吸収するために外管に伸縮継手などの応力を緩和する装置を設ける必要があります。

ヘアピン型熱交換器

ヘアピン型熱交換器は、上図のように内管をU字型にした構造です。

内管・外管の熱膨張差が大きく、強度上、直管型二重管式熱交換器が採用できない場合に採用されます。また、内管は外管の中を自由に熱膨張でき、かつ直管部長さが直管型二重管式熱交換器の約半分で済むため、据付面積を低減できるメリットもあります。

一般にヘアピン型熱交換器ではチューブバンドルが分解可能な構造が採用されており、メンテナンス時には胴側・管側ともに機械式洗浄が可能です。 ただし、内部流体の漏洩防止の観点から完全溶接構造のものが採用されることもあります。

上記のような理由から、二重管型熱交換器では最もよく使用される形式です。

設計マージン

熱交換量

プラントのマテリアルバランスやヒートバランスから求められる必要熱交換量に対し、熱交換器の設計ではある程度のマージンを考慮する必要があります。

マージンは一般的に流量ベースで10%程度を取ることが多いですが、このような設計マージンはプロジェクト初期において基本設計条項で規定されることが普通なので、熱交換器設計担当者は基本設計条項をよく理解しておく必要があります。

圧力損失

熱交換量と同様に、圧力損失においても圧力バランスの計算値に対し10%程度を見込むことが一般的です。

材質の選定

応力腐食割れ

冷却水サービスで内管にオーステナイト系ステンレス鋼製のチューブや配管を使用する場合は塩素イオン濃度に注意が必要です。

冷却水中の塩素イオン濃度が高く、かつ内管の表面温度が高い場合(一般には60 ℃以上)では、応力腐食割れを生じる可能性が高まります。

鋳造品

鋳造品は圧延材や鍛造品に比べて材料品質が劣るため、一部のパーツ(U字曲げ部外面の胴側特殊カバー部など)を除いて推奨されません。

熱処理

内管のU字管については、U曲げ後の熱処理が必要になる場合があります。(API663規定)

ただし、二重管熱交換器はU曲げ半径が大きく緩やかとなるため、一般のシェル&チューブ式の熱交換器に比べて熱処理が要求されるケースは少ないです。

また、熱交換器の内部流体に次のような流体(一例)を流す場合は溶接後熱処理(PWHT)が要求されることもあるため注意が必要です。

溶接後熱処理(PWHT)が要求される場合(例)

・ 苛性ソーダ水溶液

・ モノエタノールアミン(MEA)水溶液

・ ジグリコールアミン(DGA)水溶液

・ アミノジイソプロパノールアミン(ADIP)水溶液

・ ASME 31.3規定の P-No.3, 4 and 5A/B/C を使用かつ水素サービス

構造設計

段積み数

段積み数は輸送可能サイズや配置上の制約を考慮して決定

されます。一般的には次の通りになります。

<直管型二重管熱交換器>

一般的に、段積み数の制約はありませんが、最大高さが2.5 m以下とします。

<ヘアピン型熱交換器>

一般的に、最大段積みが2段以下(シェルが4つ以下)かつ最大高さが3 m以下とします。

外管の肉厚

TEMAに基づいた設計をする場合、内径・材質ごとに、耐圧設計に基づく必要最小板厚と比べて大きい方の厚み以上とする必要があります。一例として、TEMA Class Rを適用したときの最小厚みは次の通りです。

<炭素鋼/低合金鋼>

・ 6"以下 : Sch.40

・ 8"以上12"以下 : Sch.30

・ 14"以上28"以下 : Sch.Std(9.5mm以上)

<ステンレス鋼>

・ 4"以下 : Sch.40S(3.2mm以上)

・ 6"以上12"以下 : Sch.10S(3.2mm以上)

・ 14"以上28"以下 : Sch.10S(4.8mm以上)

内管の外径

二重管熱交換器では内管としてチューブ材ではなく、配管材が使用されます。

適用される内管のサイズは0.5"~4"程度が一般的とされますが、基本的に規格や標準の制限が無いことから、メーカー標準に従うことが多いです。

内管の肉厚

一般的に次の肉厚が採用されることが多いですが、耐圧試験の圧力に対応できるような厚みである必要があります。また、API521に基づくチューブ破断に対応する場合、内管の肉厚は接続配管以上の肉厚とし、かつ腐れ代も考慮する必要があるため、接続配管の肉厚もよく確認しておく必要があります。

<炭素鋼/低合金鋼>

・ Sch 40

<ステンレス鋼>

・ Sch 10S

内管の製造法

内管に配管材を用いる場合は、原則としてシームレス配管を採用します。ただし、シームレス管が採用できない場合は溶接管が許容されることもありますが、その場合はFull RTを実施して品質を確保します。

非破壊検査についてはこちらの記事を参照ください。

衝撃緩衝版

シェル&チューブ式熱交換器と同様に胴側流体の流入口には、伝熱管の外面エロ―ジョン防止の観点から衝撃緩衝版(インピンジメントプレート)が設置されます。

ただし、TEMAに基づく構造によっては設置不要となる場合もあります。また、ヘアピン熱交換器についてがAPI 663により、バンドルを上下逆に入れ替えての運転を可能とすべく、胴側入口ノズル直下と出口ノズル直下の両方に設けるよう規定されています。

その他の留意点

チューブ破断への対応

こちらの記事で解説している通り、熱交換器の設計においてはチューブ破断(Tube Rupture)を考慮した設計が必要になることがあります。

しかし、二重管熱交換器では、内管をチューブの代わりに厚肉のパイプ一本とすることで、チューブ破裂ケースを考慮する必要はないとされています。

周期荷重

熱交換器に周期荷重が作用する場合は、周期荷重の種類、大きさ、繰り返し回数などを購入者が機器仕様書に記載し、疲労強度解析の要否を確認する必要があります。

複数機器の中間配管

熱交換器が複数シリーズで連結して設置される場合、各熱交換器をつなぐ胴側・管側の中間配管は熱交換器メーカー所掌とすることが一般的です。

この配管は通常の配管と同じ規格(JIS、ASMEなど)に従って設計、製作されることが一般的で、漏洩有無については熱交換器と中間配管を一体で水圧試験を実施します。

フィンの設置

管内に冷却水、胴内にガスを流して熱交換する場合、伝熱性能はガス側の伝熱係数が支配的となり、ガス側の伝熱性能を向上しないと機器サイズ(必要伝熱面積)は小さくなりません。

このような場合、ガス側の伝熱性能を改善することを目的として、内管(チューブ)の外面にフィンを設置して伝熱面積の向上を狙うことがあります。

ただし、外管側が汚れやすい流体の場合は、フィンの溝に汚れが付着し伝熱が阻害されるため、フィンの採用は推奨されません。

(フィンをジェット洗浄すると損傷する可能性があるため、汚れの除去も難しい)

U字管(内管)の最小曲げ半径

エルボを直管に周溶接する場合は、最小U曲げ半径はパイプの呼び径とし、一般的に熱処理は不要です。ただし、エルボと直管との周溶接部には100% RT+MT(またはPT)の適用で健全性の確保が必要です。

また、真直鋼管をU曲げ加工する場合は、一般的に最小U曲げ半径を鋼管の呼び径の1.5倍とし、U曲げ半径が内部パイプの呼び外径の5倍以下の場合は、U曲げ部の残留応力除去を目的とした熱処理の実施が必要とされています。

まとめ

二重管熱交換器の設計における一般的な留意点について解説しました。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。