今回の記事ではプロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法について解説します。

Aspen+やPROIIなどのプロセスシミュレーターを用いて化学プラントのシミュレーションモデルを作成する際は、熱交換器、塔槽類(ドラム、蒸留塔など)、反応器、回転器などの各機器をモデルユニットとして入力しますが、この時、各モデルユニットには圧力損失を入力する必要があります。

もちろん、圧力損失を入力しなくても、全体の圧力バランスに矛盾が無ければシミュレーションとして成立するのですが、実運転では各機器に何らかの圧力損失が発生するため、シミュレーション上でも適切な圧力損失を入力しておかないと、精度良くシミュレーションを行うことができません。

メーカーの情報があればその圧力損失を入力すれば良いですが、プラント設計初期段階においては、そのような情報はありません。

そこで、今回の記事ではプロセスシミュレーション上の各機器(モデルユニット)における一般的な圧力損失の考え方、設定方法について解説します。

合わせて読みたい

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・【プラント設計基礎①】基本設計条項(Design Basis)

・【プラント設計基礎③】プロセスフロー図(PFD)、マテリアルバランス

・水素は減圧すると温度が上昇する?知っておくべき圧縮水素の物性について解説

・オルト水素、パラ水素とは?液化水素プラントの設計で知っておくべき物性について

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・タンク、ベッセルの排水時間の計算方法の解説

・タンク,ドラムの液面計ノズル位置と滞留時間の決め方の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・サットンの式とは?毒性ガス、可燃性ガスの着地濃度の計算方法について解説

・プラントのプロセス制御性と最適な制御方式の考え方について解説

熱交換器

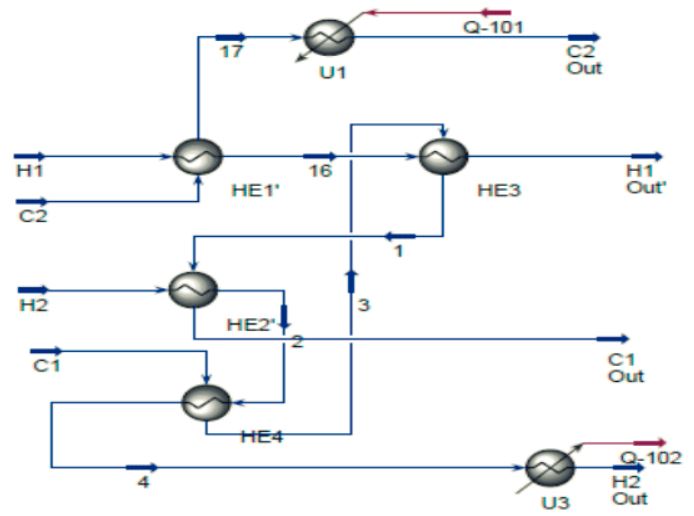

熱交換器はプラントの代表的な静機器の一つであり、プロセスシミュレーションでも頻繁に使用されます。

こちらの記事でも紹介している通り、熱交換器には様々なタイプがありますが、シミュレーションをモデリングする際はタイプの区別をせず「熱交換器」のモデルユニットを使用することが多いです。

※シミュレーターの中には多管式熱交換器、空冷式熱交換器などを区別することが出来ますが、プロセスの概略検討を行う段階では作業効率化のため、区別しないことがほとんどです。

プロセス流体を加熱、冷却するだけであれば、圧力損失の大きさはプラント全体のシミュレーションの精度に大きな影響はありませんが、相変化がある熱交換器の場合は大きく影響する可能性があります。

特に蒸留塔は塔頂のオーバーヘッドコンデンサーの下流で圧力制御を行っており、圧力損失の与え方で蒸留塔の運転圧力が決まるため、熱交換器の圧力損失は蒸留塔の性能に影響を与えてしまいます。

圧力損失の目安

熱交換器のタイプにより圧力損失は異なりますが、目安は下表の通りです。

その他、熱交換器のモデルユニットに圧力損失を入力する際の留意事項は以下の通りです。

・ 一般的に多管式のシェル側に大きな圧力損失を入力すると、バッフル間隔、切欠を厳しくする事になるため、伝熱に寄与する流れが相対的に減少し、現実的な設計にならないことが多いです。

・ 多管式のチューブ側は、パス数の増加で圧力損失に応じて伝熱性能を向上できるので、大きな圧力損失を与えることは許容されます。

・ バイパスがある場合は、バイパスラインの調節弁の圧力損失を熱交換器出で消費する事になるので大きめに入力します。逆に熱交換器の 差圧が小さくなり過ぎると、調節弁が制御不能になるため、一定の差圧を与えるように留意する必要があります。

・ 熱交換器のモデルユニットに対して、出口温度ではなく、熱負荷(Heat Duty)を入力する場合は、圧力損失の影響は大きくなるので注意が必要です。

・ 蒸留塔のリボイラは1理論段として計算するので、モデル上は分割する必要はありません。

・ 蒸留塔の塔頂リフラックスドラムで圧力制御する場合、コンデンサーやトレイの圧損が異なると、塔底温度がずれるため、リボイラの設計条件がずれることになります。これらの圧力損失のずれが大きい場合は、シミュレーションをやり直す必要があります。

・ 液体の冷却用の熱交換器では、圧力損失の大小で相変化しないかを確認し、条件を設定する必要があります。

・ 気相の場合は、相変化がなければ熱負荷の計算にはそれほど影響しませんが、途中で相変化を起こす場合は注意が必要です。

塔槽類

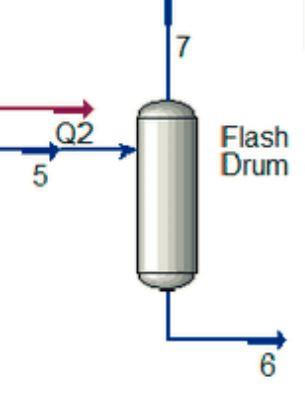

ドラム・タンク

ここでは、ドラムは単純に気液分離を行うフラッシュドラムのことを指します。

このようなドラムは、当然プロセスシミュレーションのモデルに組み込む必要がありますが、実際の運転では、圧力損失はほとんど無いとみなしても問題ありません。ただし、デミスターが設置されることも多いので、そのような場合は、シミュレーションモデル上では5kPa程度の圧力損失を入力しておけば十分です。

一方、タンクについては実際の設計では液体を貯蔵するための機器ですが、シミュレーション上では特にモデリングする必要はありません。(単純に液体のバッファーとしてみなすことができるため)

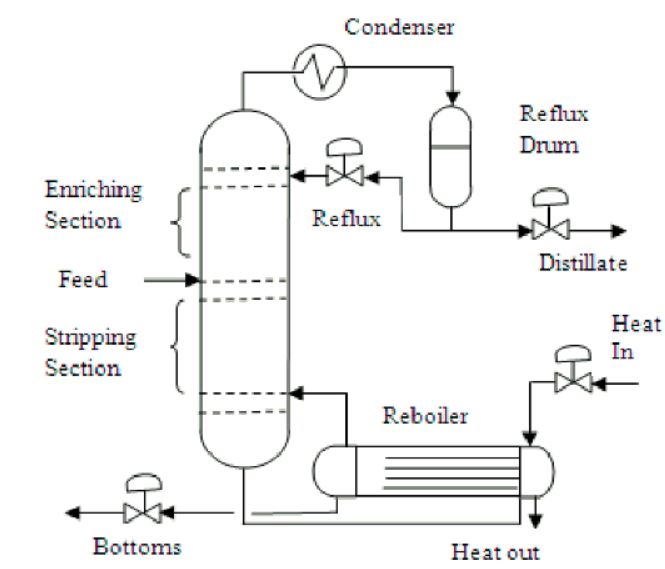

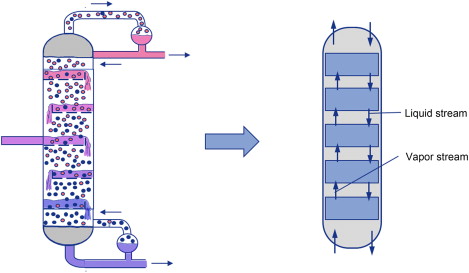

蒸留塔

シーブトレイやバルブトレイのような棚段塔の場合、蒸気はトレイ上の液深の抵抗に打ち勝って上昇していくため、トレイ1段当りに入力した許容圧損を元に塔全体の圧力損失を入力する必要があります。目安として、トレイ1団あたりの堰の高さ約80-100㎜を抵抗となるので、実段数で10段あたりの1m程度の液ヘッドを圧力損失として入力すれば問題ありません。

ただし、プロセスシミュレーション入力する理論段と実段数は異なるので、シミュレーション結果を用いてデータシートを作成する際はご注意下さい。

の場合、使用する充填物の形状(濡れ面積)と大きさに応じた圧力損失を入力しますが、目安として一充填層当り 5kPa、充填高さ1mあたり 1kPaとなります。

蒸留塔ではトレイ、充填物の圧力損失により、塔頂よりも塔底の圧力が高くなりますが、この時は他の液ヘッドは考慮する必要はありません。また、圧力損失の分だけ塔底圧力が上がり、沸点も見合いで上昇するので適切な圧力損失を入力することが重要です。そのためには、トレイや充填物のメーカーのデータをできるだけ早期に入手する必要があります。

塔頂にコンデンサーがある場合、蒸留塔の圧力は、凝縮温度に影響されるため、冷却媒体に応じ、現実的な温度となるよう圧力を決める必要があります。

例えば、冷却媒体を冷却を用いた場合、あまりにも低い温度を凝縮温度とすると、膨大な冷却水が必要となり不経済となります。一般的には、冷却水の戻り温度+3~5℃を凝縮温度の目安とします。

空冷式とする場合は、大気温度(乾球温度)+20℃を出口温度として、 これ以上冷却する際に冷却水熱交換器(トリムクーラー)と組み合わせることが多いです。

低運転負荷の場合、トレイ上の液抵抗も減少するので、定格時(100%負荷)から圧力損失を70%程度に低減することが可能です。

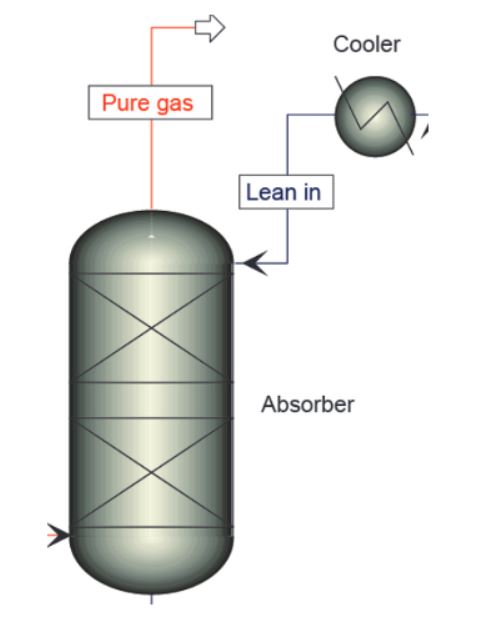

吸収塔

吸収塔やストリッパーも蒸留塔同様、充填物などの内容物により圧力損失を入力する必要があります。

濡壁塔のように充填物が無い吸収塔の場合、抵抗は非常に小さいものの、液膜/液滴の抵抗を潜る分の圧力損失があるので、理論段に見合いの圧損を与える必要があり、 通常は1塔あたり5~10kPaの圧力損失を入力します。

反応器

反応器の圧力損失は、充填される触媒の粒径、形状によりますが、触媒層1mあたり10kPa、各触媒層で30kPa程度の圧力損失を見ておけば十分です。

この値はやや高めに見てしまっている可能性はあるものの、相変化がない場合、その影響は小さいです。

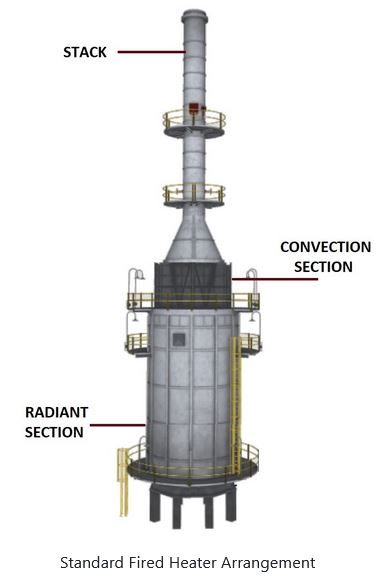

加熱炉

天然ガスの改質炉のように、化学反応を起こす加熱炉に対しては、触媒層の圧力損失を入力する必要があります。

加熱炉の圧力損失は他の機器よりも大きく、天然ガス改質炉のような大型の加熱炉では350kPa程度の圧力損失となります。

比較的小型の円筒式加熱炉の場合、相変化の有無やパス数にもよりますが、100kPa程度の圧力損失となります。

また、燃焼側と排ガス側は分けて計算する必要がありますが、燃焼室は若干の負圧となるものの、シミュレーション上では大気圧として計算して問題ありません。

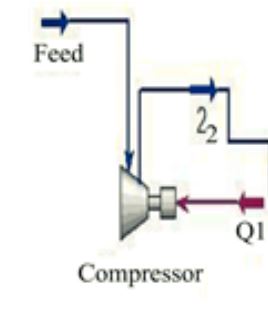

圧縮機

プロセスガスに水分が含まれている場合、圧縮機は吐出側のアフタークーラー冷却した際に凝縮液が発生することがあるので、圧縮機のモデルユニットには、アフタークーラーも組み込む必要があります。また、その時の圧力により凝縮液の発生量も影響されるため、圧力損失は正確に入力する必要があります。

アフタークーラーの圧力損失の考え方は上述の熱交換器と同様です。

配管、計器

配管

プロセスシミュレーションは、出口条件における平衡状態を計算するために、配管を独立したモデルユニットとして計算する必要がありません。

ただし、配管の途中で相変化を生じる場合や、配管の圧力損失を確認したい場合は、配管のモデルユニットを入力します。

また、プロセスシミュレーションでは配管の圧力損失に焦点を当てて計算することも可能です。

配管の圧力損失は、取り扱い流体や材質にもよりますが、気相の場合は、標準流速で流れていれば10~20kPa / 100 m程度で見ておけば十分です。ただし、蒸留塔のオーバーヘッド配管の場合は3-5 bar/100m程度とする必要があります。

その他、配管設計においては過大な流速によるエロージョンに注意する必要があります。

エロージョンについてはこちらの記事を参照下さい。

計器

遮断弁や計器については、プロセスシミュレーションでモデル化する必要はありませんが、調節弁にオリフィスついては、一定の圧力損失を見ておく必要があります。

実際には計器メーカーで設計している圧力損失が正しいですが、検討初期では計器メーカーの情報が無い場合は、調節弁については70-100 kPa程度、オリフィスについては20 kPa程度の圧力損失を見ておけば十分です。

まとめ

今回の記事ではプロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法について解説しました。

Aspen+やPROIIなどのプロセスシミュレーターを用いて化学プラントのシミュレーションモデルを作成する際は、熱交換器、塔槽類(ドラム、蒸留塔など)、反応器、回転器などの各機器をモデルユニットとして入力しますが、この時、各モデルユニットには圧力損失を入力する必要があります。

もちろん、圧力損失を入力しなくても、全体の圧力バランスに矛盾が無ければシミュレーションとして成立するのですが、実運転では各機器に何らかの圧力損失が発生するため、シミュレーション上でも適切な圧力損失を入力しておかないと、精度良くシミュレーションを行うことができません。

プラント設計初期段階においては、そのような情報はありませんが、本記事では各機器の一般的な圧力損失の入力例について解説しました。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。