今回の記事では固定床・管型反応器への触媒充填手順と注意点について解説します。

プラントの安定運転と触媒性能の最大化を実現するためには、触媒の充填作業が極めて重要です。

特に固定床反応器や管状反応器では、充填の均一性や安全性がそのまま運転効率や触媒寿命に直結します。

本記事では、固定床反応器・管型反応器それぞれのケースに分けて、実務で押さえるべき充填手順と注意点を解説します。

合わせて読みたい

・「トルートンの規則」「Guldbergの通則」とは?蒸発熱、臨界温度の簡単な推算方法について解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・タンク、ベッセルの排水時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【配管】放熱/入熱による任意の地点における配管温度の導出

・【配管】放熱計算による配管が凍結するまでの時間の推定-伝熱モデルの解説-

・エジェクター(Ejector)の駆動空気量の算出方法について解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・【触媒】触媒劣化の原因とは?代表的な要因とその特徴ついて解説

・【触媒】触媒劣化対策について解説/原因究明から設計改善まで

固定床反応器への充填

事前準備と確認事項

まずは固定床反応器の触媒充填について解説します。

触媒の充填作業では事前準備が重要です。以下に事前準備と確認作業をまとめました。

事前準備と確認作業(固定床反応器)

・ 使用する触媒の種類と必要量を確認し、ドラム缶・コンテナ・フレコンなどを準備。

・ 反応器内に異物がないことを確認。

・ 触媒受皿(グリッド)やステンレス金網の格子目が触媒サイズの半分以下であるかを確認。大きい場合はセラミックボール・アルミナボールなどを80〜150mmの厚さで敷く。

・ 耐熱・耐衝撃性のある充填材を選定。二次改質反応器では高純度アルミナボール(シリカ含有量0.1〜0.2%以下)を使用。

・ 反応器の接続部・温度計の位置・配管内の異物や水分の有無を確認。

・ 作業に使用しないマンホール・ハンドホールはすべて閉鎖。

・ 触媒ドラム内に破砕片や粉が混入していないかを検査し、必要に応じて篩い分け。

充填方法と注意点

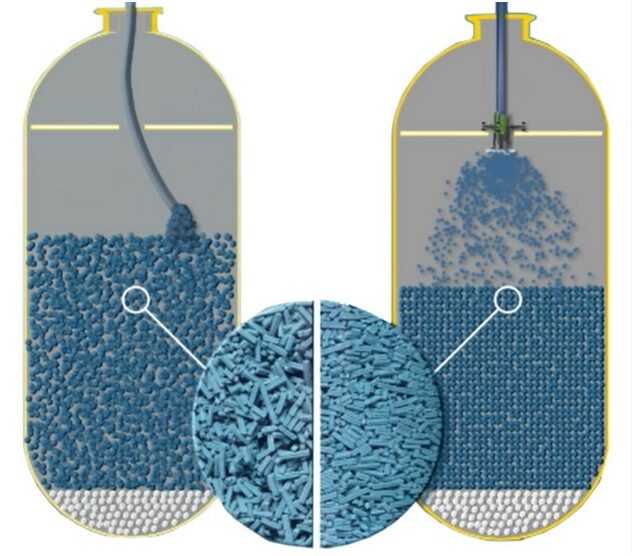

触媒は割れやすく、粉化しやすいので、充填作業は慎重に行う必要があります。

注意点をまとめると以下の通りです。

触媒充填の注意点(固定床反応器)

・ 触媒の落下高さは60〜90cm以内に抑える。

・ 一度に大量に投入して後から均す方法は避け、常に均一な高さで充填。

・ 分級を防ぐため、触媒サイズにばらつきがある場合は特に注意。

・ 充填後は容量・重量・充填高さを確認し、バッチ番号・ロット番号を記録。

・ 触媒層の上部にも下部と同様に金網やイナートボールを設置し、必要に応じて15cm程度の厚さでアルミナボールや大粒触媒を敷く。

・ グリッドがある場合は固定式・浮遊式のいずれかを選定。

・ 充填量は容積基準で管理し、重量はクロスチェックとして扱う

・ 最密充填ではドラム比重よりも3〜10%重くなることがある。

作業員の安全対策

また、安全対策も重要です。主な安全対策は以下の通りです。

触媒充填の安全対策(固定床反応器)

・ 防塵マスクの着用と通風の確保。

・ 触媒を踏まないよう板を敷いて体重を分散。

・ 触媒は直接投入せず、バケツやホッパー・充填機を用いて慎重に充填。

還元触媒の場合

アンモニア合成触媒や低温転化触媒、水素添加用触媒などの還元触媒は、酸化発熱のリスクがあるため、より慎重な取り扱いが求められます。

還元触媒の注意点は以下の通りです。

還元触媒充填の注意点

・ 作業前に社内安全部門の承認を得る。

・ ドラム開封後は空気との接触を最小限にし、迅速に充填。

・ 反応器内に空気が流入しないよう、不活性ガス雰囲気を維持。

・ 作業員には空気マスクと非常時の空気供給ラインを確保。

・ 温度計を作動させ、触媒層の温度を常時監視。

・ 必要に応じて触媒充填・抜き出しを専門業者に委託する。

管型反応器への充填

管型反応器では、すべてのチューブが並列接続されており、1本でも不完全な充填があると全体の運転に支障をきたします。そのため、全チューブに対して均一かつ適正な充填が求められます。

事前準備と確認作業(管型反応器)

・ ピッグテイルや入口ヘッダーに異物がないこと。

・ チューブ内の清掃と触媒受皿の設置確認。

・ 空塔状態での圧力損失を事前に測定。

・ 触媒ドラム内の破片・粉の有無を検査。

充填後の圧力損失測定

管型反応器では、偏流が発生すると反応器内でのホットスポットが発生したり、予期せぬ副反応による製品品質の悪化リスクがあるため、実運転では各管への流れが均一でなければなりません。

そのため、各管への触媒充填が均一であることを確認するべく、充填後に触媒層の圧力損失を測定しておくことが推奨されます。

圧力損失の測定は空気で行い、各管の許容偏差は±5%、理想的には±2〜3%以内とされています。

許容偏差を逸脱している管があれば、その管は触媒を抜き出し、再充填後に再測定して許容偏差内に納まることを確認します。また、この時の圧力損失データは保存しておくことが推奨されます。

まとめ

触媒の充填作業は、単なる物理的な作業ではなく、反応器の性能と安全性を左右する重要な工程です。

固定床反応器、管型反応器それぞれに応じた適切な手順と注意点を理解し、現場での実践に活かすことが求められます。

特に近年では、均一充填技術や専門業者の活用も進んでおり、より高精度な運転管理が可能となっています。