今回は運転法案(POD作成)について解説します。

合わせて読みたい

・プラント建設プロジェクトでは頻出!必ず覚えておきたい契約用語、貿易用語集

・プラントエンジニア必見!プラント設計でよく使うエンジニアリング用語集

・プロセスエンジニアって何をする仕事?

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・「設計温度」「最高運転温度」「最高使用温度」は何が違う?各温度について徹底考察

・【プラント設計基礎③】プロセスフロー図(PFD)、マテリアルバランス

・【プラント設計基礎⑤】P&ID~プラント建設プロジェクトにおける位置づけ~

・【プラント設計基礎⑥】配置図(レイアウト、プロットプラン)~基礎知識と考え方~

・【プラント設計基礎⑦】機器リスト~プラント規模を把握する~

・【プラント設計基礎⑨】P&IDの作成手順の解説~プラント基本設計で記載すること~

・【プラント設計基礎⑩】P&IDの「変更管理」とは?P&ID作成時の注意点の解説

・【プラント設計基礎⑪】プラント建設費の構成と建設契約方式の解説

・プラントのプロセス制御性と最適な制御方式の考え方について解説

運転法案(POD)とは

運転法案とは、プロセスフロー図(PFD)上で、プラントの運転の非定常操作(スタートアップ、シャットダウンなど)や安定運転のための情報、メンテナンス方法を考慮し、それに必要な配管や配管部品、計器の設置場所などを検討することです。

プロセスフロー図(PFD)の目的は、プラントの機器、配管構成、運転の制御思想、マテリアルバランスを記載することですが、これらはあくまでも通常運転状態における必要最低限の情報だけです。

(PFDについてはこちらの記事を参照ください。)

そのため、PFDだけでは、そのプラントの非定常操作(どのように立ち上げ(スタートアップ)、立ち下げ(シャットダウン)するかを)や、プラント安定運転に必要な情報についても理解できません。

また、緊急時対応やメンテナンス、試運転前の準備(プレコミッショニング/Pre Commissioning)時の操作についても、PFD上では表現できません。

上記のような操作、運転方法を検討し、理解できるようにPFD上に配管、機器、計器を追加して表示したフロー図をProcess Operation Diagram (POD)と呼びます。

また、PODを作成する作業を運転法案の検討と呼びます。

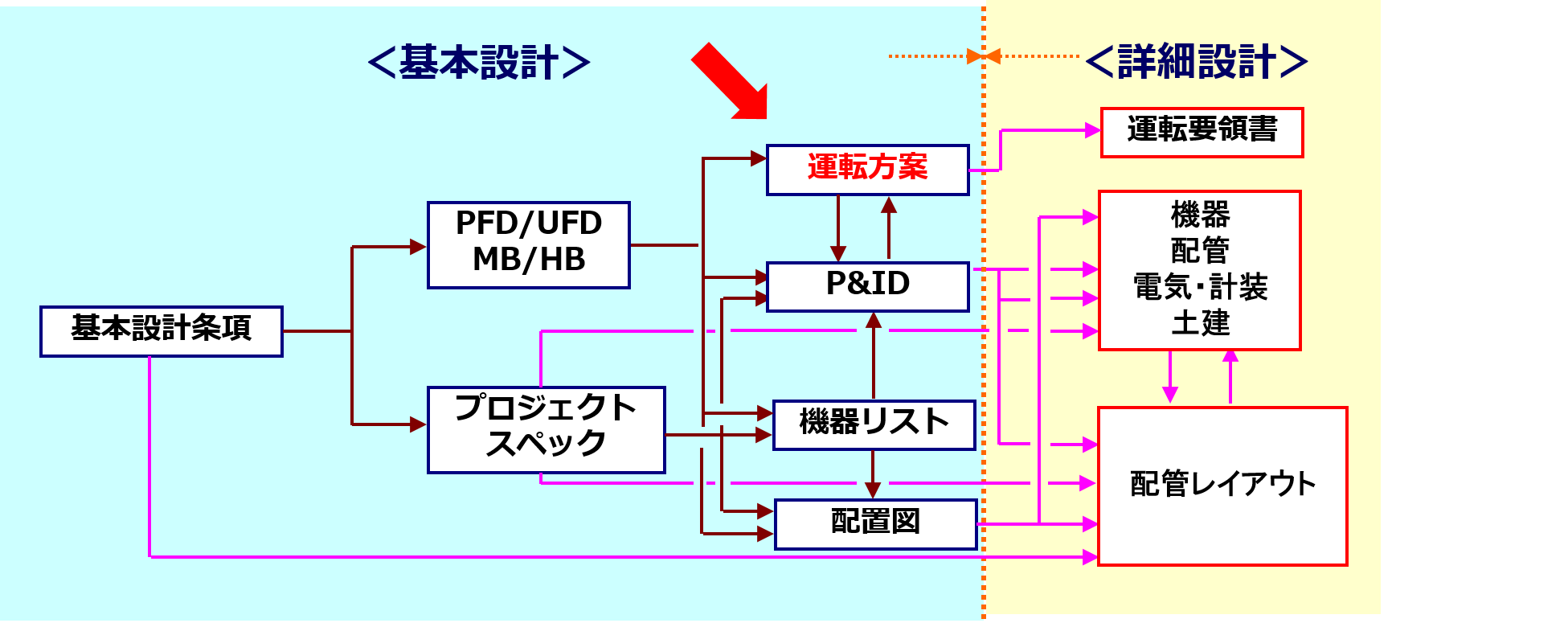

別の言い方をすると、PODの作成はP&ID作成の下準備にあたる作業です。

P&IDについてはこちらの記事を参照ください。

会社によっては、わざわざPODを作成せずに、PFDとP&IDのみを作成することも多いでしょう。

恐らく、P&ID作成時に非定常操作も考慮しながら作成しているのだと思います。

管理人の意見としては、一旦PODを作成して必要なラインを検討してから、詳細をP&IDに展開する方が、検討のヌケが少なく、後から配管、計器の追加となるリスクが減りますので、P&IDの前にPODを作成することを推奨しています。

通常、PFDは数枚~10数枚ですが、P&IDは数十枚~100枚超のページ数がありますから、いきなりP&IDベースで検討を始めてしまうと、どうしても検討が甘くなってしまうリスクが高くなってしまいます。

プラント設計に熟練した経験豊富なエンジニアであれば、非定常運転時にどのような配管、機器、計器が必要か分かっているため、このようなやり方でも問題ありませんが、比較的経験の少ない若手エンジニアだと、そのリスクは高くなってしまいます。

POD作成対象となる運転操作、運転モードを大きく分けると以下の通りです。

運転操作、運転モードの種類

① スタートアップ(Start up)

② シャットダウン(Shut down)

③ プレコミッショニング(Pre Commissioning)

④ プラントの安定運転

① スタートアップ(Start up)

①-1 系内パージ、窒素置換ライン

反応器内の触媒層の窒素パージや、機器の窒素置換などの操作が該当します。

窒素配管をどこに接続するか、PFD上で検討します。また、窒素配管が常設配管とするのか、仮設配管(ホースステーションから仮設ホースで接続するなど)にするかについても、検討します。

触媒層をパージする時は流れ方向も重要ですがら、流れ方向も明記しておきます。

①-2 スタートアップ用のバイパスライン、ベントライン

スタートアップ時は運転条件が大きく変動しますから、機器の損傷、運転トラブルを防ぐために、運転が安定するまで特定の機器をバイパスしたり、次工程が受け入れ準備が整うまではベントしたりします。

また、この時は製品のスペックを満足していなので、オフスペックの製品を専用のドラム、タンクへ送るラインも検討します。

その時の運転に必要な配管、バルブなどを検討し、PFD上に追記します。

①-3 液張りライン

機器によってはスタートアップ前に溶剤を張り込む必要があるものがあります。

その張り込みあたり、フィルターの有無、張り込み場所、バイパスライン使用有無を検討します。

また、この時に溶剤を系外からどのように受け入れるのか検討し、手順も明記しておくと詳細設計への展開がスムーズになります。

①-4 循環運転ライン

実液、実ガスを受け入れる前に、窒素や溶剤で循環運転し、温度、圧力と調整することで、プラント全体のスタートアップがスムーズになります。

例えるなら、バトンリレーで次の走者がバトンを受け取るまえに走り始めるようなイメージです。

この循環運転に必要な配管、バルブを検討し、PFD上に追記し、循環運転範囲を明記します。

①-5 触媒の還元ライン

触媒の種類によっては酸化されて活性を失った状態になっていますので、実液、実ガスで運転する前に前処理(還元(Reduction)や硫化(Sulfiding)が必要になることもあります。

前処理に必要な流体の接続箇所、前処理範囲、終了時のパージ方法を検討してPFD上に明記します。

また、前処理に必要な流体を外部から受け入れる場合の受け入れ方法、処理方法についても、この段階で検討しておくと、詳細設計への展開がスムーズになります。

② シャットダウン(Shut down)

②-1 脱圧、液抜きライン

シャットダウン後のメンテナンス(定修)を考慮して脱圧、液抜きラインを検討します。

系内流体の性状、安全性を考慮して、脱圧方法、液抜き方法を検討します。

例えば、脱圧では、大気に放出しても良いのか、フレアーに送るか、安全に脱圧するにはどこから脱圧すべきか、を検討してPFD上にラインを追記します。

液抜きでも同様に、大気中に出してもよいのか、配管で地下ドラムに送る(Closed Blow down)検討します。

②-2 縁切り(Evacuation)

一部の工程だけのシャットダウンを検討する場合や、シャットダウン後に窒素雰囲気で保持しておく場合は、他工程や系外との縁切りを行う必要があります。

その方法、範囲について検討し、PFD上に明記する必要があります。

縁切りの方法の代表例としては、スペクタブルブラインドを用いるか、ダブルブロック&ブリードなどがあります。

②-3 スチームアウト(Steam Out)

運転する流体の性状や機器によっては、系内に炭化水素蓄積して機器能力が落ちたり、運転トラブルの原因となることがあります。

そのため、蓄積した炭化水素を除去するために、蒸気で洗浄することがあります。

この操作をスチームアウトと呼びます・

スチームアウトの範囲や蒸気接続場所を検討し、PFD上に明記します。

③ プレコミッショニング(Pre Commissioning)

③-1 配管洗浄(Chemical Cleaning、Steam/Air Blow)

プラント建設時、現地に到着した配管は、鉄さび、泥、砂、グリスなど付着しており、非常に汚れています。

そのため、必ず配管の洗浄を行います。

洗浄の方法は様々な方法があり、薬液による化学洗浄(Chemical Cleaning)や蒸気、空気でごみを吹き飛ばす(Steam / Air Blow)などがあります。

この操作に必要な配管、機器、洗浄範囲をPFD上に明記します。

配管洗浄方法については、ここでは深くは触れませんが、別記事にて詳細を解説したいと思います。

③-2 総合気密試験

試運転開始前に、プラント系内を窒素など加圧して、漏れがないことを確認することを総合気密試験と言います。

しかし、各機器、配管の気密試験、低圧試験は、据え付け工事で実施するので、改めて総合気密試験を実施するかは各プロジェクト、各社の判断に委ねられます。

実施するのであれば、総合気密試験に必要な加圧範囲、加圧流体(窒素)の接続場所をPFD上に記載します。

④ プラントの安定運転

検討すべき項目は多くあるので、ここでは代表例を記載します。

④-1 分析方法、分析箇所(サンプリングポイント)

プラントの性能を確認するための分析(サンプリング)方法、分析箇所を検討します。

対象となるプロセス流体の重要度によって、分析頻度(定期サンプリングなのか、プラント異常時のみか)が決定されます。

また、分析が手動分析(現場で流体を採取して、ラボで分析する)か自動分析(オンラインアナライザー)かを検討し、PFD上に明記します。

④-2 安全弁の設置

プラントの運転異常時に圧力が上昇して機器破損、災害から守るために圧力放出装置の設置は必須です。

最もよく設置されるのは安全弁ですが、安全弁の設置場所、放出先について検討し、PFD上に明記します。

安全弁についてこちらの記事を参照下さい。

④-3 計器の設置

プラント運転を監視すること、性能を保証するために必要な計器を設置します。

PFD上ではControlに必要な計器のみを表示していましたが、ここではトラブル防止を目的とした監視、性能保証に必要な計器の設置場所、計器タイプを検討し、PFD上に明記します。

トラブル防止目的の例では、反応器の入/出に差圧計を設置して触媒層の圧損を連続監視したり、

性能保証のための流量計では、誤差が大きいオリフィス流量計ではなく、誤差の少ないコリオリ流量計を設置することを考えたりします。

POD作成例

前回の記事で解説したPFDを基にPODの作成例を解説します。

PFDについてはこちらの記事を参照ください。

この作成例で検討した項目は以下の通りです。

(1) 液張りライン追加

(2) 安全弁設置

(3) 加圧及び窒素パージ用に窒素ライン追加

(4) ガス配管の流量計の設置

(5) 蒸留塔のトレイに差圧計の設置

(6) 蒸留塔洗浄(Steam out)用に蒸気ラインの追加

(7) 蒸留塔リボイラ(E-001)行き蒸気ラインのHighest Pointにベントライン追加

(8) 蒸留塔Bottom配管のLowest Pointからのドレンライン追加

(9) 製品ライン(蒸留塔Bottom)にオフスペックライン追加

もし、この蒸留塔廻りのP&IDを作成するならば、上記の例で考えたようなPODをもとに、詳細な配管情報(材質、サイズなど)や必要バルブ、計器などを検討してP&IDを作成することになります。

上記の項目はあくまでも一例ですので、他にも検討すべき項目があるかどうか、考えてみて下さい。

P&IDについてはこちらの記事で解説しています。

まとめ

今回の記事では運転法案の検討業務として、POD(Process Operation Diagram )の作成について解説しました。

作成例では一枚のPFDにすべての項目を追記してしまいましたが、検討の項目によっては別々に分けて作成しても良いと思います。

(例えば、スタートアップ用で1枚、シャットダウン用に1枚など)

この図書自体は客先に提出する図書には含まれる、あくまでも社内検討のためという位置づけです。

しかし、P&IDを作成するための下準備として、プラントの運転(定常、非定常含む)を整理し共有するために重要だと考えています。

&ID作成後の詳細設計段階でも手戻りリスクが減らせますし、運転マニュアル作成時でもこれを参照することが出来るため、普段の業務ではPODを作成していなくても、PODを作成しておく意義は大きいと考えます。

プロセス設計担当のプラントエンジニア(プロセスエンジニア)であれば特に理解しておきたい内容です。

P&ID作成についてはこちらの記事も参照ください。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。