今回の記事では、化学反応プロセスで使用される触媒の触媒劣化対策について、解説/診断・原因究明・設計改善まで含めて解説します。

触媒は化学プロセスの心臓部とも言える存在ですが、長期運転や過酷な反応条件下では徐々に性能が低下していきます。

劣化を未然に防ぎ、再設計や更新の判断を的確に行うためには、劣化の兆候を見逃さず、原因を正しく突き止めることが不可欠です。

今回の記事では、触媒の劣化確認から原因究明、対策設計までの一連の流れを、実務に即した視点で解説します。

触媒劣化の種類についてはこちらの記事で解説していますので、あわせて参照してください。

合わせて読みたい

・「トルートンの規則」「Guldbergの通則」とは?蒸発熱、臨界温度の簡単な推算方法について解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・タンク、ベッセルの排水時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【配管】放熱/入熱による任意の地点における配管温度の導出

・【配管】放熱計算による配管が凍結するまでの時間の推定-伝熱モデルの解説-

・エジェクター(Ejector)の駆動空気量の算出方法について解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・触媒の充填方法を徹底解説|固定床・管型反応器への触媒充填手順と注意点まとめ

・【触媒】触媒劣化の原因とは?代表的な要因とその特徴ついて解説

劣化の確認

触媒反応を評価する際には、反応履歴を確認することが非常に重要です。

とくに、以下の情報を定量的かつ時系列で記録しておくこと必要があります。

触媒劣化の確認

• 活性・選択性の推移(例:90%以上を維持した期間)

• 反応条件(温度・圧力・流速など)

• 原料純度・供給履歴

• 反応時間と経時変化

たとえば「1週間の運転で選択性が維持された」のか、「1日だけ高かった」のかで、触媒の評価は大きく変わります。

また、劣化の兆候を早期に捉えるためには、長期連続運転試験が有効です。さらに、劣化を意図的に促進させる過酷試験(高温・高圧・高流速)を行うことで、触媒の耐久性や劣化傾向を短期間で把握することも可能です。

劣化原因の究明

劣化した触媒は、単なる故障品ではなく、反応系で何が起きたかを記録する貴重な情報源です。

ただし、取り扱いを誤ると、原因を見誤るリスクがあるため、以下のような慎重な手順が求められます。

触媒の取り出し手順

- 原料供給を停止し、共存ガスのみを流して冷却

- 室温まで下げた後、ガスも停止

- 徐々に空気に置換し、反応器を開放

- 触媒層を流れ方向に沿って分画(上段・中段・下段など)

- 必要に応じて半径方向のサンプリングも実施

触媒が固着している場合は、反応管ごと切断して試料化することもあります。

劣化触媒の分析項目と観察される現象

劣化触媒の分析は、劣化前との比較を前提に、以下のような多角的な視点から行います。

| 分析項目 | 観察される現象例 |

|---|---|

| 肉眼観察 | 粉化・収縮・膨張・色調変化・異物付着 |

| BET表面積測定 | 表面積の減少 |

| 細孔分布測定 | 細孔容積の減少・分布の偏り |

| X線回折 | 結晶化・固溶・相変化 |

| 組成分析 | 有効成分の揮散・毒物の付着 |

| 炭素分析 | コーク(炭素析出)の蓄積 |

| 酸・塩基性測定 | 酸性点・塩基性点の低下 |

| 表面分析(XPS, EPMAなど) | 表面組成の変化・元素偏在・化学結合の変化 |

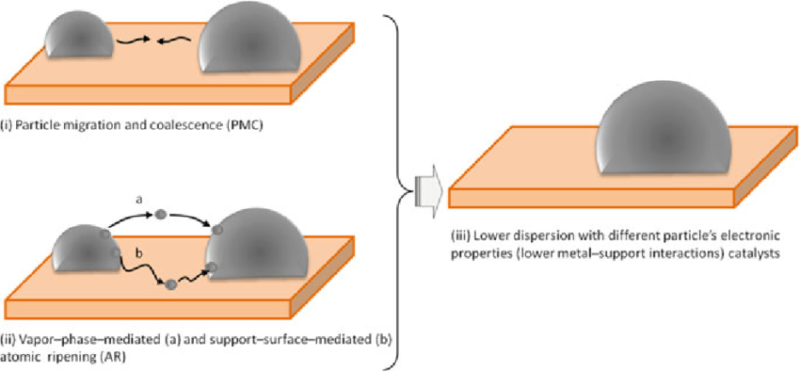

| 電子顕微鏡観察 | 粒子の成長・結晶化・シンタリング |

分析においては、先入観を持たず、複数の分析結果を総合的に判断することが重要です。

たとえば、色調変化と表面積減少が同時に見られた場合でも、どちらが原因でどちらが結果かを見極める必要があります。

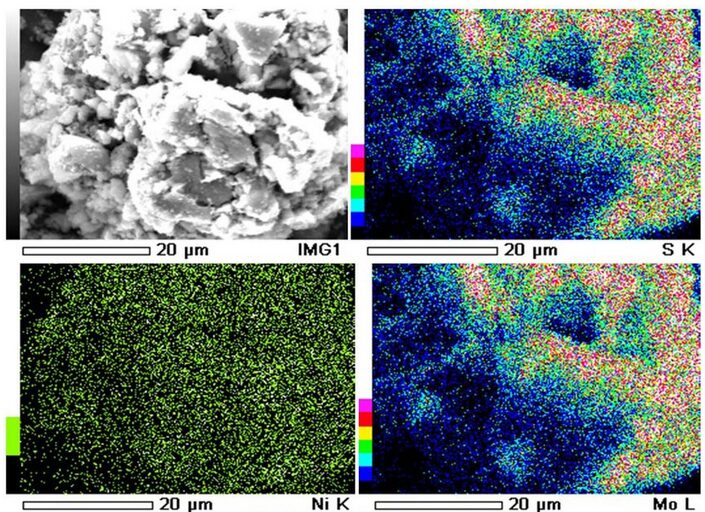

分光学の進歩と表面状態の可視化

近年では、XPS(X線光電子分光)やEPMA(電子プローブマイクロアナライザ)などの分光技術により、触媒表面の化学状態や元素分布を詳細に観察できるようになりました。

これにより、以下のような情報が得られます:

分析から得られる情報

- 表面酸性点の消失

- 有効成分の偏在・脱離

- コークの蓄積位置と構造

- 結晶相の変化

これらの知見は、触媒の再設計や再生処理の方針決定に直結します。

触媒劣化対策

触媒の劣化は、反応系の運転条件や原料の性状、触媒自身の構造や製法など、複数の要因が複雑に絡み合って進行します。

劣化を防ぐには、まず原因を正しく突き止め、それに応じた対策を講じる必要があります。

設計段階では、すべての劣化原因の可能性を網羅的にチェックし、どの対策が有効かを検討することが望ましいとされています。

以下に、代表的な劣化原因に対する対策を、プロセス側・触媒側・反応条件側に分けて整理します。

プロセス上の対策

プロセス上の対策を挙げると以下の通りです。

プロセス上の対策

- 触媒毒の除去プロセス

- 触媒毒の無害化処理

- ガードリアクターの導入

- 反応条件の最適化

- 再生方法の検討

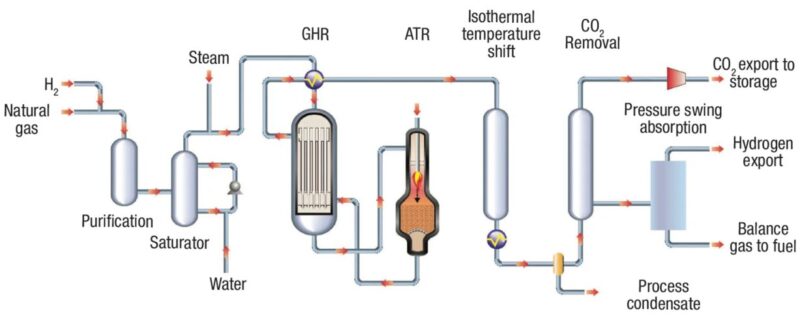

触媒毒の除去プロセス

吸着、洗浄、蒸留、HDS(加水分解脱硫)などの単位操作で原料中の毒物を低減します。

触媒毒の無害化処理

毒性成分を反応させて無害化(例:酸化・還元処理やメタネーション)し、触媒への直接的なダメージを抑えます。

ガードリアクターの導入

主触媒の前段に保護用触媒層を設け、毒物を吸着・分解して主触媒を守る構成は、特に毒物濃度が変動する系で有効です。

反応条件の最適化

温度・圧力・流速を調整することで毒物の吸着挙動や反応性を変え、劣化の進行を抑制できます。

再生方法の検討

被毒やコークが発生した場合は、適切な再生プロトコル(コーク除去、酸化還元処理など)を設計し、現場で安全かつ確実に活性回復できる体制を整えます。

触媒構造・製法による対策

触媒構造・製法による対策を挙げると以下の通りです。

触媒構造・製法による対策

- プロモーター添加

- 合金化・複合化

- 担体の選定

プロモーターの添加

毒物を優先的に吸着・中和する成分を少量添加することで主活性点の被害を軽減できます。例えばアルカリ金属の微量添加は酸性点を中和し、硫黄や塩素の吸着を抑える効果が期待できます。

合金化・複合化

毒物との結合力や金属粒子の挙動を根本的に変える手法です。Pt-Reのような合金は単体よりも毒物耐性やシンタリング耐性が向上することが知られており、反応性と耐久性のバランスを設計段階で調整できます。

担体の選定

細孔構造や表面性質を目的に合わせて最適化します。ミクロ孔が多い担体はわずかな炭素析出で閉塞しやすいため、メソ孔を持つ担体や表面被覆で酸点を制御することが有効です。

また、担体と金属の結合強度を高める調製法(イオン交換や表面修飾)を採用すると、金属粒子の移動を抑えてシンタリングや凝集を防げます。

反応条件・運転方式による対策

反応条件・運転方式による対策を挙げると以下の通りです。

反応条件・運転方式による対策

- 雰囲気・温度・圧力の最適化

- 反応条件の調整

- 再生しやすい反応器設計

- 反応方式の見直し

雰囲気・温度・圧力の最適化

調整反応条件は触媒組成の安定性に直結するため、運転レンジを触媒の耐性内に収めることが第一です。

高温や過度に酸化的/還元的な雰囲気はシンタリングや相変化を促進するため、必要最小限の温度上昇に抑え、雰囲気制御を厳格に行う必要があります。

反応条件の調整

温度勾配や局所的なホットスポットを避けるための流速設計や熱管理が重要です。圧力や希釈ガスの導入で中間体の濃度を下げる、あるいは毒物の吸着挙動を変えるといった操作も有効です。

これらは触媒の化学組成や担体の安定域を意識して決定します。

再生しやすい反応器設計

触媒層を分画して個別に交換・再生できる構造、再生用ラインや温度・ガス切替配管をあらかじめ組み込むこと、取り出しやすいアクセスポートの配置などを検討することも有効です。

また、再生時の昇温・空気導入が均一に行えることが安全面でも重要です。

反応方式の見直し

連続式での長期安定が難しい場合はバッチ式や半連続運転、逆流操作などを検討し、触媒への負荷を分散させる設計に切り替えることで劣化速度を抑えられます。

流動触媒や循環再生を取り入れるなど、プロセス全体で再生を組み込む構成も選択肢になります。

劣化触媒の再生可能性

触媒が実際に毒物によって劣化した場合でも、再生が可能であれば、運転コストや交換頻度を抑えることができます。

- 軽度の被毒では、不活性ガス(N₂, Heなど)による洗浄で活性回復。

- 強く吸着した毒物に対しては、酸化処理や還元処理を検討。

- 再生不能な場合は、交換計画とライフサイクル評価が必要。

再生法が確立していることは、長期安定運転の要件として極めて重要です。設計時には触媒の再生性・交換性の観点も盛り込むべきです。

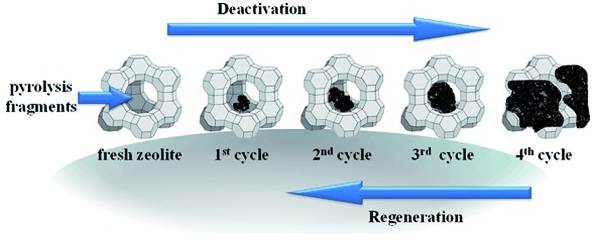

炭素析出(コーキング)による触媒劣化

炭素析出(コーキング)は、原料中に不飽和化合物が含まれ、かつ水素/炭素比(H/C)が低い場合に起こりやすい現象です。

多くの触媒反応では、ある程度の炭素析出は避けられず、特に反応初期に活性低下が見られた後、定常的な反応が続くケースも少なくありません。

このような背景から、炭素析出を完全に防ぐのではなく、「許容しつつ制御する」設計思想が重要になります。以下に、炭素析出が主原因と判明した場合に検討すべき対策を整理します。

コーキングによる触媒劣化対策

①反応条件の最適化

②耐炭素析出触媒の設計

③触媒再生法の検討

④コーキングを前提としたプロセス構成

反応条件の最適化

コーキングを抑えるには、まず反応温度・圧力・雰囲気の見直しが基本です。

- スクートアップ・シャットダウン時の操作ミスにより、高温下で炭化水素原料と触媒が直接接触すると、急激な炭素析出が起こるため、運転手順の厳守が重要です。

- 不飽和化合物を含む系では、不活性ガス(例:N₂、CO₂)による希釈が有効です。

- 例:スチレン製造では、スチーム共存下で反応を行うことで、スチレンの重合と炭素析出を同時に防止しています。

耐炭素析出触媒の設計

コーキングの反応段階を明らかにし、それに応じた触媒設計を行うことが重要です。

例えば、中間生成物の濃度を下げる、副反応の反応活性点を減らす、というアプローチが必要です。

具体例としては以下の通りです。

担体の酸点を制御:弱酸性担体(例:マグネシア)を選定したり、アルカリ金属酸化物の添加により酸点を中和することができます。

細孔構造の最適化:ミクロ孔担体では、わずかな炭素析出で細孔閉塞が起こるため不適です。そのため、メソ孔(10〜40nm)を持つ担体が望ましいとされています。

中間体の選択性制御:CHₓ中間体のZ値が大きいほど、目的生成物への選択性が高く、炭素析出が抑制されます。

金属活性の調整:例えばNi触媒は高い脱水素能がありますが、これを抑えるため、担体に電子供与性の材料(例:MgO)を用います。

触媒再生法の検討

炭素析出による触媒劣化は、比較的容易に再生可能な場合もあります。

典型的な再生手順では、まず反応器内を不活性ガス(蒸気または窒素)で十分にパージして可燃性残留物を除去します。次に空気を少量ずつ導入しながら昇温し、CO₂発生をモニターして燃焼の進行を確認します。

昇温速度や空気分配の均一性が保たれないと局所的なホットスポットやシンタリングを招くため、温度プロファイルとガス流量は厳格に管理します。

オンサイトで再生を行う場合は、再生用ライン、ガス切替バイパス、耐熱・耐酸化性の材質を初期設計に組み込んでおくと運用負荷が下がります。再生頻度が低く取り出しが容易な構造であれば、触媒を取り出して外部委託再生する選択肢も現実的です。

いずれの場合も昇温プロファイル、ガス組成、排ガス処理手順を事前に定義しておきます。

炭素析出が避けられない系では、循環再生を前提としたプロセスが有効です。代表例は流動触媒(FCC)方式で、触媒を反応塔と再生塔で循環させ、再生塔で析出炭素を燃焼して触媒を復帰させます。

固定床で頻繁に停止・再生するよりも連続性と触媒寿命の両立が期待できますが、適用可否は反応特性とスケールで判断します。

シンタリングの抑制技術と設計手法

シンタリングは完全に防げる現象ではありませんが、設計・製造段階で以下のような対策を講じることで、進行速度を大幅に抑制できます。

合金化による抑制

高融点金属との合金化は粒子移動を抑え、シンタリングを遅らせます。ロジウムやレニウムなどを添加すると金属粒子の移動速度が低下し、接触角の減少により濡れ性が向上して分散が安定化します。

実例として、Pt‑Re/Al₂O₃ではPtのシンタリングがReにより顕著に抑制される報告があります。

担体工学

担体の相転移や表面性状がシンタリングに大きく影響します。

例えばr‑Al₂O₃は高温でa‑Al₂O₃へ相転移して比表面積が低下するため、BaOやSiO₂で表面被覆して相転移を抑える手法が有効です。さらにLa₂O₃添加により高温下でも高比表面積を維持できるラントアラムナ複合体の採用が検討されます。

雰囲気制御

反応雰囲気は金属原子の移動挙動に直結します。

水素雰囲気では金属原子の移動・成長が促進されやすく、逆に酸素雰囲気では酸化物の生成が移動経路を変え、場合によっては分散を促進することもあります。運転条件で雰囲気を最適化することが重要です。

再分散処理

既にシンタリングが進行した触媒でも、空気・塩素・水蒸気などによる再処理で分散度を部分的に回復できる場合があります。

実プラントでは四塩化炭素等を用いた処理が報告されており、実用的な再生技術として確立しつつあります。再分散の可否は触媒組成や被覆状態に依存するため、試験での確認が必要です。

まとめ

触媒劣化は単一の対策で解決することが少なく、診断→対策→検証のサイクルを回す運用が鍵です。

現場の運転データを活用して劣化の兆候を見逃さず、対策は段階的かつ検証可能な形で実施することが重要です。

触媒劣化の種類についてはこちらの記事を参照してください。