今回の記事では、化学反応プロセスで使用される触媒の代表的な劣化要因とその特徴について解説します。

触媒の性能評価においては、一般に「活性」「選択性」が重視されがちですが、寿命(耐久性)という特性はこれらに勝るとも劣らぬ重要性を持ちます。

触媒の長期安定性は、プロセス成立の可否を左右し、触媒設計の初期段階から寿命を意識することは、全体的な設計品質向上の鍵となります。

触媒の劣化対策についてはこちらの記事で解説しているので合わせて参照ください。

合わせて読みたい

・「トルートンの規則」「Guldbergの通則」とは?蒸発熱、臨界温度の簡単な推算方法について解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・タンク、ベッセルの排水時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【配管】放熱/入熱による任意の地点における配管温度の導出

・【配管】放熱計算による配管が凍結するまでの時間の推定-伝熱モデルの解説-

・エジェクター(Ejector)の駆動空気量の算出方法について解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・触媒の充填方法を徹底解説|固定床・管型反応器への触媒充填手順と注意点まとめ

・【触媒】触媒劣化対策について解説/原因究明から設計改善まで

劣化原因の体系的分類

従来、触媒の劣化要因は断片的に捉えられていましたが、設計に役立つ観点から体系的に分類すると、次のように整理できます。

反応系に由来する外的要因(被毒)

- 原料中の毒物

- 吸着阻害(inhibition)

- 被毒(poisoning)

- 反応物・中間体・生成物の影響

- 吸着阻害

- 炭素析出(coking)

触媒自体の変質による内的要因

- 構造変化(組成変化なし)

- シンクリング(焼結)

- 相転移

- 相分離

- 固相反応

- 組成変化を伴う変質

- 酸化・硫化・カーバイド化

- 活性成分の拡散損失

劣化挙動の種類と分類軸

触媒の劣化は、挙動と再生可能性によりさらに分類可能です。

挙動面での分類

| 種類 | 内容 | 傾向 |

|---|---|---|

| 量的劣化 | 活性点の数が減少 | 線形的に進行 |

| 質的劣化 | 活性点の構造自体が変質 | 急激・指数的進行 |

可逆性による分類

- 可逆劣化:劣化原因を取り除けば回復可能

- 不可逆劣化:構造破壊・組成変化により再生困難

このような多面的な分類により、触媒選定時に劣化リスクをあらかじめ織り込んだ設計が可能になります。

被毒作用

化学反応において、主反応物以外の成分が触媒と相互作用することで、反応速度や選択性が著しく低下する現象がしばしば観察されます。

これらの成分は「反応阻害物質(inhibitor)」と呼ばれ、触媒活性点の消失や遮蔽を引き起こすことで、触媒機能に影響を与えます。

阻害作用の定義と代表式

反応阻害物質による被毒作用のメカニズムとしては、触媒表面への共存成分の吸着が、主反応成分の吸着・反応を妨げることが挙げられます。

この吸着は、単純な物理吸着から、化学結合を伴う不可逆的な変質まで様々です。

原料中に微量でも含まれる毒性成分は「触媒毒(catalyst poison)」と呼ばれます。

酸・塩基触媒への被毒作用

酸性または塩基性活性点を持つ触媒に対しては、酸性触媒については塩基性物質が、塩基性触媒に対しては、酸性物質が被毒物質となります。

例えば、代表的な塩基性物質として、Na⁺, K⁺, Ca²⁺, Ba²⁺ などを含む物質が該当します。

これらの被毒作用の触媒活性の低下に与える影響は指数関数的とされており、イオン半径が大きいほど被毒作用が強いとされています。

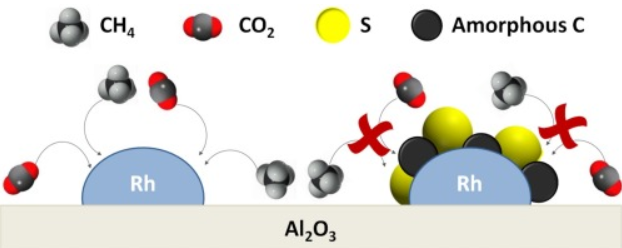

硫黄化合物による被毒の実態

硫黄化合物は被毒物質の中でも最も実例が多く、影響範囲が広いです。

そのため、原料中の硫黄化合物の有無、濃度は最も注意を払って確認する必要があります。

形態例(原料中に共存)

主な硫黄化合物は以下の通りです。

主な硫黄化合物

- 気体:H₂S, SO₂, COS, CS₂

- 液体:チオール(RSH)、サルファイド(RSR)、ジサルファイド(RSSR)、チオフェンなど

被毒メカニズム

想定されるメカニズムは以下の通りです。

被毒メカニズム

- 吸着により触媒活性点の遮蔽

- 活性点上で金属硫化物の生成

このメカニズムは不可逆のため、再生操作などで触媒活性を元に戻すことは困難です。

また、毒性の強さは分子サイズ・不飽和性・結合力によるとされています。

金属–S結合力

上述の通り、硫黄化合物による被毒作用は、触媒と硫黄化合物との吸着作用によるものなので、触媒と硫黄化合物との結合力は、そのまま被毒作用の耐性につながります。

触媒の吸着力はその金属種によって異なっており、想定的に表すと以下の通りです。

Cr > Ni > Mo > Co > Ru > Pt > Fe > Cu > Ag

例えば、Ni系触媒は被毒しやすい触媒の代表的な触媒ですが、この触媒は少量の硫黄化合物(H₂Sなど)が存在することで触媒活性が半減し、副生成物が増加してしまいます。

炭素析出(コーキング)

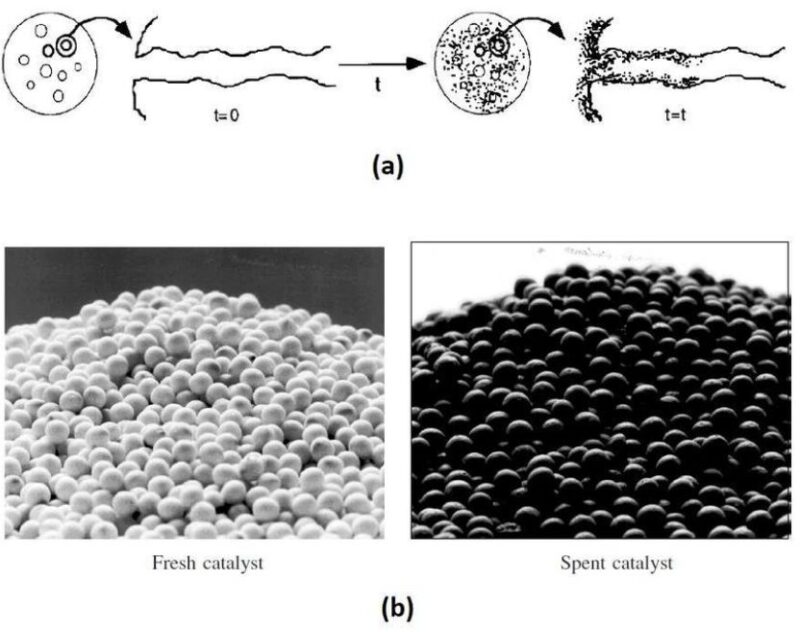

炭素析出(コーキング)とは、炭化水素原料やそれに付随するN・O・Sを含む化合物を用いた触媒反応中に、副生物として炭素が触媒表面に堆積する現象であり、反応条件を問わず大なり小なり触媒劣化の主因となります。

析出物は一般に「コーク」と呼ばれ、その構造・性質・生成挙動・除去の困難さによって、触媒寿命や再生性を大きく左右します。

炭素析出の反応メカニズムと自由エネルギー

触媒反応において炭素析出は以下の代表的反応を通じて起こります:

- CH₄ ⇌ C + 2 H₂

- 2 CO ⇌ C + CO₂

このコークは実用反応条件下では不飽和芳香族成分やメチレン基などを含む多環芳香族炭素として形成され、高温化で次第にグラファイト様構造へと成長する傾向を持つとされています。

触媒表面でのコーク生成傾向

金属触媒上

FeやNiに代表される卑金属系の触媒は、低温でも急速にコーク析出が起きやすいとされています。

一方PtやPdなどの貴金属触媒では、400℃以上の高温から析出が確認されるが、析出速度は緩やかとされています。

コークは繊維状炭素として形成され、内層は反応性が高く、700℃で酸化されるのに対し、外層はグラファイト化して酸化されにくくなります。

また、コークの微細構造は、金属表面で炭化水素が吸着 → 水素と不均化反応 → カーバイド化・炭素の溶解 → 拡散・集合 → グラファイト様繊維形成、という流れでモデル化されています。

固体酸触媒上

固体酸触媒上でのコーク析出メカニズムは次の通りです。

コーク析出メカニズム

- 原料炭化水素(オレフィンなど)が強酸点に吸着

- 強酸点上でカルボニウムイオン化

- 多環芳香族への成長

超強酸点を有する場合は、パラフィンでも吸着可能なため、コーク生成量増加してしまいます。

また、キャリアガスに水素を含めることで、コーク形成抑制の効果ありとされています。

酸化物触媒上

酸化コバルト、ニッケル、モリブデン、鉄などの酸化物触媒でもコークは形成されるが、生成速度は緩やかとされています。

また、強酸点が弱く、水素分圧の高い反応条件では、コーク先駆体が水素化されて除去される傾向があります。

合金触媒上

合金化により活性金属が希釈されると、炭化水素の吸着が緩和され、コーク生成が抑制する傾向があります。

気相でのコーク生成(非触媒性)

高温条件(1000℃以上)では、触媒の有無に関係なく炭化水素が熱分解され、以下の反応が進行します

気相中のコーク析出メカニズム

- フリーラジカル連鎖反応による芳香族の生成

- Diels–Alder型反応を経て多環芳香族への成長

- 無定形炭素として壁面への付着 → 装置閉塞・二次反応阻害

このようなコークは、触媒性能の低下に加え、反応器内壁への蓄積による物理的トラブルを引き起こすリスクが高いため、要注意です。

コーク除去(触媒再生)と反応活性への影響

コーキングによる触媒活性は、コークを除去する(触媒再生)ことにより、ある程度は元の活性に戻ります。主な再生方法は以下の通りです。

主な触媒再生操作

- 希釈酸素による燃焼

- 水素による還元・分解

- 水蒸気によるガス化

ただし、コークを完全に除去することは困難なため、再生操作で活性が100%元通りになることはありません。

また、再生操作によって触媒の構造が変化することもあります。

たとえば、Pd/SiO₂上での反応では、コークがグラファイト化する途上において、反応物の吸着を促進する構造が形成され、活性が変化することが報告されています。

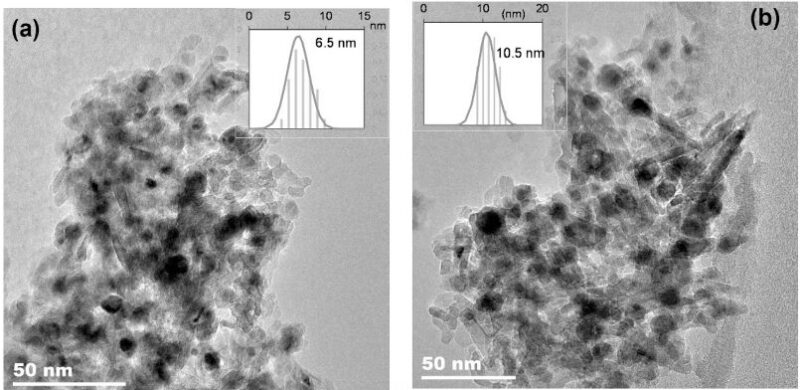

シンタリング

担持金属触媒は、ナノサイズに分散した金属粒子(Pt, Ni, Rhなど)が多孔質担体(Al₂O₃, SiO₂, ZrO₂ 等)上に固定されることで高い活性を発揮します。

しかし、反応中における高温・雰囲気変化により、これらの粒子が移動・融合してサイズが増大するシンタリング現象が不可避的に進行し、活性点の減少や選択性の変化といった触媒劣化につながります。

この現象は、金属原子や粒子全体の移動を伴う複雑な成長機構に基づいて進行します。

シンタリングの影響

シンタリングが進行すると、以下のような触媒性能の変化が生じます:

- 金属粒子の巨大化:ナノサイズから数十〜数百nmへと成長

- 表面積の減少:比表面積が低下し、活性サイト数が減少

- 表面構造の変化:新たな構造形成により選択性が変化する

- 再分散困難性:熱力学的に不可逆な変化となり、元の状態に戻りにくい

このため、高温反応に用いる触媒では、シンタリング対策が設計上の重要な要素となります。

まとめ

本記事では、外的要因(被毒・炭素析出)と内的要因(構造・組成変化)に分けて整理しました。

触媒の劣化は、単なる性能低下ではなく、反応系・触媒構造・運用条件が複雑に絡み合う現象です。

特に、硫黄化合物による不可逆的な被毒や、コーキングによる活性低下と再生限界、シンタリングによる構造変化などは、触媒選定やプロセス設計において見過ごせない要素です。

触媒の劣化対策についてはこちらの記事で解説しているので合わせて参照ください。