今回の記事では蒸留塔の設計・運転におけるトラブル原因とその対策について解説します。

蒸留塔はプラントの中でも最も複雑な機器のひとつですが、それだけ設計・運転・保守の各フェーズで多くのトラブルが発生します。

| 発生時期 | 主なトラブル内容 |

|---|---|

| 試運転時 | 運転不安定、制御不能、設計・製作ミスによる流動異常(フォーミング・フラッディング・エントレイメント)、振動・破損、コンタミ |

| 営業運転 | 微量成分の蓄積・濃縮による品質不良、汚れ・詰まり、腐食による漏れ、品質・能力低下 |

| 定期修理後 | 組み立てミス、性能異常、工具置き忘れ |

| 長期運転後 | 老朽化による性能劣化、腐食・摩耗、外部腐食 |

本記事では、蒸留塔に関するトラブルの代表例とその原因を体系的に整理し、設計者・運転者・保守担当者が押さえておくべきポイントを詳しく解説します。

合わせて読みたい

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔(トレイ塔)と充填塔の選定指針について解説

・【蒸留塔】棚段塔の各トレイタイプの特徴と選定のポイントについて解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転制御思想、通常運転時の留意事項について解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

・【物性推算】プロセスシミュレーションで使用される物性推算モデルの適用範囲の解説

・化学プラントにおける各機器の一般的な省エネルギー対策

・化学プラントの能力増強の考え方と検討事例について

基本設計に起因するトラブル

気液平衡の見積もりミス

蒸留分離の根幹をなす物性定数は、わずかな誤差でも段数が大幅に変わります。外挿したデータで設計して12段としていたものの、再測定で70段必要だった事例あるため、古い文献データ(特に希薄領域)や推算値の使用には注意が必要です。

新規物質を扱う場合は実測が必要です。このとき、反応性物質は測定装置の選定や分析法にも注意が必要です。

また、蒸留塔の供給液の組成が時系列で変化することもあります。例えば、蒸留塔の上流にある反応器の触媒が運転初期、後期で活性が大きく変わる場合がありますが、蒸留塔はどちらの液組成でも対応できるような設計が必要です。

気液平衡についてはこちらの記事を参照ください。

段効率の推定不適

段効率の推定には、O'Connell式やAIChE法などがあるが、因果関係が複雑で精度に限界とされています。例えば、微量成分は塔内での分布が偏りやすく、段効率が局所的に低下しますが、これらの手法では考慮することが難しいです。

段効率は、一般的には60〜70%程度ですが、高粘度・微量成分では効率低下することに要注意です。

棚段塔ではトレイダイナミックス(液保持量、泡立ち、液流れ)も影響します。

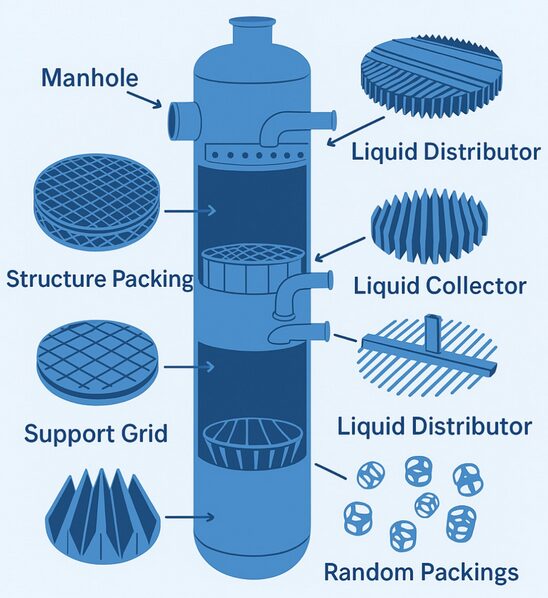

充填塔では液分布の影響が大きく、メーカー設計が推奨されます。

微量成分・共沸関係の見逃し

微量成分が重合・分解すると、設計時の原料組成と実際の組成が異なり分離性能に影響を与えます。微量成分が重合・分解・腐食・詰まりの原因になることもあります。

また、共沸成分が存在すると、ガスクロの組成分析において、微量成分が製品ピークと重なり、不純物として見逃されてしまうケースもあります。

特に注意を要する系としては、ポリマー含有液の蒸留や塩素イオンが存在する液の蒸留です。ポリマーや塩素イオンは微量存在しても、品質劣化・詰まり・(応力)腐食の原因となります。

予期せぬ反応

蒸留塔内では、以下のように、予期せぬ反応に起因するトラブルが生じる可能性があります:

- 主成分の分解・重合による品質低下

- 微量成分の蓄積による爆発・腐食

- 触媒キャリーオーバーによる塔底で反応促進

対策例は以下の通りです。

- 重合防止剤の添加(pH管理)

- 減圧蒸留の採用

- 滞留時間の短縮(充填塔の活用)

- 触媒物質の除去(材質変更、ストレーナ設置)

- エントレインメントの防止(液分散の工夫)

反応性物質の混入が懸念される場合、その物質の混入防止や蒸留塔停止手順は都度見直しされる必要があります。特に、バッチ蒸留では反応性物質の蓄積・濃縮のリスクが高く特に注意が必要です。

材料選定ミス

装置材質が反応や触媒作用を引き起こすことで、品質不良の原因になることがあります。

主な注意点:

- 材質が反応性を持つと、装置が触媒となる可能性あり

- 鏡面仕上げや特殊材質で汚れ付着を防止

- 応力腐食や腐食性物質との反応リスク

- ガスケットやシール材の選定にも注意

蒸留実験の限界

蒸留塔のパイロット装置やラボでの小スケールで蒸留試験を行うことがありますが、以下の点に注意が必要です。

- 熱損失が大きく、内部還流が発生しやすい

- 装置由来の着色、汚れにより反応・圧力損失が影響してしまう。(スケール高価)

- 短期間の実験では汚れ・腐食を見逃しやすい

- 微量成分の見落とし → 合成資料の分析精度が重要。

- 実験条件と実機条件の差異 → スケールアップ時の補正が必要。

実験装置の材質や微量成分の見落としにも注意が必要です

詳細設計に起因するトラブル

トレイダイナミックスの不備

塔内の流動異常により、能力不足やフラッディング等のトラブル原因となります。

主な現象は以下の通りです。

- フラッディング

- ウィーピング

- エントレインメント

- フォーミング

アミン系などのフォーミングしやすい物質では、充填塔の採用や消泡剤の使用が検討されますが、製品への混入リスクもあるため慎重な判断が必要です。

また、バルブトレイや規則充填物はメーカー設計が主流ですが、寸法設計の見落としに注意です。

図面の不備

設計図面の不備や、製作・組立時の理解不足が、試運転時に流動異常や装置の不具合として現れます。特に、コンピュータによる自動設計が普及したことで、設計意図を十分に検討せずに図面化されるケースが増えています。

典型的なトラブル:

- ダウンカマーのクリアランス不足により液流が乱れる

- デストリビュータの水平度不良で液分布が偏る

- トレイの誤組立(濃縮部と回収部の混同)による性能低下

対策:

- 図面の設計意図を共有し、製作・組立担当者への技術説明を徹底

- 組立後の寸法確認と水平度チェックを実施

- 試運転前のプレチェックリストを導入

強度計算の不備

低負荷運転時の共振や混相流による振動で、インターナルが破損することがあります。

主な事例は以下の通りです。

- 水運転などの低負荷時に共振現象でインターナル破損。

- 気液混相流による振動トラブル

対策としては補強設計、運転条件の見直しを実施することです。

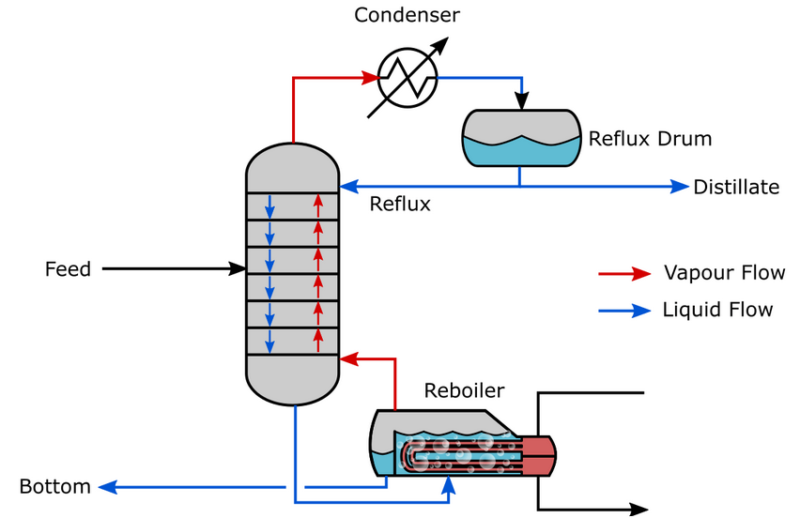

付属機器の不調

蒸留塔のコンデンサー、リボイラーなどが不調になると、塔全体の運転に大きな影響を及ぼします。

特に冷却水の流量変動や蒸気圧力変動が塔内バランスを崩すため、冷却水・蒸気系統の設計に注意が必要です。

配管設計の不備

配管設計によるトラブルも比較的多いと言われています。

主な事例は以下の通りです。

- オーバーフロー設計ミスによる抜き出し不調。

- ベーパー引き込みによる流れの閉塞・圧力変動。

- ベントライン詰まりによる塔圧力変動・安全性低下。

蒸留塔周りの配管設計については、蒸留塔の特性や留意点を配管設計部門に十分伝えておくことが重要です。

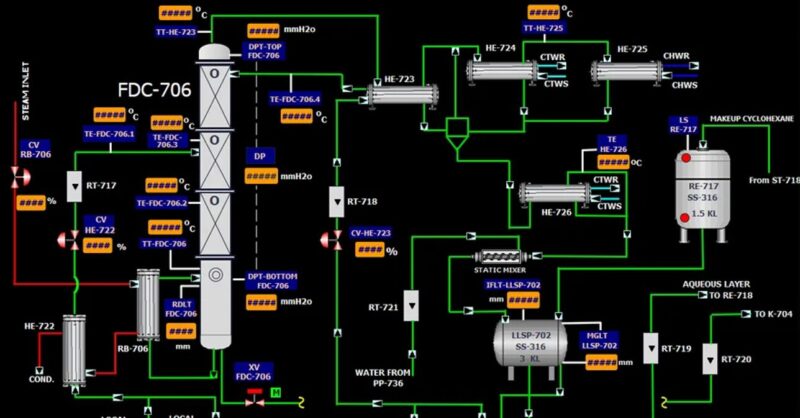

制御系設計の不備

制御系は、蒸留塔の安定運転と安全性に直結します。制御設計が不適切であると、温度や圧力の変動に対応できず、運転が不安定になります。

問題点:

- 検出ポイントの選定ミスにより制御精度が低下

- 制御ロジックの不整合で操作が複雑化

- シミュレーション不足による設計誤差

対策:

- 制御設計段階での動的シミュレーションの実施

- 操作性を考慮した制御ロジックの設計

- 異常時のフェイルセーフ機能の導入

運転、メンテナンスに起因するトラブル

計算できない品質特性の見落とし

数値化できる純度だけでなく、色・匂い・味・蒸発残・化学試験などの官能特性も品質規格に含まれます。これらは数値化できない項目もあるので見落とされがちです。

そのため、厳しい規格がある場合は、蒸留実験での確認が必須です。

蒸留塔単体では達成困難な規格がある場合は、後段処理との連携設計が必要です。

汚れ・詰まり

汚れや詰まりは、フラッディングや蒸発能力低下の原因となります。

主な原因は以下の通りです。

- 原料中の固形物、析出塩、重合物、腐食生成物などが塔内に蓄積。

- スラリー系では飛沫同伴・壁面スケール付着も問題。

NaOH洗浄を実施することで対策することもありますが、やはり汚れやすい系の蒸留においては、停止・清掃を定期的に実施することが確実な対応となります。

腐食

腐食は、微量不純物、pHの変化、構造的な応力などによって進行します。外部漏れとして発見されることが多いですが、配管を通じて他の機器にまで影響が及ぶこともあります。

腐食による問題例:

- 酸化鉄などが触媒作用を持ち、望ましくない反応を促進

- 腐食による漏れが他機器に波及し、広範囲な品質劣化を引き起こす

- 腐食性物質の濃縮によって局所的な腐食が進行する

対策:

- 材質選定時に腐食試験を実施

- 定期的な腐食モニタリングと保守計画の策定

- 腐食性物質の除去や中和処理の導入

漏れ込み

配管や熱交換器からの漏れ込みにより、異常反応や品質劣化が発生します。

例えば、配管接続部やベントバルブからの漏れ込みや、熱交換器からのユーティリティ混入して乾燥不良となった事例もあります。

薬液の漏れ込みが発生した場合は激しい反応・災害に発展することもあります。

対策しては、ベント管理、マンホール開放時の手順を徹底することです。

検査の不備

検査体制の人材不足により、見落としが増加傾向にあります。

見落としがちな項目:

- マンホールの取り付け忘れ

- 液液分離装置の仕切り板欠損

- ダウンカマーのクリアランス確認不足

これらのトラブルは、原因追及から運転停止、検査、修復までに多大な時間と費用を要します。検査項目の明確化と、チェックリストによる確実な検査体制の構築が求められます。

運転操作ミス

運転中の誤操作は、装置破損や品質不良の直接的な原因となります。特に試運転時は操作が錯綜しやすく、マニュアルの整備と教育が不可欠です。

代表的なミス:

- 配管切り替え時の誤操作による液の吹き上げ

- ライニング装置の減圧破損(ベント未開放)

- 手順変更によるトレイ破損

- リサイクル系での濃度分布のズレ → 品質不安定

対策:

- 運転マニュアルの定期的な見直しと更新

- 操作手順の標準化と教育訓練の実施

- 運転履歴の記録とフィードバック体制の構築

メンテナンス不備

装置の老朽化に伴い、メンテナンスの質が装置の信頼性に直結します。分解後の再組立てや洗浄作業の不備が、トラブルの原因となることがあります。

主なトラブル要因:

- ダウンカマーのクリアランス不足

- デストリビュータの水平度不良

- 洗浄不足による詰まり

- 工具の置き忘れによる障害

対策:

- メンテナンス後の再確認とチェックリストの活用

- 洗浄工程の標準化と記録管理

- 工具管理と作業完了確認の徹底