今回の記事では機器、配管の材質選定で考慮すべき腐食事例と対策について解説します。

プラントの基本設計の初期段階では、取り扱う流体の種類や運転温度、圧力に応じて最適な材質を選定しなければなりません。

そのためには、プラントで発生し得る腐食事例について把握しておく必要があります。

こちらの記事では配管材料基準(PMS)の観点から解説していますので、合わせて参照ください。

次項から、それぞれの腐食事例と代表的な対策について解説していきます。

合わせて読みたい

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】極低温環境下における圧力容器に使用される材料選定について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・水素は減圧すると温度が上昇する?知っておくべき圧縮水素の物性について解説

・プラント建設後の化学洗浄用薬剤と使用時の留意点について解説

・【品質保証】プラント機器における非破壊検査の種類と特徴の解説

・プラントで使用される保温材・断熱材の種類と特徴について解説

・保温材・断熱材はどんな基準で選定する?選定時の留意点について解説

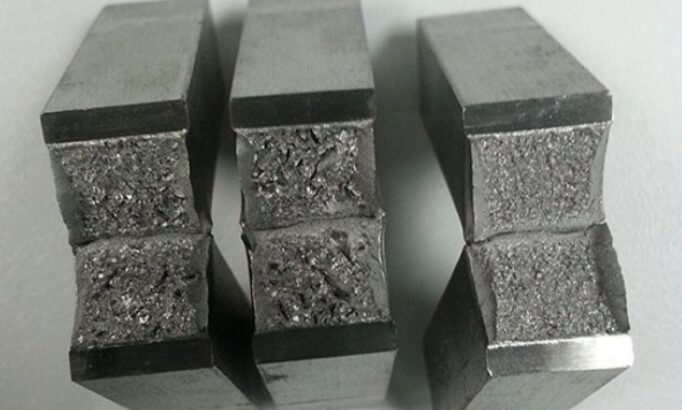

脆性破壊(Brittle Fracture)

金属の脆化による脆性破壊は、材質選定において考慮するべき事象で最も重要な事象の一つです。

主な要因は低温脆化、焼戻し脆化、水素脆化に分けられますが、脆性破壊はこれらの現象のいずれか、またはそれらの組み合わせによって引き起こされます。

主な脆性破壊の原因

・低温脆化

・焼戻し脆化

・水素脆化

脆性破壊は、あらゆる種類の機器(配管、ドラム、反応器、カラムなど)に影響を及ぼす可能性があります。

特に、厚い材料は応力集中が大きいため、脆性破壊に対して敏感なので要注意です。

低温脆化(Low temperature embrittlement)

低温脆化は、炭素鋼や合金鋼が脆性-延性遷移温度以下の温度に曝露されることで急激に脆くなる現象です。これによって引き起こされる事象は、低温脆性破壊と呼ばれます。

そのため、炭素鋼、合金鋼を使用する機器、配管が最低設計金属温度(MDMT)が0℃未満の低温領域となる場合(一般的には-5℃~-10℃未満)は、低温炭素鋼(LTCS)、あるいはステンレス鋼を選定することが推奨されます。

MDMTの考え方や決定方法については、こちらの記事や以下の記事を参照ください。

焼戻し脆性(Temper embrittlement)

2.25Cr-1.0Mo、2.25Cr-1.0Mo-0.25V、3.0Cr-1.0Mo-0.25Vなどの低合金鋼(クロモリ鋼)は、高温に晒されることで脆くなる現象です。

特に石油精製、化学プラントの高温プロセス(改質反応、水素化分解など)で350℃~550℃の温度範囲で運転してから室温に冷却されると、焼き戻し脆化が発生するリスクが高くなります。

そのため、そのような温度範囲で運転する場合は、合金鋼の組成に十分注意して材質を決定する必要があります。

水素脆化(Hydrogen Embrittlement)

水素脆化は、高温・高圧水素ガス環境で運転される鋼材内部に溶解した水素によって引き起こされる現象です。

水素脆化については、こちらの記事を参照ください。

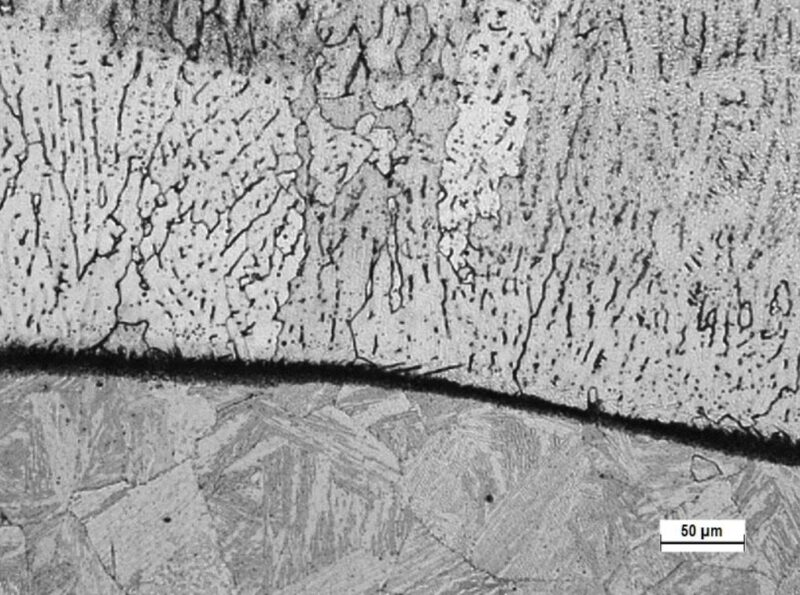

はく離割れ(Disbonding)

はく離割れは、クラッド鋼や肉盛溶接など、母材とクラッド材、溶接材料との境界部で発生する割れの現象です。

はく離割れは、母材と溶接肉盛材の水素拡散率の差によって発生します。

- 母材:1.25Cr-0.5Mo または 2.25Cr-1.0Mo

- 肉盛材:オーステナイト系ステンレス鋼(304、316、321、347)

冷却速度が速すぎると、両者の界面に水素が蓄積し、高い応力が発生して剥離するリスクがあります。

そのため、このような高温高圧の水素雰囲気で運転される機器では、冷却速度を制限(20℃~40℃/時間程度)、かつ、できるだけ窒素雰囲気下(水素分圧ゼロ)で中程度の温度(200~250℃)で水素ガス抜きを行い、水素の拡散を促進することが望ましいとされています。

また、母材の材質は剥離を促進する炭化物の生成を抑制するために、炭素含有量を低く抑えた(0.15重量%未満)ものが推奨されています。

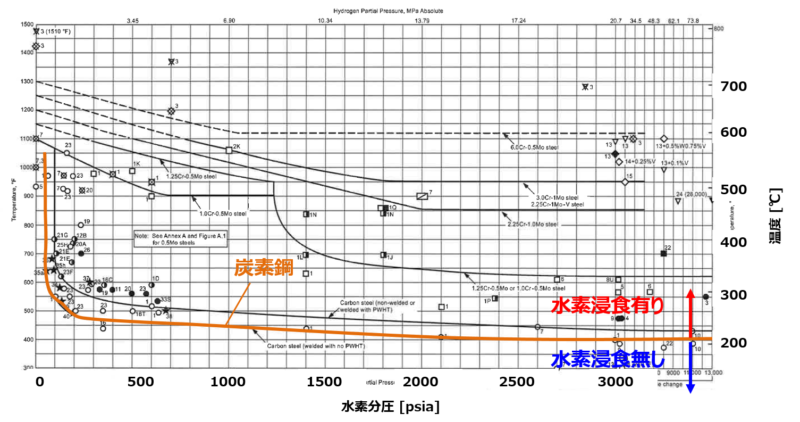

水素浸食(Hydrogen attack)

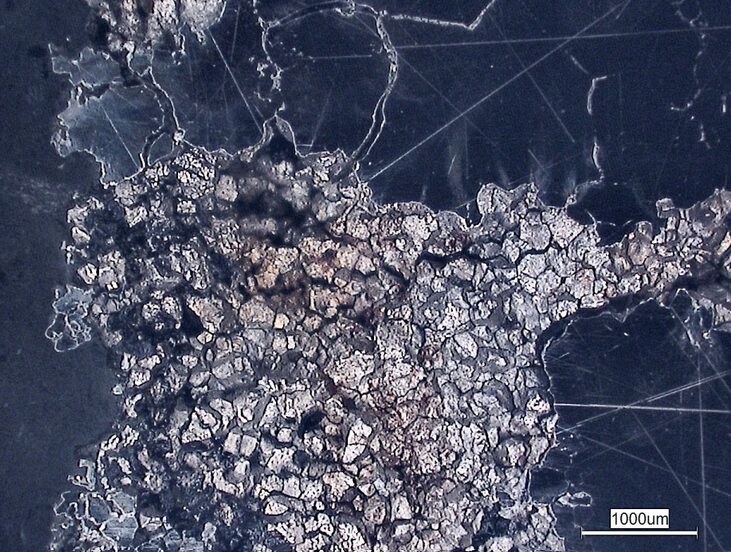

水素浸食は、高温高圧の水素雰囲気下で発生するリスクが高く、水素が金属に浸食し、金属中の鉄炭化物と反応してメタン(CH4)が発生し、これによって金属の粒界が引き裂かれ、亀裂、ひび割れが発生する現象です。

これを防ぐために、材質はAPI RP941のネルソンカーブに基づいて選定されなければなりません。

水素浸食についてはこちらの記事でも解説しています。

高温水素/硫化水素腐食(High Temperature H2/H2S Corrosion)

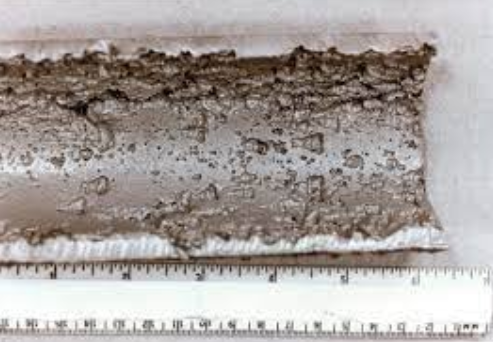

水素を多く含む環境では、H2Sを含み、高温に晒される配管は、均一な板厚減少を引き起こし、特に水素化処理装置の配管や機器で問題となるリスクがあります。

このタイプの腐食は、配管や圧力容器の肉厚が均一に減少するのが特徴です。特に200℃以上の温度で、H₂Sのモル分率に応じて腐食率が増加します。

腐食率の評価には、NACEが公開したCouper & Gormanのデータをもとにした腐食率曲線が使用され、この曲線は、設計において保守的な判断ができる指標として広く使われています。

腐食率が高い環境では、高クロム鋼やステンレス鋼などの耐食性の高い材質が検討されます。

高温硫化物腐食(High Temperature Sulphide Corrosion)

水素分圧が低くても、有機硫黄を含み、かつ高温(260℃以上)では配管、機器は腐食のリスクがあります。

有機硫黄を含むプロセス流体における腐食率は、APIデータ(F. McConomyによる実験データ)をもとにした腐食率曲線から推定されます。

- 対象条件:温度260℃以上、水素分圧 < 3.5kg/cm² abs(50psia)

- 腐食率は、運転温度と硫黄濃度の関数として評価されます

腐食代は、圧力容器の溶接された内部部品含め、接液部に適用されます。

また、流体によってはナフテン酸腐食と同時に発生することもあるため、腐食評価はプロセスごとに慎重に行う必要があります。

材質選定のポイントとしては、高クロム鋼や、低硫黄だが高温になる場合では、ステンレス鋼(Axens推奨)が推奨されることもあります。

ナフテン酸腐食(Naphthenic Acid Corrosion)

ナフテン酸は、一部の原油に含まれる有機酸の総称です。

原料油中のナフテン酸の量は、ASTM試験法D664またはD974で測定される「中和価(TAN)」で表されます。

ナフテン酸は175℃程度の低温でも腐食を引き起こす可能性がありますが、

深刻な腐食(孔食など)は通常230℃以上で発生します。

材料選定においては、腐食リスクに応じて、以下のような材質選定が推奨されます。

■炭素鋼で対応可能な条件

- TAN:1.5mg KOH/g未満

- 温度:230℃未満

この条件下では、炭素鋼で十分とされています。

■ステンレス鋼が必要な条件

- TANが高い or 温度が高い場合は、モリブデン含有ステンレス鋼を検討します。

- 230℃を超える運転温度で、かつ中和価が1.5mg KOH/gを超える場合は、SUS316L or SUS317L

- 水素化処理装置の反応部など、水素が存在する場合は、SUS321 or SUS347

カルボン酸腐食

また、ナフテン酸が高温で分解されると、ギ酸や酢酸などのカルボン酸が生成される可能性があります。

これらの酸は、分解反応が進行するユニットの下流にある分留塔の上部ガス凝縮系に濃縮されることがあります。

これらの酸は水相に溶け込むと、低pH条件下で炭素鋼に対して非常に強い腐食性を示します。

特に凝縮水が滞留する部分では、腐食が進行しやすくなります。

腐食対策として、以下の材質が推奨されます。

- 316Lまたは317L(モリブデン含有オーステナイト系ステンレス鋼)

酸性環境下でも高い耐食性を持ち、分留塔上部などの腐食リスクが高い箇所に適しています。 - 炭素鋼(HIC耐性タイプ)

硫黄が存在する環境(例:ビスブレイカーの分留)では、腐食性が低いため、HIC(水素誘起割れ)に耐性のある炭素鋼で十分です。詳細は§3.9を参照。 - ニッケル合金(例:合金825)

塩化物による汚染が懸念される場合は、応力腐食割れ(SCC)に対する追加の耐性を持つニッケル合金が有効です。

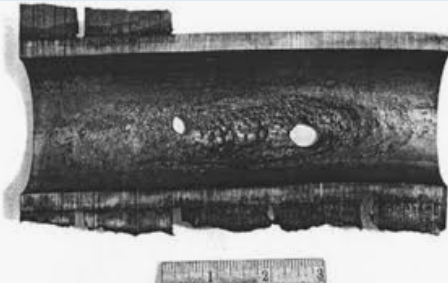

湿潤硫化水素腐食(Wet H2S Corrosion)

湿式硫化水素腐食は、炭化水素を取り扱うプラントにおいて発生しやすい現象です。

例えば、プロセス流体に洗浄水を注入した後の水素処理反応工程では、自由水存在下でのH2Sの解離により原子状水素が形成され、鋼材内部に拡散することで、水素割れが発生します。

このような腐食リスクを低減するためには、耐WetH2S炭素鋼や耐水素割れ炭素鋼などの適切な炭素鋼を指定する必要があります。

また、低合金Cr-Mo鋼は、酸性環境での腐食に対しては、それほど耐性を持っていない点に注意が必要です。Cr-Mo低合金鋼を基材として使用する場合は、ステンレス鋼の被覆または溶接被覆を適用する必要があります。

アミン応力腐食割れ(Amine Stress Corrosion Cracking)

アミン水溶液は、炭素鋼において厚さの減少、孔食、および応力腐食割れを引き起こす可能性があります。

配管流速が小さい(最大1.8m/s以下)に制限できる場合は、炭素鋼の適用も可能ですが、アミンによる応力腐食割れは、応力緩和処理されていない炭素鋼の配管や機器で発生リスクが大きいので、運転温度に関わらず応力緩和処理(PWHT)が推奨されます

一方、流速が大きい場合やフラッシュが起こるような運転条件ではSUS316Lなどのステンレス鋼が推奨されます。

ただし、アミン溶液中に塩化物が存在すると、オーステナイト系ステンレス鋼は使用不可となるため、アミン溶液中の不純物の組成には十分注意する必要があります。

アンモニウム塩腐食(Ammonium Salts Corrosion)

アンモニウムビスルフィドやアンモニウム塩化物の結晶化による詰まりのリスクがある配管に対しては、水の注入を行うことで、結晶化を防止します。

一般的には、注入する水の量は、25%程度が自由水になるように注入されますが、アンモニウム塩の水溶液は腐食の原因となるため、このようなラインは腐食のリスクが高くなります。

水分中の塩分濃度が2~8 wt%の範囲に維持され、流速が3~6 m/sの程度あれば、耐Wet硫化水素性をもつ炭素鋼で十分とされています。ただし、塩濃度が高い場合や、流速が大きい配管に対しては、ステンレス鋼の選定が推奨されます。

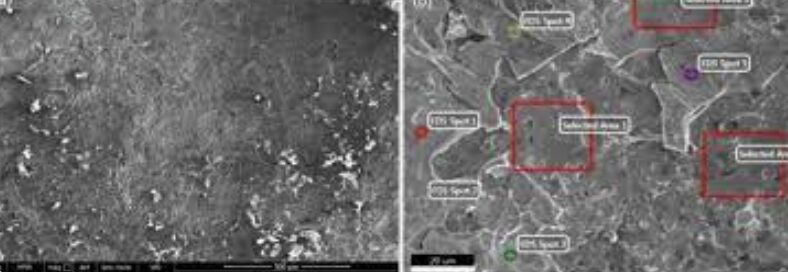

ポリチオン酸腐食(Polythionic Acid Attack)

ポリチオン酸腐食(PTA SCC)は、原油やガソリンなどの炭化水素中のポリチオン酸(H₂SₓO₆)によって引き起こされる粒界割れのことです。この酸は、運転中に生成された鉄硫化物がシャットダウン中に空気や湿気と反応することで形成されます。

特に、溶接部で割れが発生しやすく、鋭敏化されたステンレス鋼で発生するリスクが大きいです。

ポリチオン酸腐食を防ぐためには、以下のようなステンレス鋼の選定が重要です。

- 304L(低炭素タイプ)

炭素含有量が0.03wt%未満で、感作に強く、基本的な用途に適しています。 - 321・347(安定化タイプ)

最大運転温度が400℃を超えるプロセスでは、粒界腐食に強い安定化ステンレス鋼が必須です。

また、材質選定だけでなく、以下の処理も重要です。

- パッシベーション処理

装置の内面を大気にさらす前に、酸化皮膜を形成する処理を行うことで腐食を防止します。 - ソーダ灰洗浄(NACE RP0170に準拠)

停止後に大気と接触する部分は、すべて洗浄することが推奨されます。

これは、安定化ステンレス鋼を使用している場合でも例外ではありません。

炭酸腐食(Carbonic Acid corrosion)

炭酸は、CO2が水に溶けることで生成されますが、特に以下のような条件で発生する可能性があります。

- 有機酸の熱分解によって生成された蒸気が冷却されるとき

- 触媒再生プロセスで発生した蒸気が凝縮されるとき

このとき、液体の水が凝縮することで炭酸が生成され、腐食環境が形成されます。

炭酸は炭素鋼に対して均一腐食を引き起こし、腐食の程度は温度とガス相中のCO2分圧に依存します。

腐食が進行すると、配管や機器の寿命に大きく影響するため、腐食環境の評価と対策が重要です。

■pH制御による中和

炭酸による腐食は、アルカリ溶液で中和することで緩和できます。

pHを中性付近に保つことで、腐食速度を抑えることが可能です。

■材質選定

腐食環境が軽度、あるいはpH制御が有効であれば炭素鋼で十分とされています。

一方、強い腐食環境であればSUS304Lのようなステンレス鋼が推奨され、塩化物の存在や高温環境も懸念される場合はニッケル合金も推奨されます。

塩化物応力腐食割れ(Chloride Attack)

塩化物応力腐食割れは、塩化物イオンが存在する環境下で、応力と腐食が同時に作用することで発生する割れです。オーステナイト系ステンレス鋼(304、316など)はこの現象に対して脆弱であることが知られています。

塩化物応力腐食割れはCSCCは、60℃未満で中性条件ではほとんど発生しませんが、60℃以上となるとリスクは増加します。また、気液界面は溶接部などの隙間は特に発生リスクが大きいです。

塩化物応力腐食割れのリスクが高い場合は、耐塩化物応力腐食割れ性の高い材質を選定する必要があります。

オーステナイト系ステンレス鋼では、SUS317LやSUS316Lが推奨されます。(耐性はSUS317L>SUS316L)

※SUS304、321は塩化物応力腐食割れの耐性が悪いため使用不可

その他の材質の選択肢としては以下の通りです。

- スーパーオーステナイト系ステンレス鋼(例:904L)

高耐食性を持ち、塩化物応力腐食割れにも強い。 - 二相ステンレス鋼(例:alloy 2205 / UNS S31803)

塩化物環境下での耐性が高く、経済性も良好。 - 高ニッケル合金(例:alloy 400、alloy 825)

塩化物や酸性環境に強く、塩化物応力腐食割れに対して非常に高い耐性を持つ。

※alloy 400はアンモニア注入環境では塩化物応力腐食割れを起こしやすいため使用不可

また、その他の対策を挙げると以下の通りです。

- 応力除去熱処理(溶体化処理)

冷間加工や溶接による残留応力を低減することで、塩化物応力腐食割れのリスクを下げられます。 - エポキシ樹脂コーティング(~120℃まで)

炭素鋼容器の内面に塗布することで、腐食性の高い流体にも対応可能です。

中圧用途ではFRP容器の選定も検討可能です。

苛性ソーダ腐食(Caustic Soda corrosion)

苛性ソーダも、応力腐食割れ(SCC)を引き起こす性質を持っており、特に「粒内破壊(transgranular fissures)」が発生します。

材質選定のポイントは以下の通りです。

■炭素鋼

中程度の温度・濃度では基本材として推奨されますが、高温・高濃度環境ではPWHT(溶接後熱処理)が必要です。

■オーステナイト系ステンレス鋼

オーステナイト系ステンレス鋼は120℃程度までは使用可能ですが、苛性ソーダは塩化物で汚染されていることが多く、ステンレス鋼の選定は避けられる傾向があります。

■ニッケル合金(例:Alloy 400)

ニッケル合金は高温・高濃度の苛性環境では最も信頼性の高い材質です。

塩化物汚染にも強く、高耐食性が求められる用途に最適です。

設計上の注意点は以下の通りです。

- 低点部(piping low points)やホットスポットは避ける

→ 苛性ソーダが濃縮されやすく、腐食リスクが高まります。 - スチームアウトによる洗浄は非推奨

→ 苛性ソーダが付着した状態で蒸気洗浄すると、腐食が促進される可能性があります。 - アップセット時に苛性ソーダが炭素鋼に接触する可能性がある系

→ 応力除去処理を行うか、適切な合金材に変更する必要があります。

炭酸塩腐食(Carbonate corrosion)

炭酸塩腐食はFCC触媒の再生工程で発生するCO2が原因で発生する腐食事例です。

このCO2は、反応工程から分留工程へと運ばれ、冷却される過程でアンモニアと反応して炭酸塩を形成することがあります。そして、この炭酸塩が水に溶け込むと、高pH(8.5以上)環境下で炭素鋼に対して腐食性を示し、応力腐食割れ(SCC)を引き起こすことがあります。

炭酸塩腐食の特徴は以下の通りです。

- 「粒内破壊(transgranular fissures)」が発生

- 残留応力がある炭素鋼で発生しやすい

- 液体水+高pH+炭酸塩の組み合わせが危険

対策として、炭素鋼の溶接部に対してPWHTを実施することで、局所硬度を下げ、応力腐食割れのリスクを低減できます。

メタノールによる腐食

メタノールは、炭素鋼に対して応力腐食割れ(SCC)を引き起こすリスクがあります。

メタノールに起因するSCCは、メタノール中の水分含有量が100wtppm~10000wtppm(1wt%)の領域で発生しやすいとされています。

※さらに溶存酸素やギ酸が存在すると腐食が促進される

一方、水分が100wtppm未満のメタノール(無水メタノール)や1wt%以上であればSCCのリスクは小さいとされています。

材質選定のポイントは以下の通りです。

■炭素鋼

- 溶接部や冷間加工部は応力除去熱処理(PWHT)を実施

→ 応力を除去し、SCCリスクを低減 - 内部コーティングの実施

→ メタノール耐性のある材料(亜鉛シリケート、エポキシ樹脂、フッ素系ポリマーなど)でコーティング

■ステンレス鋼

- オーステナイト系ステンレス鋼はSCCに対して非感受性

→ メタノール用途に適しています

■チタン(合金・純チタン)

- メタノール用途では使用禁止

→ SCCを起こしやすいため

脂肪酸による腐食

バイオディーゼルの製造等で副生する遊離脂肪酸は水が存在すると高い腐食性を示します。

特にメタノール+酸性水+脂肪酸が同時に存在すると、激しい腐食が発生する可能性があります。

材質選定のポイントは以下の通りです。

■炭素鋼

- メチルエステルやグリセリンのみを含む系では使用可能

- 製品の清浄性(無色)を確保するためには酸洗処理が必要

■ステンレス鋼(例:SUS316L)

- 脂肪酸やメタノールを含む系では推奨される材質

- 製品の色調管理にも有効

■ポリマー材料(フッ素系)

- 酸性水+塩化物を含む系では最も信頼性の高い選択肢

- 耐熱性(~200℃)があり、内面コーティングまたはFRP材として使用可能