今回の記事では設計圧力と設計温度の決め方について解説します。

設計圧力や設計温度は原則としては運転圧力、温度を基にして決定されますが、プラント設計段階や判明している情報量によって決定方法が異なります。

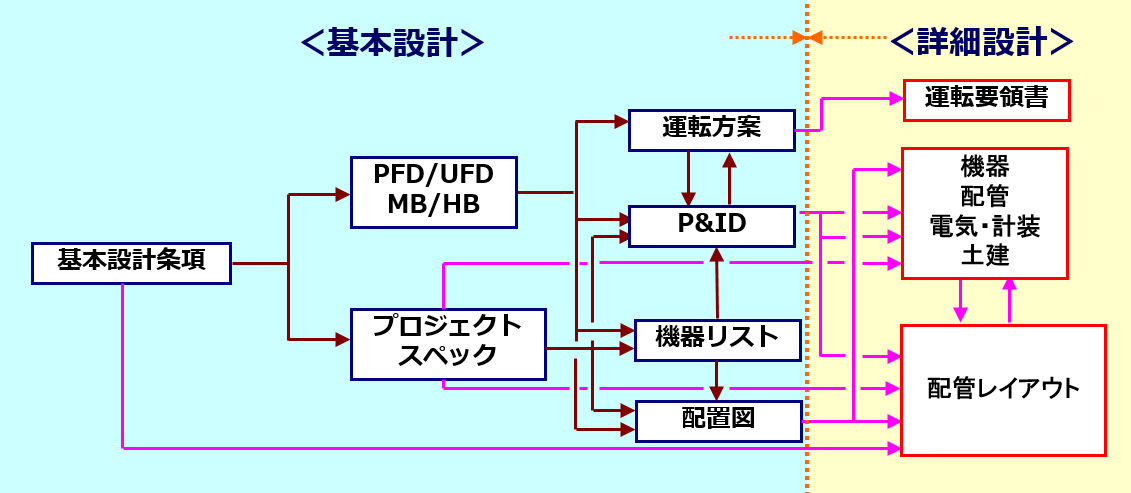

例えば、設計図書がPFD程度の情報しかない場合は、運転圧力、運転温度にマージンを加えて算出しますが、もう少し詳細な設計図書(PODやP&IDなど)の情報がある場合は、予測可能な最大の圧力、温度が設計圧力、設計温度(Design Contingency考慮)になります。

設計圧力、設計温度の決定方法

・運転圧力、運転温度にマージンを加算

・予測可能な最大圧力、温度(Design Contingency)

設計圧力や設計温度は機器、配管、計器の仕様を決定する重要な情報なので、厳しすぎる条件は過剰な仕様となりプラント建設コストの悪化に繋がりますので、妥当な値にしなければなりません。

また、一度決定してしまうと、設計進捗後の変更は大きなインパクト(*)となりますので、慎重に決定する必要があります。

*補足:配管の応力計算、機器の強度計算など、すべてやり直しになります。計算の結果、変更しても問題なければ図面上の変更で済みますが、最悪の場合、機器、配管、計器の手配し直しになるので、プラント建設工程の遅延、コスト悪化につながります。

これらを決定するのは主にプロセス設計担当のプラントエンジニア(プロセスエンジニア)です。

本記事では設計圧力、設計温度を決定するための考え方を解説していますので、参考になれば幸いです。

注意

設計圧力、設計温度の決定方法について、社内の設計標準があればそちらに従って下さい。本記事では一部具体的な数字を用いて決定方法を解説していますが、あくまでも参考値として扱って頂ければと思います。

合わせて読みたい

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・「設計温度」「最高運転温度」「最高使用温度」は何が違う?各温度について徹底考察

・【プラント設計基礎③】プロセスフロー図(PFD)、マテリアルバランス

・【プラント設計基礎④】運転法案(POD作成)~P&ID作成の準備~

・【プラント設計基礎⑤】P&ID~プラント建設プロジェクトにおける位置づけ~

・【プラント設計基礎⑨】P&IDの作成手順の解説~プラント基本設計で記載すること~

・【プラント設計基礎⑩】P&IDの「変更管理」とは?P&ID作成時の注意点の解説

・【プラント設計基礎⑪】プラント建設費の構成と建設契約方式の解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・安全弁の吹下り圧力(Blow down)とは?設計圧力・最高運転圧力との関係

・【配管】プラントで使用される安全弁の種類と作動原理の解説

・【配管】破裂板(ラプチャーディスク)の種類と特徴の解説-安全弁との違い-

・設計圧力を超過したプラント運転が許容される?Short term conditionについて解説

・圧力容器・配管の耐圧試験における安全対策:破壊事例から学ぶリスク管理

・【圧縮機】あなたのプラントは大丈夫?遠心コンプレッサー周りのSettle out Pressureの説明・算出方法

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【ポンプ】遠心ポンプの締め切り圧力(Shut-off Pressure)とは?設計圧力との関係

運転圧力、運転温度に加算するマージンの考え方

プラント設計段階として、プロセスフロー図(PFD)が完成しているが、詳細な運転条件の検討は未実施で、PODやP&IDは未完成な段階における設計圧力、設計温度の決定方法について解説します。

この段階では運転圧力や運転温度しか判明していないので、これらの圧力、温度にマージンを加算して設計圧力、設計温度を決定します。

設計圧力

設計圧力の算出方法の一例を以下の表に挙げています。

運転圧力に応じて加算する圧力は変わりますが、一般的な化学プラントの運転圧力範囲だと、0.15MPaを加算するか、1.1倍することがほとんどでしょう。

| (最高)運転圧力 | 設計圧力 |

| 0.2 MPag未満 | (最高)運転圧力+0.1 MPa |

| 0.2 MPag ~ 1.5 MPag | (最高)運転圧力+0.15 MPa |

| 1.5 MPag ~ 10 MPag | (最高)運転圧力×1.1 |

| 10 MPag以上 | (最高)運転圧力+1.0 MPa |

上記表の数値はあくまでも一例ですが、重要なのは、安全弁の吹き止まり圧力が運転圧力を下回らないようにすることです。

詳細は下記の記事で解説していますが、安全弁の作動原理上、安全弁の設定圧力(=設計圧力)よりも低い圧力が吹き止まり圧力になるため、運転圧力と設計圧力との差が小さすぎると、「吹き止まり圧力<運転圧力」となり、安全弁作動後のプラント運転継続が不可能となるリスクがあります。

設計温度

設計温度の決定方法は設計圧力と異なりシンプルで、一例と挙げると

設計温度=(最高)運転温度+15℃

となります。

ただし、プラントの排水処理工程など、樹脂製の配管やライニング処理をしている配管は、材料そのものの耐熱温度が低く、運転温度+15℃としてしまうと、材料が持たないので、設計温度を低めに決定することもあります。

最大の圧力、温度の予測方法(Design Contingency)

詳細な運転条件の検討が実際されており、PODやP&IDはある程度完成している段階での決定方法について解説します。

このプラント設計段階では、「プラントの操作ミス(mal operation)」や「機器・計器の動作不具合(mal function)」が発生した時に到達し得る圧力、温度を検討し、その最大の圧力、温度を設計圧力、設計温度とします。

これらの操作ミスや動作不具合により、プラントの状態が通常状態から外れてしまうことをDesign Contingencyと呼びます。

例えば、操作ミスであれば、「運転員がバルブを閉め忘れる」事象だったり、動作不具合では、「制御弁が急に全開になってしまう」事象について考えます。

検討するべき事象(Design Contingency)

検討するべき事象(Design Contingency)の一例を挙げると以下の通りです。

Design Contingencyの例

・ 用役の喪失

・ 急激な脱圧

・ F/E熱交換器の流れの停止

・ 熱交換器の内部漏れ

・ 熱交換器のバイパス

・ 空冷熱交換器のファンの故障

・ 蒸留塔のリボイラ熱源の過熱

・ バルブの操作ミス

・ シーケンス制御の停止

・ 蒸気の凝縮による負圧の発生

・ ポンプ、コンプレッサー廻りの誤操作

・用役の喪失

ある機器や計器において、プラント用役(Utility)が急に喪失した時にどうなるか検討します。

用役の代表例としては、冷却水、蒸気、窒素、計装空気、電気などです。

例えば、冷却水を用いた熱交換器において、急に冷却水が喪失した場合、熱交換器下流側でプロセス流体の温度がどこまで上昇するか検討します。

・急激な脱圧

高圧の系において、制御弁の誤動作などにより急激に脱圧が発生した場合にどうなるか検討します。

特に注意するべきは脱圧による温度低下です。

LNGやLPGなどの炭化水素を取り扱う系では、脱圧による温度低下が大きいので、必ず確認しておかなければなりません。

補足:機器、配管材質が炭素鋼の場合、低温脆性により破損することがあります。

・F/E熱交換器の流れの停止

プロセス流体の加熱/冷却に対し、排熱の有効利用のために冷却水や蒸気を使用せす、別のプロセス流体を冷媒、熱媒として使用することがありますが、この時の熱交換器をFeed/Effluent熱交換器(F/E熱交換器)と呼びます。

この熱交換器においても、どちらかのプロセス流体が停止することを考慮しなければなりません。

例えば、冷媒として使われている方のプロセス流体が停止したら、もう片方のプロセス流体は冷却されないまま、下流工程に流入するので、この時の影響を検討します。

・熱交換器の内部漏れ

熱交換器の伝熱管の破損(Tube Rupture)により、高圧側の流体が低圧側に流入することを考慮します。

低圧側は高い圧力がかかることが予想されるので、それ相応の圧力を持たせなければなりません。

また、高圧側がLNGやLPGなどの炭化水素であれば、急激な脱圧により高圧側が低温になる可能性についても検討します。

・熱交換器のバイパス

考え方は上述のF/E熱交換器と同様です。

本来加熱/冷却されるはずの流体がそのまま下流側へ流入してしまった場合の影響について検討します。

・空冷熱交換器のファンの故障

こちらも考え方はF/E熱交換器と同様です。

空冷型熱交換器のファンやルーバーが故障停止すると、冷却されないまま下流側へ流入するため、その時の影響について検討します。

・蒸留塔のリボイラ熱源の過熱

蒸留塔のリボイラ熱源として、蒸気を用いることが多いです。

操作ミスや制御弁の故障などにより、必要以上に蒸気がリボイラへ流入するケースを検討します。

この時、蒸留塔へ加える熱量が必要以上に多くなり、蒸留塔内部のガス量も増えるため、この時の影響について検討します。

・バルブの操作ミス

バルブの開け忘れ、閉め忘れによる影響を検討します。

この操作ミスにより、本来流れるはずの流体が停止、あるいは流れてはいけない流体の流入してしまうことが考えられるため、この時の影響について検討します。

なお、対象となるバルブはLocked Open/Close(LO/LC)やCar Sealed Open/Close(CSO/CSC)により誤操作防止対策が取られていない全てのバルブが対象です。

・シーケンス制御の停止

バッチ操作のプラントでは、シーケンス制御により各制御弁が開閉し、プロセス流体の流れを制御していますが、この制御が停止してしまった場合の影響について検討します。

・蒸気の凝縮による負圧の発生

蒸気配管や機器において、流れが停止し、冷却されると、蒸気が凝縮し負圧になることがあります。

負圧設計がなされていない配管、機器は負圧になると簡単に破損してしまいます。

負圧になる可能性があり、負圧対策が為されていない配管、機器は設計圧力をFull Vacuum(FV)として、負圧に耐えられる設計にしなければなりません。

・ポンプ、コンプレッサー廻りの誤操作

ポンプやコンプレッサー廻りの誤操作については、特別な配慮が必要です。

例えば、遠心ポンプであればポンプのブロック弁を閉めてしまうと、締め切り圧力がかかるので、設計圧力はそれ以上にしなければなりません。

また、遠心コンプレッサーであれば、運転を急停止すると吐出側の圧力が吸込側にかかってしまいます。(Settle out pressure)

検討しなくても良い事象

考えられる事象の中には、設計圧力、設計温度の決定について検討しなくても良い事象もあります。

それは「Double Contingency」「Remote Contingency」です。

検討不要の事象

・Double Contingency

・Remote Contingency

Double Contingency

Design Contingencyが同時に複数発生してしまうことをDouble Contingencyと呼びます。

例えば、ある制御弁において、制御弁の不具合で全開になってしまい、かつそのバイパス弁(手動弁)を誤操作で開けてしまうことについて考えます。

この場合、「制御弁の不具合」と「手動弁の誤操作」という2つのDesign Contingencyが同時に発生してしまうことになります。

プラント設計では、2つ以上を同時に考慮してしまうと過剰設計となり、キリが無くなってしまうので、通常はこのようなことは考慮しません。

Remote Contingency

起こり得る確立が非常に小さい(ほぼ0の可能性)の事象をRemote Contingencyと呼びます。

Double Contingencyも起こり得る確立は非常に小さいので、その意味では一種のRemote Contingencyと言えます。

Remote Contingencyを考慮しない理由は、Double Contingency同様、過剰設計となってしまうためです。

Remote Contingencyの一例を挙げると以下の通りです。

Remote Contingencyの例

・安全弁の不具合

・故意の誤操作

・S/T熱交換器の複数本のTube Rupture

・機器内部部品による閉塞

・反応暴走による温度上昇

・安全弁の不具合

安全弁はプラントの安全を担保するものであるため、その不具合は設計圧力の決定においては考慮しません。

そのため、設計圧力は必ず安全弁の設定圧力となります。

ただし、安全弁の据え付けやメンテナンスが適切に行われていないと、不具合を起こす可能性があるため、「安全弁の不具合は考慮しない」という大前提を守るためにも、安全弁の設計、設置、メンテナンスは特に注意を払う必要があります。

・故意の誤操作

運転員が悪意を持って故意に誤操作をすることは考慮しません。

例えば、Locked Open/Close(LO/LC)やCar Sealed Open/Close(CSO/CSC)により誤操作防止対策がとられているバルブについては、ウッカリのミスではなく、故意に操作しようとしない限りは操作できないので、このような故意の誤操作は考慮しません。

その他の「故意の誤操作」あたる操作について一例を挙げると以下の通りです。

故意の誤操作の例

・縁切りのための仕切り板を外すこと

・プラントのインターロックやESDシステムを解除すること

・S/T熱交換器の複数本のTube Rupture

S/T熱交換器については、Tube Ruptureを考慮することは必須ですが、複数本のTubeが破損することは考慮しません。

・機器内部部品による閉塞

反応器触媒層の閉塞や機器内部部品の閉塞で、プロセス流体が閉塞することは考慮しません。

ただし、反応器については運転しているとコークの析出などで圧損が増加していきますから、差圧の監視は必須です。

また、機器の閉塞については、プロセス流体そのものが固化、析出により閉塞しやすい性状であれば、当然、機器内部で閉塞することを考慮しなければなりません。

・反応暴走による温度上昇

反応暴走で反応器内部の温度が上昇したときの温度は、設計温度の決定においては考慮しません。

ただし、機器設計温度としては考慮せずとも、反応暴走自体を防ぐための対策はする必要があります。

まとめ

今回の記事では設計圧力と設計温度の決め方について解説しました。

設計圧力や設計温度は原則としては運転圧力、温度を基にして決定されますが、プラント設計段階や判明している情報量によって決定方法が異なります。

例えば、設計図書がPFD程度の情報しかない場合は、運転圧力、運転温度にマージンを加えて算出しますが、もう少し詳細な設計図書(PODやP&IDなど)の情報がある場合は、予測可能な最大の圧力、温度が設計圧力、設計温度(Design Contingency考慮)になります。

設計圧力、設計温度の決定方法

・運転圧力、運転温度にマージンを加算

・予測可能な最大圧力、温度(Design Contingency考慮)

設計圧力や設計温度は機器、配管、計器の仕様を決定する重要な情報なのですが、一度決定してしまうと、設計進捗後の変更は大きなインパクトとなりますので、慎重に決定する必要があります。

設計圧力、設計温度はプロセスエンジニアの重要な業務の一つです。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。