今回は熱交換器の77%ルールについて解説します。

77%ルールとは、Shell/Tube型熱交換器(S/T熱交換器)において、低圧側の設計圧力を高圧側の設計圧力の77%以上の値にすれば、圧力放出装置(安全弁や破裂版)を設置しなくても良い、というルールのことです。

別名10/13ルール(10/13 rule)や2/3ルール(2/3rule)とも呼ばれます。

主にプラント設計に基本設計、特にPFDからPODを作成し、P&IDを作図する時に検討する内容です。

合わせて読みたい

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・【熱交換器】プレート熱交換器の設計の留意点について解説

・【熱交換器】二重管熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【プラント設計基礎③】プロセスフロー図(PFD)、マテリアルバランス

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・【プラント設計基礎⑧】設計圧力、設計温度の決定方法の解説

・設計圧力を超過したプラント運転が許容される?Short term conditionについて解説

・耐圧試験圧力を設計圧力の1.5倍とするのは間違い?各規格の試験圧力を解説

・安全弁の吹下り圧力(Blow down)とは?設計圧力・最高運転圧力との関係

・【圧縮機】あなたのプラントは大丈夫?遠心コンプレッサー周りのSettle out Pressureの説明・算出方法

・【配管】プラントで使用される安全弁の種類と作動原理の解説

・【配管】破裂板(ラプチャーディスク)の種類と特徴の解説-安全弁との違い-

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

なぜShell/Tube型熱交換器に安全弁が必要か

まず、なぜS/T熱交換器に圧力開放装置(安全弁)が必要になるか解説します。

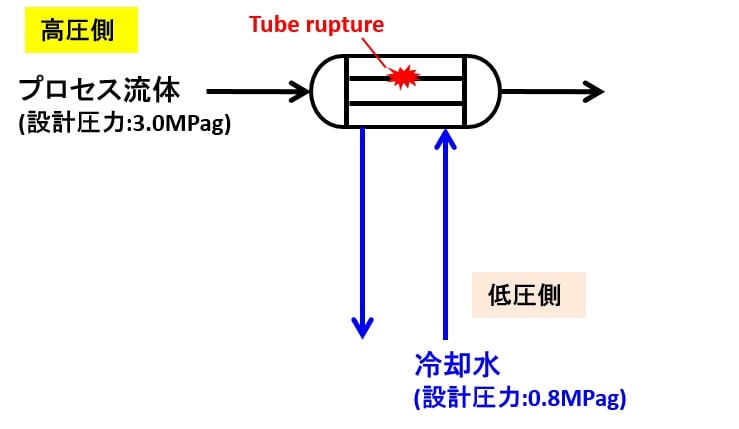

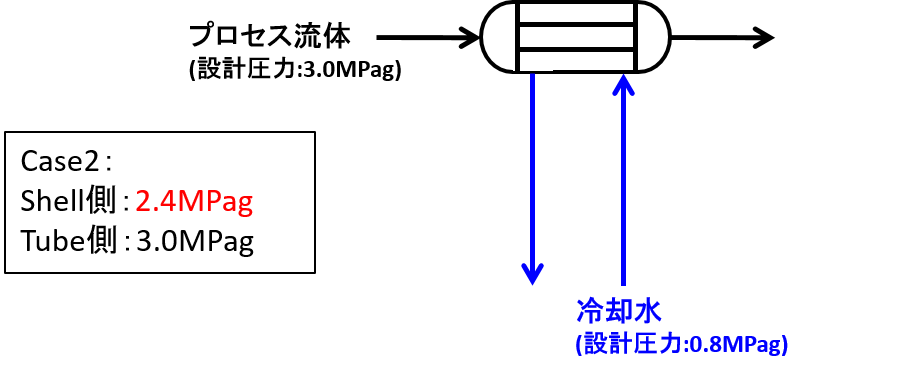

一例として、プロセス流体(設計圧力:3.0MPag)を冷却水(設計圧力:0.8MPag)で冷却するための熱交換器を考えます。

通常は、熱交換器のShell側、Tube側のそれぞれの設計圧力はそれぞれの流体の配管の設計圧力に等しくなります。この例だと、Shell側が冷却水なので0.8MMPag、Tube側がプロセス流体なので3.0MPagが設計圧力となります。

(設計圧力の一般的な考え方はこちらの記事でも解説しています。↓)

Shell/Tube熱交換器その構造上、Tube Bundle(Tubeの束)部に汚れが付着したり、流速が速くなったりしているので、腐食(エロージョン、コロージョン)が起きやすい環境です。そのため、プロセス設計者(プロセスエンジニア)は運転中のTube Rupture(チューブの破断)を考慮します。

圧力開放装置の思想について規定しているAPI521 Pressure-relieving and Depressing Systemsでは次のように記載しています。

In practice,a n internal failure can vary from a pinhole leak to a complete tube rupture. For the purpose of determining the required relieving flow rate for the steady state approach,t he following basis should be used.

a) The tube failure is a sharp break in one tube

b) The tube failure is assumed to occur at the back side of the tube sheet

c) The high-pressure fluid is assumed to flow both through the tube stub remaining in the tube sheet and through the other longer section of tube.

Tube Ruptureが発生すると、高圧側の流体が低圧側に流れ込みますが、プロセス流体の運転圧力は冷却水側の設計圧力以上なので、低圧側(熱交換器Shell側)の破損、漏洩、事故を招きます。

これを防止するために、低圧側には安全弁や破裂板などの圧力開放装置を設置する必要があります。

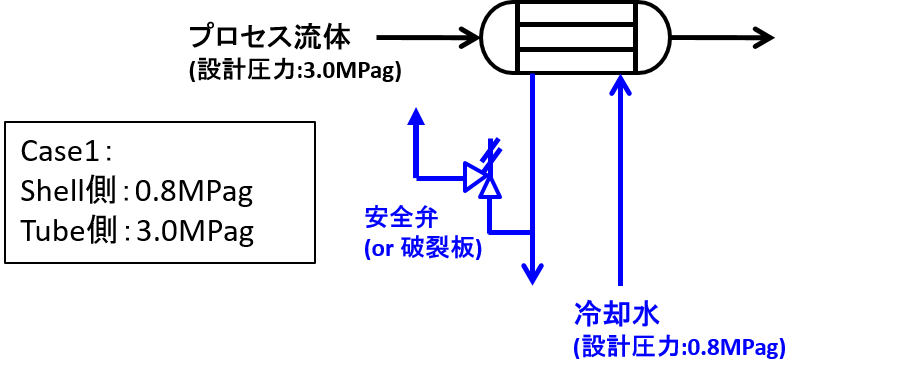

ケース① 低圧側への安全弁の設置

まずはケース①として、通常の対策について解説します。

このケースでは熱交換器のShell側の設計圧力を0.8MPag、Tube側の設計圧力を3.0MPagのままとしており、低圧側の冷却水ラインに安全弁を設置しています。(場合によっては破裂版/Rupture Discを設置)

ケース① 77%ルールの適用

ケース②では77%ルールの適用例について解説します。

Shell側の設計圧力を2.4MPag(Tube側の77%以上)に上げることで、低圧側(冷却水側)の安全弁を削除しています。厳密には3.0MPagの77%は2.31MPagですが、設計圧力は小数第二桁を切り上げるので、2.4MPagとなります。

なお、Shell側の設計圧力を上げることで、「Tube Ruptureが発生しなくなる」、ということではなく、「Tube Ruptureが発生してもShell側は破損しなくなる」、という考えなので、誤解しないようご注意ください。

なぜ77%(10/13)であれば安全弁を削除できるのか

低圧側の設計圧力を高圧側の設計圧力の77%(10/13)にすると、安全弁を削除できる理由は、熱交換器の耐圧テスト圧力にあります。

圧力容器の設計で一般的な規格である、JIS8265では、水圧による耐圧試験圧力は設計圧力の1.5倍としており、ASME section VIII div.1では耐圧試験圧力は設計圧力の1.3倍としています。通常、圧力容器の耐圧試験は出荷前の工場で行われるため、運転前に設計圧力の1.5倍(or 1.3倍)の圧力までは持つことが確認された状態になります。

言い方と変えると、瞬間的には、熱交換器の低圧側は設計圧力の1.5倍、1.3倍の圧力まではもつ、ということになるので、低圧側の設計圧力の1.5倍(1.3倍)が高圧側の設計圧力に等しくなるようにすれば良い、ということになります。

そのため、高圧側基準だと逆数をとって、1/1.5倍 = 2/3倍,1/1.3 = 10/13 = 77%を低圧側の設計圧力にすれば良い、ということになります。

※2/3よりも10/13(77%)の方が有名な理由は、圧力容器の設計では世界的に標準となっているのがASMEの方がだからです。

注意

全てのS/T熱交換器に77%ルールが適用可能というわけではありません。例えば何らかの特殊要求で耐圧試験と気圧試験で実施した場合は、耐圧試験圧力が水圧試験に比べて低くなるので、設計圧力の1.3倍の圧力を担保することが出来ません。77%ルールの適用を検討する場合は、特殊なプロセス要求が無いか十分に確認してください。

77%ルール適用のメリット/デメリット

77%ルール適用のメリット/デメリットは以下の通りです。

メリット:

〇安全弁などの圧力開放装置を削除できるので、コスト削減となる。

〇安全弁行きの配管や安全弁二次側の配管も無くせるので、吹き出し先の検討や、配管材、サポート材が不要となる。

デメリット:

×熱交換器の低圧側の設計圧力を上げることで、熱交換器の板厚が大きくなり、熱交換器そのもののコストアップとなる。

主に経済的な理由で、メリット/デメリットがあります。これは一概に決まるものではなく、設計圧力、温度、材質によってメリットが勝るかデメリットが勝るか分からないので、都度検討が必要となります。

まとめ

この記事では77%ルールについて解説しました。

Shell/Tube型熱交換器については、低圧側の設計圧力を高圧側の77%以上にすることで安全弁を削除することが可能となります。

しかし、以下のような注意点もありますので、適用する際は、十分検討の上適用ください。

注意

・プロセス上の特殊要求があり、気圧による耐圧試験を行った熱交には適用できない。

・設計温度、設計圧力、材質次第ではデメリットが上回る場合がある。

主にプロセスエンジニアがプラント設計に基本設計、特にPFDからPODを作成し、P&IDを作図する時に検討する内容ですが、この記事の内容が役に立てば幸いです。ではまた他の記事でお会いしましょう。