今回の記事では蒸留塔の中で最もよく使用されるタイプである、棚段塔の構造・仕組み及び特徴、適切な運転範囲について解説します。

蒸留塔は、化学プラントの中では「静機器」に分類され、代表的な分離装置の一つですが、大きく分けて棚段塔と充填塔の2種類に分けられます。それぞれ、流体の性状・目的・経済性を考慮して決定されます。

さらに、内部の構造によって種類が分けられ、棚段塔では、キャップトレイ(泡鐘トレイ)、シーブトレイ、バルブトレイがあり、充填塔では規則充填物、不規則充填物があります。

※本記事では棚段塔について解説します。充填塔についてはこちらの記事を参照下さい。

蒸留塔の種類

・棚段塔(Tray Tower)

- キャップトレイ(泡鐘トレイ)

- シーブトレイ

- バルブトレイ

・充填塔(Packing Tower)

- 規則充填物

- 不規則充填物

化学プラントであれば、蒸留塔が無いプラントの方が珍しいでしょう。化学工学系専攻の授業(分離工学)でも棚段塔の構造までは解説されませんが、蒸留塔を適切に設計・運転するためにも、構造や特徴をしっかり理解しておくことは重要ですので、ぜひご一読下さい。

実際の設計手順。データシート作成についてはこちらの記事で解説していますので、こちらも参照ください。

合わせて読みたい

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔(トレイ塔)と充填塔の選定指針について解説

・【蒸留塔】棚段塔の各トレイタイプの特徴と選定のポイントについて解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【蒸留塔】蒸留塔の運転制御思想、通常運転時の留意事項について解説

・【蒸留塔】蒸留塔の運転開始、停止手順について解説

・【蒸留塔】蒸留塔の設計・運転におけるトラブル原因とその対策について解説

・プロセスエンジニアって何をする仕事?

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【配管】機器周りの配管レイアウト設計の留意点について解説

棚段塔の構造

塔径

蒸留塔の径で、特に塔の内径(Tower inside diameter)を指します。蒸留塔の処理量によって支配され、適切なガス流速となるように決定さてます。

塔径の刻み幅の一例を以下に記します。

塔径の刻み幅

塔径<1000 mm:50mm刻み

1000 mm<塔径<3000 mm:100mm刻み

3000 mm<塔径:200mm刻み

段間隔

蒸留塔トレイの垂直方向の間隔を指します。

標準的な段間隔として、300mm, 450mm, 600mm, 750mmから選定されます。

処理液がきれいな場合は300mmの段間隔が選定され、処理液が汚い場合は600mm、750mmが選定される傾向にあります。

従来は段間隔600mmとするのが一般的でしたが、段数が高くなると塔高が高くなり、輸送、据付に支障をきたすため、なるべく狭い段間隔とすることが求められています。

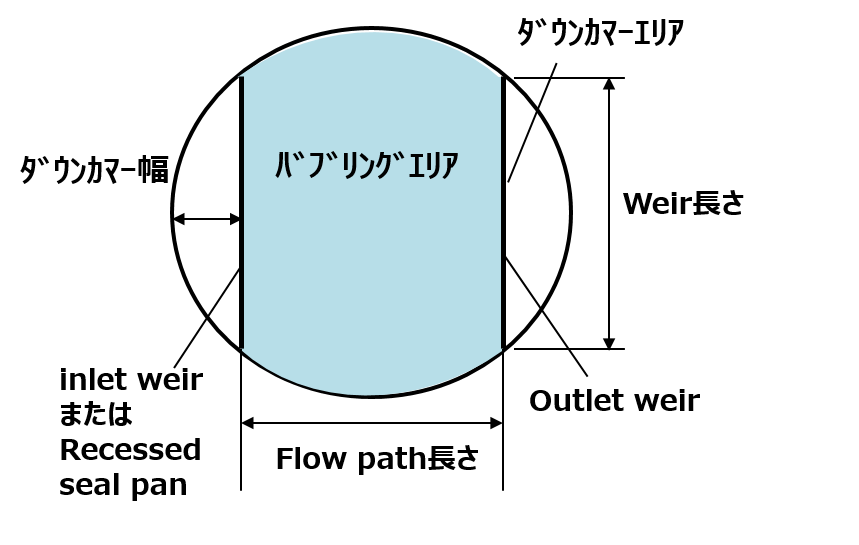

バブリングエリア

気液が接触する部分のことです。

上部のトレイからダウンカマーを通じて落ちてきた液は、バブリングエリアにに流入します。

一方、下段で発生した蒸気はトレイの孔またはバルブから噴出し、バブリングエリアで気液が接触します。

トレイの種類については後述しています。

気液接触の後、液は出口のダウンカマーに流れ込み、蒸気は上段のトレイに上がっていきます。

ダウンカマー

ダウンカマーは上部のトレイから下部のトレイへの液体のスムーズに導くための部位です。ダウンカマー幅の寸法は泡沫の流速を一定値以下となるように決定されます。

また、流体の性状を考慮して、いくつかの種類があります。

ダウンカマー種類

・ストレートダウンカマー

・スロープダウンカマー

・ステップダウンカマー

基本となるのはストレートダウンカマーです。

分離が難しい系についてはスロープダウンカマーやステップダウンカマーが適用されます。しかし、液の流路が狭くなっているため、ダウンカマーで閉塞するリスクが高くなるので、注意が必要です。

そのため、ボトム側の幅はトップ側の60%以上となるように設計します。また、段間隔が狭い場合はスロープダウンカマーは設けません。

また、これらのダウンカマーを適用すると、構造が複雑になる分、コストの上昇にもつながるため、経済性も考慮して、ダウンカマーの適用タイプを決定する必要があります。

Weir(堰)

各トレイ上で、液面を維持し、液シールを保つための構造をWeir(堰)と呼びます。入口側をinlet weir、出口側をoutlet weirと呼びます。

weirも流体の性状によりいくつか種類があります。基本的にはストレートタイプが選定されますが、液の負荷が少ない場合は、長方形型やV型の切り欠きがあるタイプが選定されることがあります。

出典:Separation Processより

Inlet Weirの代わりにRecessed Seal Pan(埋め込み式シールパン)を適用することもありますが、どちらとも目的は確実に液シールを保つことと、上部からのゴミの流入防止です。

ただし、汚れや堆積物が多い流体の場合はそれらが体積しやすく、閉塞やFloodingの原因となることもあるので注意が必要です。

Weir高さ

Weir高さは一般的には25mm~75mmですが、蒸留塔の操作圧によって決定されます。

常圧や高圧系では高めのWeir(50mm~75mm程度)で、低圧系(真空系など)では25mm~50mm程度の低めのWeirが適用されます。

液側の物質移動が律速となっている場合は、Weir高さが高いほど蒸留塔の効率が良くなります。

ただし、Weir高さが高いほど、トレイの圧力損失が大きくなります。また、流体の腐食性が高い場合は、トレイ上の液体の滞留時間が増加することで、蒸留塔が腐食しやすくなるリスクもあるため、一概にweir高さを高くすれば良い、というものではないことにご留意ください。

Weir長さ

weir長さは一般的に、塔径の60%以上とします。

weir長さを短くすると、バブリングエリアが増加するため、蒸留塔の効率は良くなりますが、必要液流量が確保できなくなり、均一は液分散が出来なくなります。

weir長さも蒸留塔の性能を決定する重要なパラメータの一つです。

ダウンカマークリアランス

ダウンカマーの下端で、液が下部のトレイに流出するためのすきまのことを指します。

ダウンカマーへの蒸気の逆流を防ぐためにOutlet Weirよりも6mm以上低く設計します。

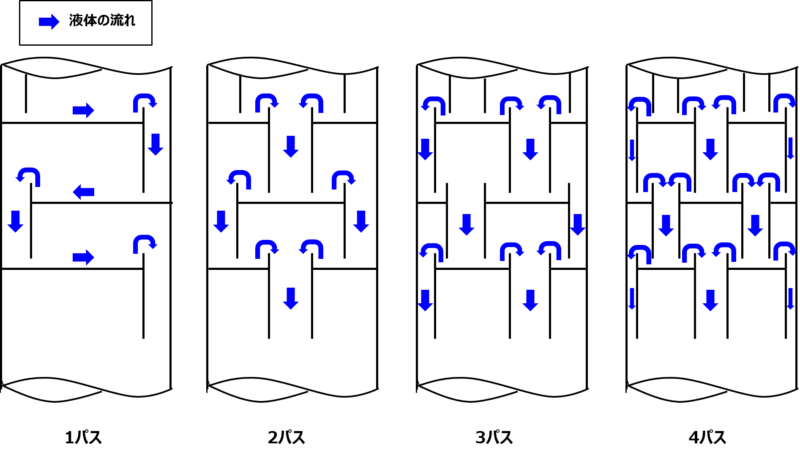

パス数

トレイ上を流れる液の流路の個数で1パス~4パスに分類されます。

パス数は流体の液体と蒸気流量の比率から決定されます。液体に比べ蒸気の負荷が高い時は1パスが選定され、逆に液体の負荷が高い時は2パス以上のパス数が選定されなす。

パス数が大きくなると構造が複雑になり、機器コストが増加するため、できるだけパス数は小さくする方が望ましいです。

また、3パスについては気液の偏流が起こりやすいため、選定されることは多くありません。

トレイの種類と特徴

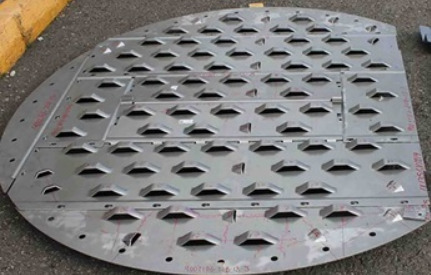

上述の通り、棚段塔のトレイはキャップトレイ(泡鐘トレイ)、シーブトレイ、バルブトレイに分類されます。

この項ではそれぞれのトレイの特徴について解説します。

トレイの種類

それぞれのトレイの形状は下図の通りです。

棚段塔の中では、古くはキャップトレイが使用されてきましたが、最近ではその構造の簡便さから、バルブトレイやシーブトレイが主流になっています。特にシーブトレイは簡単な構造のため、設計・製作が容易なことから、シーブトレイが選択される傾向にあります。

写真を見てもわかる通り、キャップトレイは構造が複雑なので、設計・製作が容易でないことか見て取れます。

■キャップトレイ(泡鐘トレイ)

■シーブトレイ

■バルブトレイ

シーブトレイの長所・短所

シーブトレイの長所・短所は以下の通りです。

長所

〇要求される製作精度が大きくない

〇コストが安価

短所

×腐食や固形物に弱い

×安定運転範囲が狭い

長所について

シーブトレイは他の種類のトレイとは異なり、トレイの水平度の精度が蒸留塔の性能に与える影響は少ないと言われています。

そのため、据付時にトレイ1段ごとに水平度を確認しながら組み立てる必要がなく、工場で横置きした状態でトレイを組み立てておき、現地では蒸留塔を据え付けるだけで良いため、工事コストの低減にもつながります。

また、蒸留塔のような静機器は、機器コストの中で材料費が占める割合が非常に高く、使用する材質によって機器コストが左右されます。例えば、耐食性を求めるがゆえに、ステンレスなどの高級材料を要求してしまうと、機器コストの増加に直結します。

そのため、材料費を削減すべく、なるべく簡単な構造が求められますが、シーブトレイは他の種類のトレイよりも簡単な構造のため、蒸留塔の機器コストを安価にすることが可能です。

大まかにコスト企画すると、シーブトレイはキャップトレイの40%~50%程度のコスト(バルブトレイの60%~70%程度のコスト)で済みます。

短所について

腐食・固形物に関してはどの種類のトレイだろうが注意を払わないといけませんが、シーブトレイは他の種類のトレイと比較して、腐食・固形物に弱いです。

(ただし、充填塔よりは腐食・固形物に対しては強いです。)

その理由は孔径が小さいため、孔を通過する蒸気の速度が速く、腐食速度が大きいためです。また、孔径が小さいことは固形物による閉塞が起こりやすいことも意味します。

また、シーブトレイは他のトレイと比べて、比較的安定運転範囲が狭いです。例えば、バルブトレイやキャップトレイは、蒸気負荷が低下するとバルブが閉じるため、ウィーピング(後述)を起こしにくい、という利点がありますが、シーブトレイはそのような構造ではありませんから、安定運転範囲はせまくなります。

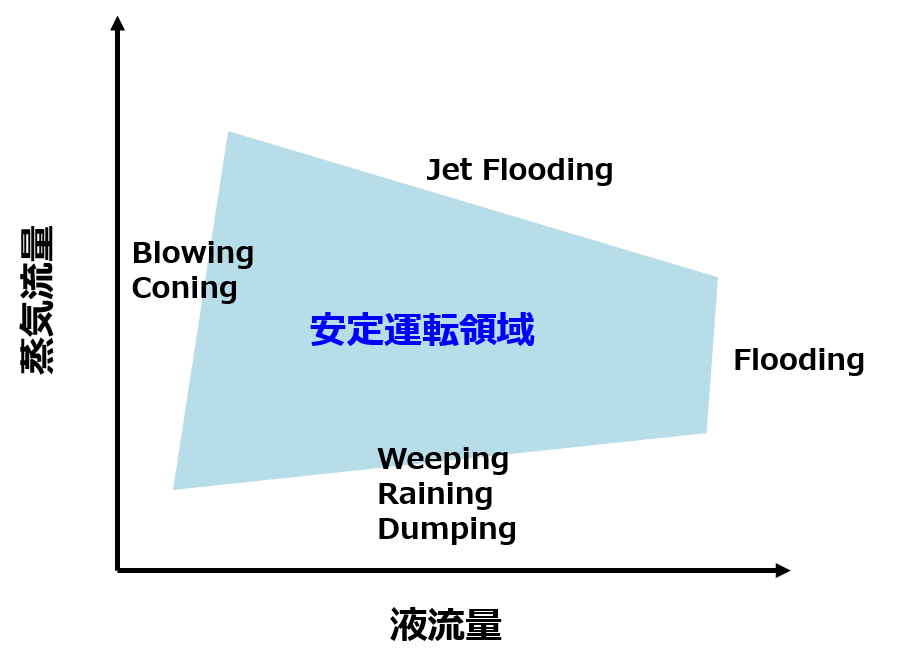

適切な運転範囲

蒸留塔の性能を示す運転範囲の一例を上図に示しました。

蒸留塔は所定の液体、蒸気のバランスで最適な運転がされるように設計されているため、安定運転領域が決められております。

蒸留塔の運転負荷は一般には70%~120%で設計されますが、運転負荷がこの範囲内だったとしても、液体と蒸気のバランスが崩れると、性能が低下するだけでなく、運転不能になることがあります。

そのため、設計範囲内の運転負荷でも性能が出なかったり、運転が不安定となっている場合は、気液のバランスが崩れていることが予想されますので、蒸留塔の上流側の機器で設計通りの運転が出来ているかどうか確認することが必要です。

蒸留塔の不調例

・塔内の圧力損失が異常に大きい

・塔頂液、あるいは塔底液の流量が少ない

・塔の物質収支が取れない

・分離性能が低下している

・塔内の温度分布が近接している。

蒸留塔の設計・運転で知っておくべき現象を挙げると以下の通りです。蒸留塔の運転が不調であれば、これらの現象を疑うことを心掛けて下さい。

蒸留塔の運転についてはこちらの記事でも解説しています。

・ジェットフラッディング(Jet Flooding)

飛沫フラッディングとも呼ばれ、多量の液が飛沫として上段に行き(飛沫同伴:エントレイメント)トレイが溢れてしまう状態です。

トレイの処理量が設計以上に増加、特に蒸気の負荷が多すぎる場合に発生します。

・ブローイング(Blowing)

液体の負荷が小さく、相対的に蒸気流量が多くなった状態で、トレイ上の液が上部に持ちさられる状態です。

蒸留塔としての効率は低下し、運転不能となることもあります。

・コーニング(Coning)

基本的にはブローイングと同じ現象のことを指します。特に気液接触が悪くなった状態の現象のことを指します。

・ウィーピング(Weeping)

蒸気の負荷が小さく、相対的に液体流量が多くなった状態で、トレイの孔から液が滴下している状態です。

運転継続は可能ですが、適切な気液接触が行われないので、蒸留塔としての効率は低下します。

・レーニング(Raining)

ウィーピングの現象が激しくなった状態で、トレイの孔から滴下する液が雨のようになっている状態です。

当然、蒸留塔としての効率はさらに悪化します。

・ダンピング(Dumping)

ウィーピング、レーニングがさらに悪化し、トレイ上の液体がWeir(堰)を超えられず、すべてトレイの孔から滴下してしまう状態です。

この状態では、運転を継続することはほぼ不可能です。

・フラッディング(Flooding)

液体の流量が多くなり過ぎて、本来ダウンカマーに流れるはずの液体が正常に流れなくなり、塔内が液体で溢れてしまう状態です。

蒸留塔の性能が低下するだけでなく、圧力損失は上昇し、最悪運転継続不可能となります。

・フォーミング(Foamiong)

流体に不純物が混入(contamination)することで、蒸留塔内部が発泡する現象。棚段塔、充填塔関係なく発生するが、充填塔の方が蒸気による攪拌が小さいため、比較的フォーミングは起こしにくい。

効率が低下するだけでなく、内部の圧力分布・温度分布も分からなくなるので運転継続不能となります。

まとめ

今回の記事では蒸留塔の中で最もよく使用されるタイプである、棚段塔の特徴、適切な運転範囲について解説しました。

棚段塔はキャップトレイ、シーブトレイ、バルブトレイに分類され、目的や流体性状、経済性を考慮して決定されます。

棚段塔の種類

- キャップトレイ(泡鐘トレイ)

- シーブトレイ

- バルブトレイ

また、蒸留塔には適切な運転範囲があり、設計通りの製造で安定運転するためにも、この範囲を守って運転する必要があります。特に運転負荷が適切な範囲だったとしても、上流側の機器の不調で、液体と蒸気のバランスが崩れていた場合、蒸留塔の性能低下、運転継続不可になることもあるため、今回の記事で解説した現象は常に頭の片隅に入れておく必要があります。

棚段塔と充填塔との違いはこちらの記事を参照下さい。

実際の設計手順、データシート作成についてはこちらの記事で解説していますので、こちらも参照ください。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。