今回の記事ではプラント機器における非破壊検査の種類と特徴について解説します。

非破壊検査(Non Destructive Testing/NDT)は対象物を破壊すること無く、表面や内部の傷や劣化の度合いを検査する方法です。プラントでは建設、機器の据え付け時や定期修理(定修)において実施される検査です。

非破壊検査の目的

・材料や溶接部の欠陥検査

・材料や機器部品の変形量m腐食量の測定

・材質、処理が適切か否かの検査

・表面処理による硬化厚み、めっき厚み、浸炭焼入れ深さの測定

・ひずみ測定による応力解析

・電気部品の配線など、内容物の検査

主な非破壊検査は以下の通りです。

主な非破壊検査

・放射線透過試験(RT)

・超音波探傷試験(UT)

・磁粉探傷試験(MT)

・浸透探傷試験(PT)

・渦流探傷試験(ET)

非破壊検査はプラントエンジニア(特に検査技術を専門とするフィールエンジニア)にとっては重要な検査です。プラント設計、プロセス設計などの業務でも、担当機器の検査や機器、配管の据え付けを担当することがあるため、専門のエンジニアではないプラントエンジニアにとっても知っておくべき内容です。

合わせて読みたい

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・【転職】(前編)化学メーカーからプラントエンジニアリング会社への転職で有利な点とは?

・プレコミッショニングとは?プラント試運転準備作業について解説

・プラント建設後の化学洗浄用薬剤と使用時の留意点について解説

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【配管】プラント建設後の配管はどうやって洗浄する?配管洗浄方法の解説

・【配管】ラインチェックとは?プラント配管施工時の確認項目について解説

放射線透過試験(RT)

放射線透過試験はRadiographic Testing(RT)と呼ばれ、X線や、γ線などの放射線が物質を透過する性質を利用して、試験体中における不均質や厚さの変化を調べる方法です。

割れや空洞などの欠陥が存在する試験体に放射線を透過させることで、これらの欠陥像をX線フイルムなどにより観察することができます。

検査対象

・ 内部欠陥

・ 体積欠陥(ブローホール、溶接不良など)

・ 面状欠陥(割れ、溶込み不良、融合不良など)

利点

・ 材質、結晶構造の影響を受けにくい

・ 表層部欠陥の検出も可能

・ 記録性が良い

・ 欠陥の種類の推定も可能

留意点

・ 検査できる試験体の種類や厚さなどに限界がある

・ 得られる結果が2次元的な平面図であり厚さ方向の情報が得られにくい

・ 面状欠陥の検査では照射方向と欠陥面が平行である必要がある

・ 試験実施時、管理区域の設定などの安全管理が必要

・ 試験体の両面に接近する必要がある

・ 費用が高く、現像時間が必要

超音波探傷試験(UT)

出典:World of NDT

超音波探傷試験はUltrasonic testing(UT)と呼ばれ、超音波が物体内部の傷などの障害物で反射する性質を利用して、傷の位置や大きさを推定する方法です。

持続時間の短い超音波パルスを試験体に入射させ、傷などによって反射された超音波を受信することで伝搬時間や受信超音波の大きさを測定します。

試験体の探傷面に対して超音波を垂直に入射させる垂直探傷法と、斜めに入射させる斜角探傷法があり、鋼板や鍛鋼品に対しては垂直探傷法、溶接部に対しては斜角探傷法が適用されることが多いです。

検査対象

・ 内部欠陥

・ 面状欠陥(割れ、溶込み不良、融合不良、スラグ巻き込みなど)

・ 厚み測定

利点

・ 面状欠陥の検出が容易

・ 欠陥の板厚方向の情報が得られる

・ 試験体の片方の面からの検査が可能

・ 試験結果の即答性が良い

・ 厚板の探傷も可能

・ 放射線透過試験のような安全面の考慮は不要

留意点

・ 表面状態の影響を受けやすい

・ 放射線透過試験ほどの分解能がなく、欠陥の種類や形状の正確な推定が困難

・ 試験技術者の熟練が必要

・ 接触媒質が必要

磁粉探傷試験(MT)

出典:TCS NDT

磁粉探傷試験はMagnetic Particle Testing(MT)と呼ばれ、磁化された軟鋼や高張力鋼などの強磁性体に傷が存在すると、磁束の一部が表面に漏洩し、傷の両側に磁極が生じることを利用して、欠陥を検出する方法です。

表面に漏洩した磁束に微細な鉄粉を散布すると、鉄粉が吸着され、拡大された欠陥磁粉模様が形成されるため、微細な欠陥も検出可能です。

検査対象

・ 表面欠陥、表層部の欠陥

(特に微細な割れ)

利点

・ 表層部にある微細な欠陥の検出が可能

・ 比較的費用が小さい

・ 操作が容易

・ 装置がポータブルである

・ 表面下の欠陥の検出も可能

留意点

・ 試験体が強磁性体の場合にしか適用できない

・ 検出する欠陥の方向を考慮して磁化方向を選定する必要がある

・ 磁束に対して平行な欠陥の検出が困難

・ 試験体の形状が複雑な場合は疑似模様がでやすく判別が難しい

・ 試験前後で洗浄が必要

・ コーティングされたものは適用不可

・ 電源が必要

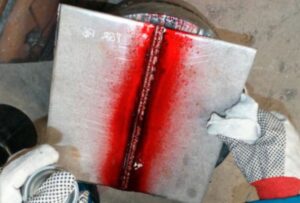

浸透探傷試験(PT)

浸透探傷試験はPenetrant Testing(PT)と呼ばれ、試験体の表面に開口した傷に浸透液を浸透させ、現像剤で傷内部を浸透液を吸い出し、試験体表面に明瞭な欠陥指示模様を検出する方法です。

検査対象

・ 割れ、ピンホールなどの開口した欠陥

利点

・ ガラスやセラミックスなどの非金属材料に対して適用が可能

・ 大がかりな装置を必要とせず手軽に試験を実施可能

・ 形状や方向性に関係なく、一度の探傷で全ての方向の欠陥が検出できる

・ 装置の携帯性が良い

・ 費用が小さい

・ 照明以外の電源が不要

留意点

・ 浸透液が傷の内部に十分浸透できない場合には欠陥を見落とすことがある

・ 使用する探傷材や適用する手順によって試験結果が左右される

・ コーティングされた試験体は適用不可

・ 試験前後で洗浄が必要

渦流探傷試験(ET)

出典:Indiamart

渦流探傷試験はElectromagnetic Testing(ET)と呼ばれ、電磁誘導によって生じる渦電流が、欠陥の存在によって変化することを利用して欠陥を検出し評価す

る方法です。

主に鉄鋼材料や非鉄金属などの導電体に対して、管材や線材などの素材検査に適用されます。

検査対象

・ 表面欠陥

・ 表層部の欠陥

・ 材質の評価

利点

・ 信号が電気信号として得られるので、高速自動探傷が可能

・ 非接触で検査可能

留意点

・ 試験体の形状や電磁気的な性質の影響を受けやすい

・ 形状の凹凸や異材境界部では疑似信号、ノイズが発生しやすい

・ 欠陥の種類、形状、寸法の評価が困難

その他

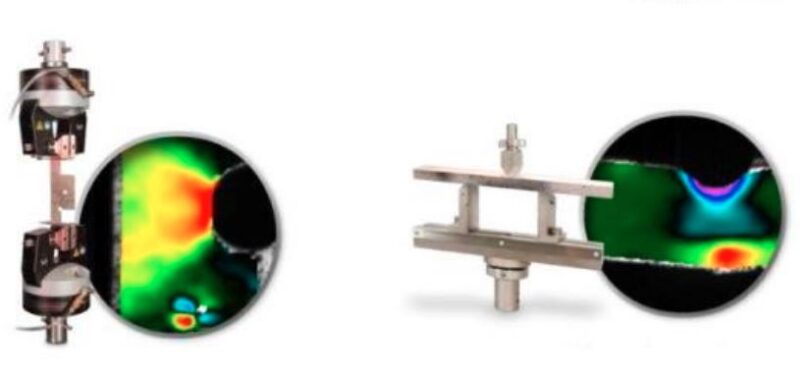

ひずみ測定(SM)

出典:Instron

ひずみ測定はStrain Measurement(SM)と呼ばれ、電気抵抗ひずみゲージなどを用いて外力が負荷されたときのひずみ量を測定する方法です。

主な目的としては、構造物や材料中の欠陥を検出するのではなく、構造物が受ける応力の大きさや分布を測定することです。

アコースティックエミッション(AE)

アコースティックはエミッション(Acoustic Emission/AE)は、使用中の構造物や外力の加わった材料中に欠陥が発生したときに生じる弾性波をセンサで検出し、の位置や大きさを求める方法です。

この検査方法は稼働中の構造物を停止することなく監視可能ですが、欠陥信号と他の雑音(ノイズ)との判別が困難なことが多いという欠点があります。

まとめ

今回の記事ではプラント機器における非破壊検査の種類と特徴について解説しました。

非破壊検査は対象物を破壊すること無く、表面や内部の傷や劣化の度合いを検査する方法です。プラントでは建設、機器の据え付け時や定期修理(定修)において実施される検査です。

主な非破壊検査

・放射線透過試験(RT)

・超音波探傷試験(UT)

・磁粉探傷試験(MT)

・浸透探傷試験(PT)

・渦流探傷試験(ET)

非破壊検査はプラントエンジニア(特に検査技術を専門とするフィールエンジニア)にとっては重要な検査です。プラント設計、プロセス設計などの業務でも、担当機器の検査や機器、配管の据え付けを担当することがあるため、専門のエンジニアではないプラントエンジニアにとっても知っておくべき内容です。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。