今回の記事ではプラントの配置計画の留意点について解説します。

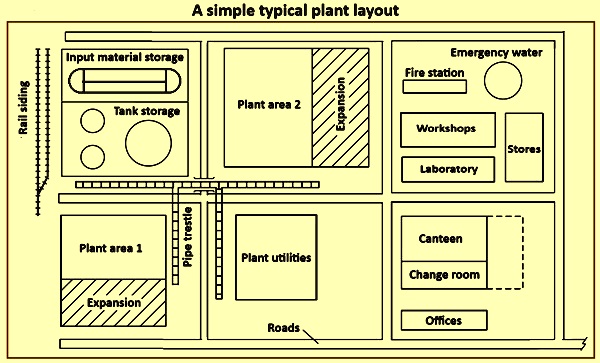

プラント配置(Plant Layout/Layout)とは、プロセス機器・ユーティリティ・道路・倉庫・建屋など、構内全体をどう配置するかを決める設計のことです。その影響は広範で、プロセス、安全性、メンテナンス性、さらに建設費用や工期にまで及びます。

こちらの記事では、プラント設計業務の中での配置計画の位置づけについて、基本的な内容を解説していますが、今回の記事ではもう少し掘り下げて、配置計画を行う上での、配置計画に着手する際に最初に押さえるべき留意点について解説します。

合わせて読みたい

・【プラント設計基礎⑥】配置図(レイアウト、プロットプラン)~基礎知識と考え方~ ・プロセスエンジニアって何をする仕事?

・どんな機器に予備機は必要?プラント機器の予備機の考え方について解説

・プラントの配置計画の留意点について解説

・プラントで使用される泡消火薬剤の分類と特徴について解説

・化学プラントにおける各機器の一般的な省エネルギー対策

・化学プラントの能力増強の考え方と検討事例について

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・「防爆」って何?可燃性ガスの分類と危険場所判定基準の解説

・プラント機器、計器に必要な防爆構造は?適用する危険場所との関係の解説

・プラントに設置するガス検知器の設置個数と配置場所について解説

・プラントの照明最適化について解説~防爆照明の省エネと安全性向上~

基本的な考え方

配置計画は、「全体配置」「プロット・プラン」「機器配置」など複数の呼び方が存在し、英語では “Layout” や “Plot Plan” と表現されます。しかし、厳密な定義はなく、作成される図面の目的や使用者の視点を共有・明確にしておくことが最重要です。

また、配置が一度決定され、設計段階に入ると、プロセス/土建/配管/電装/建設の各部門に波及し、修正には膨大な労力を伴うことになってしまいます。

そのため、Plant Layout は一度決めたら一度決めると変更は困難であり、初期段階で慎重な検討が求められます。

法的規制と客先要求の事前確認

配置に影響する法令(敷地境界距離、設備間距離など)については、プラント建設地(国、地域)の法体系をあらかじめ調査しておくことが必須です。

日本国内では「高圧ガス保安法」「消防法」「コンビ則」などが適用されますが、海外では類似規制が存在しない場合もあるため、海外のプラントでは、国内の法規に基づいた設計の視点を持ちつつ、柔軟に対応することが必要です。

また、客先要求事項の早期吸い上げと具現化が工程短縮の鍵となります。

承認体制の理解とタイミング

全体配置(Plot Plan)は、客先だけでなく建設地の監督官庁の承認を要する場合が多いです。

そのため、プロジェクト早期から、客先、官庁両者に対する計画提示と調整が重要です。

プロセス・施工視点の両立

配置設計では機器間距離や道路幅に目が行きがちですが、同じプロセスでもPlant Capacity や施工方法によって必要距離は変化します。そのため、配置上の距離や道路幅にとらわれすぎず、プラントのプロセスと施工の両方の視点で検討、設計を進めることが必要です。

具体的には、以下の優先順位で検討、設計を進めると良いとされています。

配置計画の優先順位

1. プロセスの機能性の確保

2. 運転、メンテナンス性の確保

3. 施工、据付性の確保

道路設計と重機動線

例えば、周辺道路の幅は「主要道路:6〜8m」などの指針はありますが、道路幅については機器サイズや使用する重機の条件により決定すべきです。

重機は機器据付時だけでなく、メンテナンスのためにも必要ですが、一般的には据付時より大型の重機は不要とされています。

道路設計では以下を確保することが重要です。

道路設計の留意事項

・ 消火活動を考慮して行き止まりのないような動線にする

・ 二次道路も迂回可能な構成にする

配置設計のレビュー視点

配置計画では、以下の3要素を常にチェック・レビューすることが求められます:

配置計画のレビュー視点

1. プロセスの機能が発揮できるか

2. 運転、管理、メンテナンスのしやすかがあるか

3. 安全性の確保がなされているか

本来はこれらに加えて「経済性(CAPEX/OPEX)」も意識すべきですが、配置計画と直接結びつけた経済評価は難しいため、上記3視点で設計判断を行うことが現実的です。

ライセンサーから受領した配置図の取り扱い

プラントの建設プロジェクトの種類によっては、そのプラントのプロセス技術を有する会社(ライセンサー)と、実際にEPC(建設、調達、建設)を行う会社(ライセンシー)が別になることもあります。

そのような場合では、ライセンサーからPlot案が提示されることが多いですが、彼らはプラント全体や原材料の受入体制を把握していない場合も多いです。

そのため、提示された図面はあくまで参考とし、実際にEPCを行う会社の視点(前項の3要素)で再評価することが重要です。

定性的・経験的要素への対応

配置設計は定性的かつ経験的な判断が多く求められる領域です。

そのため、対策として以下を意識することが重要です。

配置設計の対策

・ 設計思想と運転思想の両方を理解しておく

・ 類似プラントの写真・事例を多く見て、イメージ力を鍛えておく

設備以外に求められるスペース

配置計画とはプロセス設備だけでなく、施工・運転体制を支える環境整備まで視野に入れる必要があります。

必要な施設の例として以下が挙げられます。

プラント設備以外の必要施設の例

・ 機器置場、資材置場、スプール置場、倉庫

・ プレハブ加工場、ブラスト場、塗装場

・ 化学品・触媒倉庫、仮設オフィス

・ 作業員宿舎(最大数千人規模)、食堂、駐車場

・ 安全教育棟、First Aid、入門管理施設

初期の段階から、これらの仮設・常設施設も含めた全体配置を想定して計画を立てることが理想です。

プラント敷地の属性と建設工法の方針

プラント配置計画において、最初に確認すべき重要な視点が「敷地の属性(Green FieldかBrown Fieldか)」と「建設工法の方針」です。これらは配置形態のみならず、輸送・施工・メンテ・将来増設まで含めた設計方針に直結します。

Green Field と Brown Field の違い

Green Field

何もない敷地はGreen Fieldと呼ばれ、このような敷地にプラントを新設するケースでは、単にプロセス機器の配置だけでなく、プラント全体構成を鑑みて、次のような設備や検討事項も留意しておく必要があります。

Green Fieldの留意点

・ Offsite & Utility設備

・ 事務所棟、ワークショップ、分析ラボ、消防設備

・ 資機材搬入ルート(建設段階)

・ 原料、製品の輸送手段(鉄道/トラック/パイプライン)

・ 騒音・排気・火災などの周辺環境への影響

上記に加えて、プラントの将来増設も想定される場合は、将来増設分も見越した能力で設計を行う必要があります。

Brown Field

既設プラントが稼働中の敷地に新設する場合、その敷地はBrown Fieldと呼ばれ、このような敷地に建設するケースでは、相対位置関係や運転連携を慎重に評価する必要があります。

Brown Fieldの留意点

・ 原料・製品の流れ(中間製品含む)を乱さない配置

・ 上流/下流設備とのスタートアップ(S/U)、シャットダウン(S/D)の整合性

・ 異常時にも上下流設備が機能を保てるよう設計(中間タンクのホールドアップ量、リサイクル運転の可否など)

これらは客先と調整したうえで、運転継続性を設計段階で担保することが重要です。

建設工法の検討

配置形態は、建設工法によって大きく変わります。ここでは代表的な方式の特徴を整理します。

Modularization

これはプラントの機器、配管、構造物を、建設地とは別に工場である程度モジュールとして組立てた後、そのモジュールの状態で搬入・据付する方式です。

この方式では、設計思想や機器配置パターンがStick Buildと異なるため、Elevationやアクセス性に注意が必要です。

また、鉄架構の構成により必要エリアが増加しがちで、SPMT旋回や傾斜対応も考慮しなければならず、モジュールサイズ・荷重に応じて基礎の種類や位置も変化しまう。

さらに、埋設配管(冷却水・消火水・電力ケーブル)やドレン・雨水処理などは外周経路となるため、配置計画に影響することも留意が必要です。

モジュール種別は下記が代表的です:

主なモジュール種別

・ PAU/PAM(Pre-Assembled Unit / Module)

・ PAR(Pre-Assembled Rack)

・ VAU / VPU(Vendor Assembled / Packaged Unit)

Stick Build

Stick Buildは、現地で組み立てる従来工法です。

この方式では大型塔やタンクは現地製作となるため、施工スペースと工期確保が重要となります。

また、クレーンの搬入と組立には広い敷地が必要で、例えば600tクレーンは20台以上のトラック搬入が前提になります。

輸送制限への対応

建設工法の検討において、忘れてはならないのが輸送制限への対応です。

以下に輸送制限への対応検討例を記します。

輸送制限への対応例

・ 重量・幅・高さの輸送制限(W×L×H)を事前に明確化

・ 輸送手段の選定(RORO船/バージ船、SPMT/Dolly)に影響

・ 製作工場から港までの内陸輸送制約がVendor選定にも影響を与える

・ SPMT(自走式多軸台車)は図面通りに搬入できるわけではなく、回転半径や傾斜対応性を事前に検討

・ Dollyは場合により複数台を並列・直列で配置するためスペース確保が必須

設備の分割とブロック化

配置検討においては、プラント設備の設置目的や安全性から分割するのが合理的です。

分割検討の一例

・ プロセスユニットとO&U設備は原則分離設置

・ Offsites設備とUtilities設備も目的が異なるため分割

・ プラント異常時の遮断エリアを想定して、機能単位ごとにブロック化

・ 雨水排水/油水分離の要否を検討し、消火配管(Ring Main)配置のためSetback距離を評価

将来増設の可能性と設計対応

将来増設があるかどうかは、設計判断に影響します。

将来増設への検討例

・ 増設ユニットは原則隣接または別区画に設置

・ 安全対策(Fire Main容量・配置)は増設対応を視野に事前方針を決定

・ Gravity Flowを採用する埋設配管(廃水・ドレン)は後工事になると対応困難なため初期に確定

・ CCR、ボイラー、SSなどのプロセス外設備は障害時にも停止させない構成とし、プロセスから分離配置

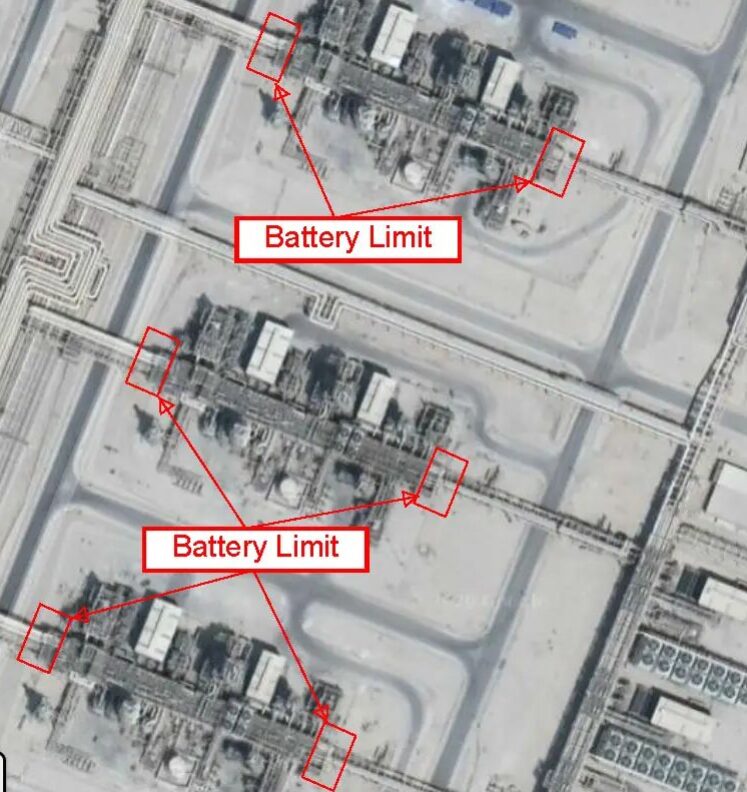

取り合い(Battery Limit)

プラント配置計画の精度と実効性を高めるには、単なる機器配置だけでなく、外部設備との「取合い」、設計根拠となる「プロセス条件」、さらに機器間の「相対位置」に対する理解と確認が不可欠です。この項では、配置計画の後半戦を構成する3つの要素について、設計時の着眼点を整理します。

取合い位置(BL/Tie-in)の明確化

原料の受入れや製品の払出しには、外部設備(OSBL)との接続点=取合い位置が設計・施工の成否を左右します。

Battery Limitの位置は基本的にBL線上ではなく、1〜2m外側で取合う形式が一般的とされています。

また、接続方法の確認を慎重に行うことも重要です。

接続方法の確認例

・ 突き合わせ溶接かフランジ接続か

・ 縁切弁、スペクタクルブラインドの要否

・ ガスケット・Bolt&Nutの管理責任分担確認

OSBLとの接続に関する注意点は以下の通りです。

OSBL接続に関する注意点

・ OSBL側のフラッシング、パージ、耐圧試験の実施方法が、ISBL側の機器構成やレイアウトに影響

・ National Gridなど外部電源受電の場合、接続点はSubstationのトランス一次側

原料・製品の受払い方法に応じた設計対応

搬入搬出方法の選定は、周辺スペースや計測機器・輸送設備の設計に直結します。

パイプライン受入れ

例えば、プラントの原料が天然ガスであれば、パイプラインで受け入れることが一般的です。

その場合、Metering Station(Custody Meter採用が原則)を設置して、受入量を明確化しなければなりません。また、長距離配管ではドレン・スラグ流入の懸念があるため、必要に応じて適切な対策を事前検討する必要があります。

トラック・鉄道輸送

製品が粉体や液体であれば、トラックや鉄道を用いて出荷、輸送することになります。

そのような場合、以下を考慮する必要があります。

トラック、鉄道輸送の注意点

・ トラック旋回スペースの確保

・ 引込線・貨車待機線・切替線の整備

・ 同時充填を想定する場合、複数台Loading Armの必要性

・ トラックスケール(Load Cell式)の設置

・ 巡回道路や重量監視所の整備

原水・排水・電力系統の取合い

ユーティリティ設備の中でも、原水・排水・電力のような共通設備はプラント全体の安定運転に直結し、配置上の制約も多く存在します。

これらの設備の設計上の留意点は以下の通りです。

原水・排水・電力設備の設計留意点

・ 取合い点の明確化

・ 原水処理設備(Clarifier/ピット/曝気槽など)はBLや河川近くに配置する

・ 遠隔地取水では、送水ポンプの動力手段(LCRの要否も含む)の検討や、空調・照明の設計要否も含め仕様検討が必要

・ 電力受電では、ISBL側Substation一次側に接続することを検討(2回線受電が基本)

・ 送電鉄塔/ケーブルルートの施工時期や許認可取得も留意

その他の検討事項

プロセス条件・機器仕様に基づく配置検討

設計図(PFD/P&ID)に基づき、配置のベースとなる機器仕様と系統構成を固める段階では、以下のような留意点があります。

プロセス条件・機器仕様に基づく配置検討

・ Green FieldかBrown Fieldかを確認し、配置方式を決定

・ 各機器のW×L×H寸法/Empty Weight(輸送時重量)を把握

・ S/U、S/D、異常時ブロック化の想定

・ PODに基づく重要作業・手順の確認

機器間の相対位置と配置形態の選定

設計図面上で機器同士の関係性を明らかにすることで、レイアウトの合理化を検討することも必要です。

例えば、機器や配管の相対位置の制約から、水平配置とするか、垂直配置とするかを検討する必要があります。

水平配置の例

・ 改質器と廃熱回収ボイラ

・ 加熱炉とのファン(押し込みファン、誘引ファン

垂直配置の例

・ Surface Condenser/スチームドラムとスチームタービン

・ 蒸留塔/リボイラ、PumpのNPSHa確保など

雨水排水と建設地標高管理

プラント建設地の雨水や、標高を考慮した配置検討例は以下の通りです。

雨水排水と標高の管理

・ 各ユニット周囲に排水溝(Surface Run-off)を整備

・ 含油廃水懸念時には暗渠と切替機構を設ける

・ HHWL(最高高潮位)よりも高い工事基準面を設定

・ 丘陵地の場合は、Elevationを段階的に配置

3Dモデルによる最終検証

配置計画の完成度を高めるには、3Dモデルによる空間検証が有効です。

特に、HSE(プラントの安全衛生)観点からの操作性/安全性を確認することが重要です。

3Dモデルによる検証項目

・ 監視ルート(Surveillance)

・ 避難ルート(Evacuation)

・ Safety Shower/集合位置

・ 2方向アクセスの確保