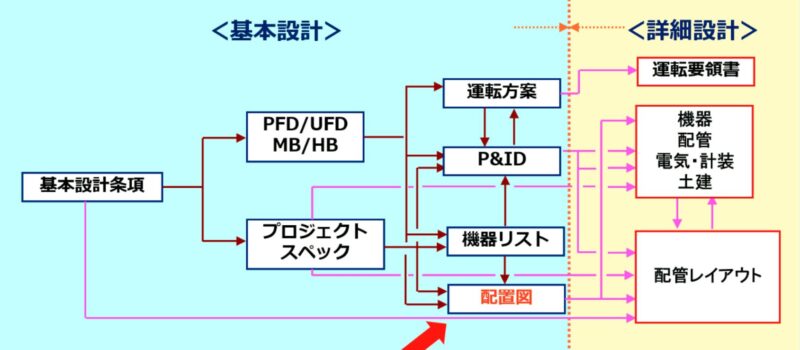

今回は配置図(レイアウト、プロットプラン)について解説します。

配置図はP&IDと並ぶ最重要設計図書の一つで、プラント建設、試運転時でも必ず現場に持っていく図面の一つです。

合わせて読みたい

・【プラント設計基礎①】基本設計条項(Design Basis)

・【プラント設計基礎⑦】機器リスト~プラント規模を把握する~

・【プラント設計基礎⑨】P&IDの作成手順の解説~プラント基本設計で記載すること~

・【プラント設計基礎⑩】P&IDの「変更管理」とは?P&ID作成時の注意点の解説

・【プラント設計基礎⑪】プラント建設費の構成と建設契約方式の解説

・プラント建設プロジェクトでは頻出!必ず覚えておきたい契約用語、貿易用語集

・プラントエンジニア必見!プラント設計でよく使うエンジニアリング用語集

・プロセスエンジニアって何をする仕事?

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・海外出張って何を持っていけばいい?必携の持ち物、準備物を徹底解説

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・「防爆」って何?可燃性ガスの分類と危険場所判定基準の解説

・プラント機器、計器に必要な防爆構造は?適用する危険場所との関係の解説

・プラントに設置するガス検知器の設置個数と配置場所について解説

・プラントの配置計画|レイアウト検討のポイントと注意点

・プラントの照明最適化について解説~防爆照明の省エネと安全性向上~

配置図とは

日本語では配置図という言葉が一般よく使われますが、英語ではレイアウト(Layout Drawing)、プロットプラン(Plot Plan)、サイトプラン(Site Plan)が混同されることが多いと思います。

管理人の理解は、レイアウトは広義の配置図を意味しており、その中で、所定の書式(図枠)を用いて表記され、客先に対して正式発行される設計図書としての名前がプロットプラン、というものです。

(対象がプラント全体の配置を示すものであればサイトプラン)

実際には明確に区別されておらず、混同していても設計業務上支障は無いので、本記事では「配置図」という呼称を用いることにします。

配置図はP&IDでは表記されない機器の位置、空間情報を表記する図面ですから、詳細設計段階では、配置図を元に設計業務を進めていきます。

詳細設計段階で配置図を変更すると、配管設計もやり直しになってしまい、設計へのインパクトは甚大です。

そのため、この段階で配置図を変更することは、あってはなりません。

そんな重要な配置図ですが、作成には設計部門のベテランの方が担当することが多く、多くの知識、経験が必要とされています。

(実際に管理人の会社でも配置図の作成は、それに特化したベテランの方が担当しています。)

また、設計自体がブラックボックス化されていて、ツールによる効率化があまり進んでいない作業と言われています。

最近ではPlant Streamという自動で配管の空間設計を行ってくれるソフトウェアが登場しました。

2021年2月時点では、本格的な実用化までの壁があるようですが、管理人は非常に期待しています。

今回の記事では配置図の基礎知識と考え方について解説していきます。

必要な設計図書

配置図作成に必要な設計図書は以下の通りです。

必要な設計図書

・P&ID

・機器図面

・プロジェクトスペック(気象条件、地質条件、適用法規)

P&ID

P&IDを元に配置図を作成するのが理想的ですが、基本設計の初期段階だと、P&IDは作成されていません。

その場合はPFDが用いられます。

配置図の作成のためには、流体のフローさえわかれば、最低限の機器の配置を検討することは可能です。

機器図面

配置図を作成するにあたり、各機器のサイズや重量が必要ですから、機器図面が必要となります。

しかし、基本設計の初期段階では機器のベンダーさえ確定していないことこともありますから、機器図面を入手することは困難です。

そのような場合は過去の案件で仕様が似ている機器図面を用いたり、機器全体の概算サイズ、重量だけでも候補となるベンダーから聞き取りをすることで、最低限の情報を入手します。

注意点としては、その時に入手した情報と、正式にベンダーが決まり、正確な機器図面とではサイズ、重量が異なっていることもあるので、配置図の作成者はそれを念頭において、余裕をもった配置にしなければなりません。

また、情報をinputする側(プロセスエンジニア)も正確に情報を伝えなければなりません。

プロジェクトスペック(気象条件、地質条件)

プロジェクトスペックの中で最も重要なのでは気象条件、地質条件、適用法規に関するものです。

これらの条件次第で、配置の考え方(機器同士の距離や架構の設計)が大きく変わります。

例えば、寒冷地であれば機器を屋内か屋外かの区分検討、重量の大きい機器は地盤の良し悪しで配置場所に制限を受ける、凍土深さ(基礎や埋設配管に影響)の検討などです。

法規については、国内であれば高圧ガス保安法、石災法、消防法などです。

海外であれば、その国の法規で特有な要求があることもあるので、事前によく調査する必要があります。

配置図作成における検討事項

配置図作成時に検討しなければならない項目は以下の通りです。

配置図作成の検討項目

・プロセス上の要求事項

・安全性

・運転性

・メンテナンス性

・建設工事の作業性

・経済性

プロセス上の要求事項

真っ先に確認しなければならないのが、P&IDの要求事項についての要求事項です。

特にP&IDのNOTE欄に記載されている要求項目は遵守しなければなりません。

その他、一般的なプロセス上の要求について、一例を挙げます。

圧力条件

機器同士の圧力損失が小さくなるよう、配管長さと曲がりが少なるくなるように機器配置、機器高さを検討します。

特に自然循環のボイラやリボイラはなるべく高さ、配管長さと曲がりを小さくするようにします。

温度条件

高温の配管(加熱炉からのガスや蒸気など)はなるべく放熱が小さくなるよう、配管長さが小さくなるように機器配置を検討します。

流体の物性

温度低下で固結する液体や移送時間が長くなると副反応が起きてしまう系では、なるべく配管長さが小さくなるように機器配置を検討します。

ポンプの吸込側は、キャビテーションを起こさないよう、機器高さを検討します。

二相流になる配管は、トラブル原因や配管サポート増加による不経済のリスクがあるので、なるべく配管長さが小さくなるように機器配置を検討します。

並列機器では、なるべく対称に配管レイアウトが可能となるように配置を検討します。

機械的強度

熱膨張や熱収縮がある機器、配管では、サポート位置が重要になるので、それを考慮した機器配置にします。

振動を起こす可能性のある機器じゃ極力地上置きにします。

安全性

プラントと中でも化学プラントは取り扱っている流体が危険物であることが多く、運転条件も高温、高圧で過酷であるため、事故発生のリスクが大きいです。

そのため、まず事故発生を予防することは当然として、万一事故発生時の拡大防止対策も検討し、これを配置図に反映する必要があります。

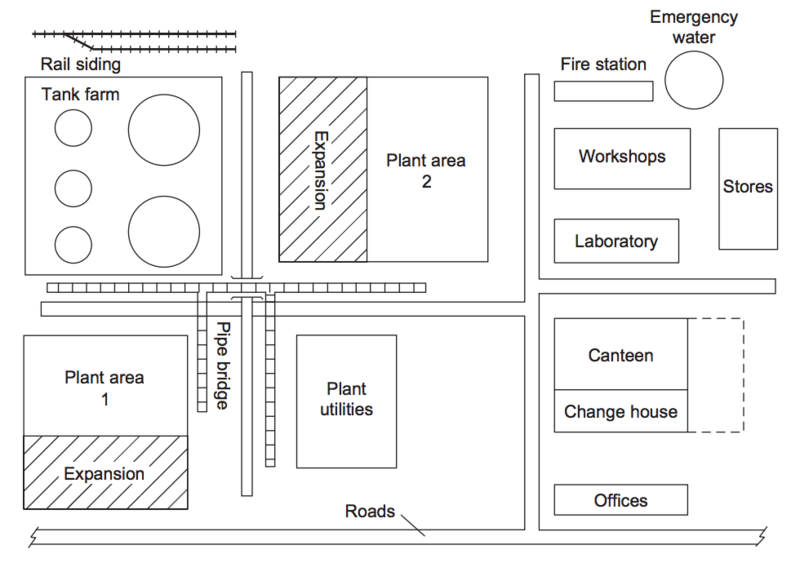

法規上の機器間の安全距離を遵守すること以外で検討することを挙げると以下の通りです。

・可燃性ガス、毒性ガスの漏洩しやすい機器の風下には着火源となる機器、人が集まる設備を配置しない。

・危険源とされる機器はなるべくまとめ、他の機器・設備(特に計器室や分析室)から離して配置する。

・プラント運転員の避難経路を考慮する。また、防消火設備への安全通路を確保する。

・消防車の通行の妨げにならないような構内道路の幅、パイプラック高さを確保する。

運転性

検討方針としては、プラント運転員の現場操作エリアへのアクセス性をよくすることです。

実際の運転操作手順やパトロール手順を考慮して、運転員が各機器、バルブ、計器などへのアクセス、移動がスムーズに行えるように配置を検討します。

主な検討項目は以下の通りです。

・プラントの中央計器室は各機器へのアクセスが良いところに配置する。特に運転管理上の監視頻度が高く、緊急操作が必要な機器へのアクセスしやすい場所に配置する。(一般には加熱炉やコンプレッサーなど)

・大型のコンプレッサー、タービンは制御盤の配置も考えてコンプレッサー建屋の配置を決める

・ベントガスや大気放出の安全弁の放出先はなるべく高所になるよう、機器高さを調整する。

・騒音が大きい機器(コンプレッサー、タービンなど)は運転員の滞在時間が短い場所に配置する。必要に応じ防音対策を実施する。

メンテナンス性

機器のメンテナンス(清掃や修理)に必要な面積を考慮します。

また、メンテナンスに必要な作業用機器(クレーン、ホイスト、チェーンブロックなど)を配置することも検討します。

代表的な機器で考慮必要なメンテナンス項目を挙げると以下の通りです。

回転機(コンプレッサー、ポンプ):分解、交換、搬出

静機器(反応器、蒸留塔):触媒や充填物の充填、抜き出し、トレイの分解

加熱炉:コイル取り換え、バーナーの分解

熱交換器(多管式):チューブバンドル引き抜き、補修、交換

フィルター、ストレーナー:内部エレメントの交換

計器、バルブ:取り外し、分解、交換、搬出

建設工事の作業性

建設工事に必要な機器、資材の搬入を考慮して配置を決める必要があります。

建設工事工程を順調に進めるためにも、必ず検討しておかなければなりません。この項目が検討が不足していると、建設工事が進まなくなり、プロジェクト全体の工程遅延につながります。

例えば、大型の機器があれば、それを据え付けるためには大型のクレーンが必要になりますから、そのクレーンが寄り付けるような、機器間の距離、構内道路の幅などを検討しなければなりません。

検討項目の一例を挙げると以下の通りです。

・埋設配管の深さや長さが短くなるように配置を決める。

・構内道路は袋小路にしない。大型クレーンが寄り付けるように幅を検討する。

・高さと重量が大きい蒸留塔はなるべくプラントの端に配置し、空間を確保する。

・蒸留塔やパイプラックは囲いにならないように配置する。

・計器室、電気室などの建屋は制御盤の搬入口を設ける。

・ケーブルトレイや機器はできるだけパイプラックの架構と兼用されるこを検討する。

経済性

上記の通り、まずはプラントが安全、安定に建設、運転されることを最優先として配置図を作成するべきですが、その一方で無駄が無いようにしなければなりません。

特にプラント建設費の中では配管工事費が最も大きいため、無駄な配管を極力へらすような機器配置としなければなりません。

その他機器の架構やケーブル長さ、構内道路の舗装が最小となるような配置を検討します。

まとめ

配置図の作成で検討しなければならない項目について解説しました。

見出し(全角15文字)

・プロセス上の要求事項

・安全性

・運転性

・メンテナンス性

・建設工事の作業性

・経済性

実際の業務として、上記の項目をすべて考慮しながら配置図を作成するのはかなり難しい業務だと思います。

例えば安全性や運転性と経済性は相反する内容なので、同時に完璧に満足することは不可能です。

関係部門と調整しながら落としどころを見つけて、双方が納得するような検討をしなければならないのですが、定性的な評価が出来ないので、長年の経験が必要となります。

配置図の作成はベテランエンジニアの経験が必要と言われる理由の一つがこれだと思います。

管理人としては、今後これらの検討項目を定量化して、自動で検討できるようなソフトウェアが実用化されることを願っています。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。