今回の記事ではプラントにおける可燃性ガス処理設備(フレア設備)の概要と設計の留意点について解説します。

プラントの運転を行うと、排ガスとして様々な可燃性ガスが発生します。特に、様々な化学物質を扱う化学プラントにおいては、毒性ガスや腐食性ガスも発生してしまいます。

プラントの設計においては、これらのガスを再利用したり、発生量を極力減らすことなどを検討しますが、発生量を0にすることは極めて難しく、何らかの形でプラント外に放出しなければなりません。

ガスの性状によっては、ベントスタックからそのまま大気放出されることもありますが、毒性、腐食性、悪臭を持つ可燃性ガスは、安全・環境への影響が大きく、そのまま大気に放出することはできないため、フレアスタックで焼却処理を行い無害化してから大気に放出します。

焼却処理される排ガス

・ 熱量が低く、回収しても加熱炉の燃料として適さない。

・ 回収しても経済的に不合理。

・ ガス量、性状が不安定で技術的に問題が多い。

・ 爆発性、毒性、腐食性、悪臭などがあるもの。

このような可燃性ガスの処理設備はフレア設備(フレアシステム)と呼ばれます。次項からフレア設備の概要と設計の留意点について解説します。

補足:プラント設計の制約上、毒性ガスや可燃性ガスでも低濃度であれば大気放出を許容する場合があります。このような場合は着地濃度を計算し、それが許容されるかどうかの検討を行います。詳細はこちらの記事を参照下さい。

合わせて読みたい

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・【プラント設計基礎①】基本設計条項(Design Basis)

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・水素ステーション建設はどんな制約を受ける?高圧ガス保安法の技術基準の解説

・「防爆」って何?可燃性ガスの分類と危険場所判定基準の解説

・プラント機器、計器に必要な防爆構造は?適用する危険場所との関係の解説

・プラントに設置するガス検知器の設置個数と配置場所について解説

・サットンの式とは?毒性ガス、可燃性ガスの着地濃度の計算方法について解説

・【配管】プラントの音響疲労破壊とは?音響レベルの計算方法と対策

・【加熱炉】加熱炉(furnace)とは?プラントで用いられる加熱炉の構造と種類の解説

フレア設備の概要

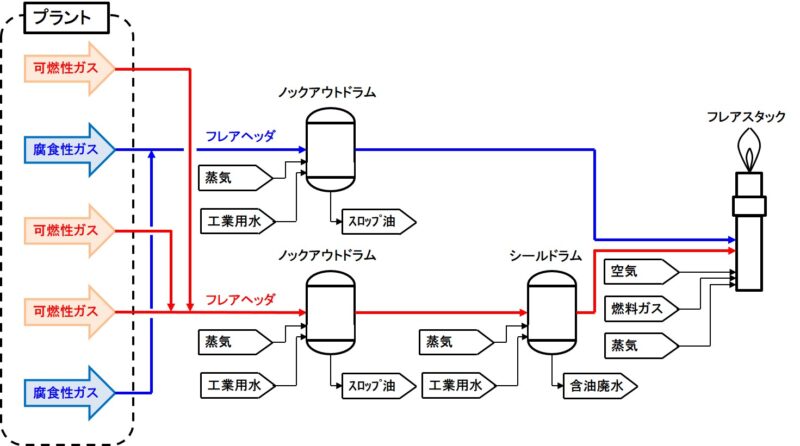

フレア設備の主な構成は次の通りです。

主な構成

・ ノックアウトドラム

・ フレアヘッダー

・ シールドラム

・ フレアスタック

ノックアウトドラム

ノックアウトドラムの目的は排ガス中に含まれる固形物・液体成分などを除去することです。

ノックアウトドラムには分離液の排出装置・液面制御装置が設置されますが、分離液加熱器も必要になることもあります。また、排ガスの性状は汚いことが多く、ノックアウトドラムも非常に汚れやすいため、定期的な洗浄が必要です。そのため、洗浄用水の接続口などを設ける必要があります。

ノックアウトドラムはフレアの境界近くに設置するのが一般的ですが、排ガスの凝縮性がそれほど大きくない場合には、プロセスエリアの近傍に設置したほうが付帯設備の設置および操作に都合がよい場合があります。

フレアヘッダー

基本的にフレアヘッダーは一種類で計画されることが一般的ですが、上図のように腐食性の大きいガス(例:硫化水素などを含むアシッドガス)が排出される場合は、通常の排ガス(腐食性の無いスイートガス)とフレアヘッダーを分けることが望ましいです。(上図の青線と赤線)

更に腐食性ガスのフレアヘッダーについては、凝縮するとヘッダー配管の腐食の原因となるため、それを防ぐべくスチームトレースする方が良いです。

また、このようにフレアヘッダーを分けて計画する場合は、フレア設備全体の圧力バランスにも注意する必要もあります。

シールドラム

シールドラムの目的は、フレアスタックからフレアヘッダーヘの逆火を防止することです。

シールドラム内には一定レベルの水を張り込んでおき、その中にフレアガスを潜らせることで、ヘッダー側に火炎が到達しないようにします。

一般的に、シールの深さやシール水の貯蔵量はフレアヘッダーが3m水柱程度の真空になった場合にもシールが切れないように決定されます。ただし、低湿ガスを扱う場合や、寒冷地のプラントについては、シール水の凍結防止などの対策が比強王です。

また、腐食性ガスのフレアヘッダーについては、腐食性ガス(特に硫化水素やアンモニア)がシール水に溶解し、水処理系統の腐食環境を誘発するため、シールドラムは設置しないようにします。

フレアスタック

フレアスタックは、フレア地区として限定した中に1甚または複数基設置されます。

フレアスタックの高さはその地区の広さおよび許容輻射熱強度から決定されますが、一般的には50m以上です。

一般的にはフレアスタックは1基のみで計画されますが、プロセス側の元圧が小さいため、フレアスタックの背圧に勝てずガスを送れない場合や、常時使用と緊急時使用とで区別したほうが運転・保守の面でメリットが大きい場合については、2基以上の設置を検討します。

複数基を一つの支枠内にまとめて設置するのは、想定する排ガスの最大流量での燃焼時間が短時間である時に有効です。他の場合はスクック間の距離をある程度保って独立のフレアスクックにするほうがメンテナンスの面からも望ましいです。

ただし、腐食性ガスを取り扱うi場合は、腐食性ガス用バーナーとメインバーナーと抱合せるのが一般的です。

フレアスタックは一般に以下のような構成となります。

フレアスタックの構成

・ フレアバーナー

・ パイロットバーナー

・ 消煙装置

・ 逆火防止装置

・ ライザー(スタック)

・ パイロットバーナー点火装置

フレアバーナー

SS310、インコロイ、インコネルなどの耐熱金属製の円箇型が一般的な形式です。

バーナー長はガス処理量に応じて長くなります。20インチ以上の大口径のバーナーは、バーナー上部内面(上部1~2m) を高純度アルミナキャスクプルでライニングすることが一般的です。

| バーナー径 [inch] | バーナー長 [mm] | パイロットバーナー数 |

| ~20 | 3000~4000 | 2~3 |

| 20~40 | 4000~ | 3 |

| 40~ | 4000~ | 4~ |

パイロットバーナー

パイロットバーナーは一般的に予混合・常時着火型がほとんどです。

フレアバーナー上部の周囲に等問隔で取付けられますが、個数は上表のようにフレアバーナー径により異なります。

パイロットバーナーはプラント運転が不安定でも安定的に燃焼している必要があるため、使用する燃料ガスは、熱量(LHV/Lower Heating Value)が10000 kcal/Nm3以上で性状が安定していなければなりません。そのため、プロセス原料が天然ガスやLPGなどであれば、これを一部パイロットバーナー用に分岐させて連続供給するように設計されます。

消煙装置

フレア設備では、不完全燃焼燃焼による未燃焼の炭化水素の排出やすすの排出によって黒煙が発生してしまう場合があります。黒煙は、特に重質炭化水素を扱うプラントで発生しやすいとされており、発生してしまうと、景観の悪化だけでなく、環境面でも排出規制に抵触する可能性があります。

上記に対応するために、フレアスタックでは蒸気を吹き込みながら空気を供給することでフレア設備での完全燃焼を促進し、無煙燃焼が行われるように設計されます

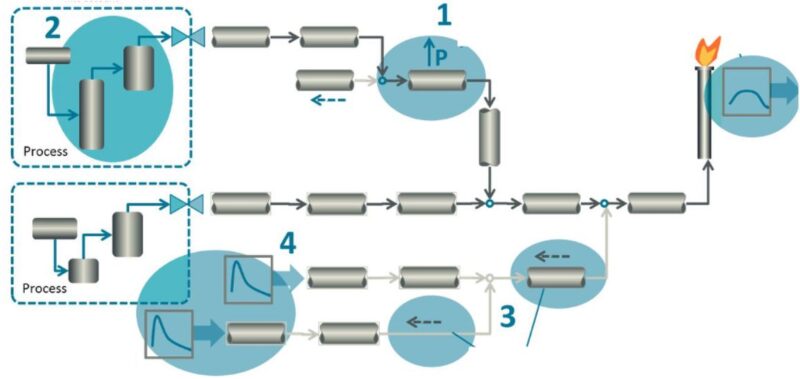

逆火防止装置

フレアバーナー下部には逆火防止装置(ドライシール)を設置することが多いです。

特に上述の腐食性ガスや、低温ガス用のフレア設備でシールドラムが設置できない場合は、フレアスタックに逆火防止装置を設置します。

これらは少量のパージガス(シールガス)で空気のスタックヘの流入を防止するもので、ラビリンス型やバッフル型などがあります。

ライザー(スタック)

スタックの頂部に上述のフレアバーナーが接続されます。スタックは支枠などで支持されますが、支持方法は地区の広さ、スタックの径・高さなどを考慮して決定されます。

パイロットバーナー点火装置

FFG (flame front generator) とよばれるものがほとんどで、一定比率の空気と燃料ガスの混合ガスを得るための圧力制御弁、オリフィス、混合ガスの点火プラグから構成されます。

FFGの設置場所はフレアバーナーがよく見える所が望ましく、一般にはプロセスエリアとの境界付近に設置されます。

設計の留意点

フレア設備の設計の留意点について解説します。フレア設備はプラント設計の早い段階で設計されますが、機器コストや配置への影響が大きく、設計の後戻りが難しいため、慎重に設計しなければなりません。

フレアスタックの高さとフレア地区

フレアススタックの高さはフレア地区と許容輻射熱強度との関係で決定されますが、これらの関係はAPI-RP521 に示されているので、これを参照しながら高さを決定します。

また、腐食性ガスや毒性ガスを常時処理するスタックでは、万一パイロットバーナーが失火、故障した時でも、未燃焼ガスの着地濃度制限を満足するようにスタックの高さを決定する必要があります。ただし、あまりにも安全サイドを取りすぎて計算するとスタックの算出高さが非現実的な数値になってしまうので、現実的な高さについて、関係各所と協議して決定する必要があります。

フレアバーナーサイズ

一般にフレアバーナーサイズは、バーナー出口におけるガス流速が常用フレアでマッハ0.2以下、緊急用フレアでマッハ0.5以下となるように決定します。

このときの圧力損失は、フレアバーナーで1000~3000 mm水柱、ドライシールで500~1500mm水柱、フレアヘッダー配管で1000~5000mm水柱程度で計画します。これらの圧力損失がそのままフレア設備の背圧となるため、プラントの安全弁の許容背圧との関係を考慮しながら、フレアバーナーサイズを検討する必要があります。

フレアヘッダー

フレアヘッダーはプロセス配管と比べて大口径で、ガス流速も大きいため、プロセス配管よりも相当長さが大きくなることが多いです。また、上述の通り、フレアヘッダー含むフレア設備の圧力損失は安全弁の許容背圧や吹き出し量に大きく影響します。

そのため、ヘッダー配管サイズ、配管ルート、安全弁のデータシートが揃った時点で、すべての安全弁についての圧カバランスのチェックを行う必要があります。

まとめ

今回の記事ではプラントにおける可燃性ガス処理設備(フレア設備)の概要と設計の留意点について解説しました。

様々な化学物質を扱う化学プラントにおいては、毒性ガスや腐食性ガスを含む可燃性ガスが発生します。

プラントの設計においては、これらのガスを再利用したり、発生量を極力減らすことなどを検討しますが、発生量を0にすることは極めて難しいためフレアスタックで焼却処理を行い無害化してから大気に放出します。

フレア設備はプラント設計の早い段階で設計されますが、機器コストや配置への影響が大きく、設計の後戻りが難しいため、慎重に設計しなければなりません。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。