今回の記事ではメタルダスティング(Metal Dusting)のメカニズムと対策について解説します。

メタルダスティングは、CO, H2, CO2, H2Oを含むガスで発生する現象です。

特に、CO, H2, CO2, H2Oが主成分の合成ガスの配管、機器で多く報告されており、これらの成分が、ある温度、圧力域で析出した炭素が配管、機器の金属材料に接触することで、金属を微粉にして崩壊させてしまう現象です。

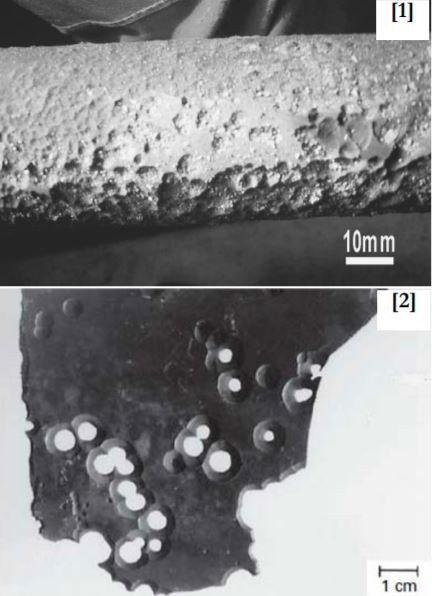

この現象により、金属材料表面にくぼみや溝を形成、材料の厚みの減少といったトラブルを引き起こします。

■メタルダスティング写真

出典:Metal dusting corrosion initiation in conversion of natural gas to synthesis gas

反応機構は以下の通りです。

<メタルダスティングの反応機構>

CO + H2 <-> C + H2O, a =K1*PCO*(PH2/PH2O)

2 CO <-> C + CO2, a =K2*(P2CO/PCO2)

CH4 <-> C + 2 H2, a =K3*(PCH4/P2H2)

a:Carbon Activity

Ki:平衡定数

Pi:分圧

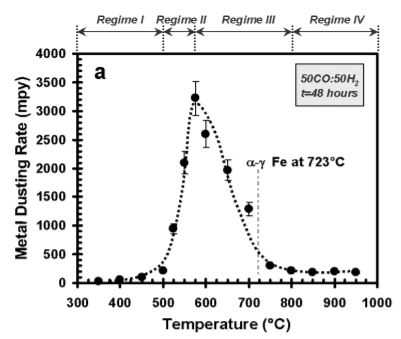

特に温度 400~850℃の温度域、Carbon Activityが 1以上(化学平衡が上記の反応式の右側にずれる場合)で発生しやすいと言われています。

また、金属材料は主に鉄系材料で顕著にみられ、合金でも発生することがあります。

■メタルダスティングの温度依存性

出典:On the Mechanism of Metal Dusting Corrosion

メタルダスティングは天然ガスや石油などを扱うプラントでは発生しやすい現象のため、これらのプラントでは対策は必須です。

次項からメタルダスティングのメカニズムと対策について解説します。

合わせて読みたい

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【材質】極低温環境下における圧力容器に使用される材料選定について解説

・【材質】機器、配管の材質選定で考慮すべき腐食事例と対策について解説

・水素は減圧すると温度が上昇する?知っておくべき圧縮水素の物性について解説

・プレコミッショニングとは?プラント試運転準備作業について解説

・プラント建設後の化学洗浄用薬剤と使用時の留意点について解説

・【品質保証】プラント機器における非破壊検査の種類と特徴の解説

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・設計圧力を超過したプラント運転が許容される?Short term conditionについて解説

・【配管】プラントの音響疲労破壊とは?音響レベルの計算方法と対策

・【配管】プラントの配管振動を引き起こす主な原因とその対策について

・【配管】プラント建設後の配管はどうやって洗浄する?配管洗浄方法の解説

・触媒の充填方法を徹底解説|固定床・管型反応器への触媒充填手順と注意点まとめ

・【触媒】触媒劣化の原因とは?代表的な要因とその特徴ついて解説

・【触媒】触媒劣化対策について解説/原因究明から設計改善まで

メカニズム

メタルダスティングのメカニズムは大きく分けて鉄系材料とNi系合金材料の2つに分類されます。

いずれも金属材料が微粉化するという点では同じです。

鉄系(合金)材料

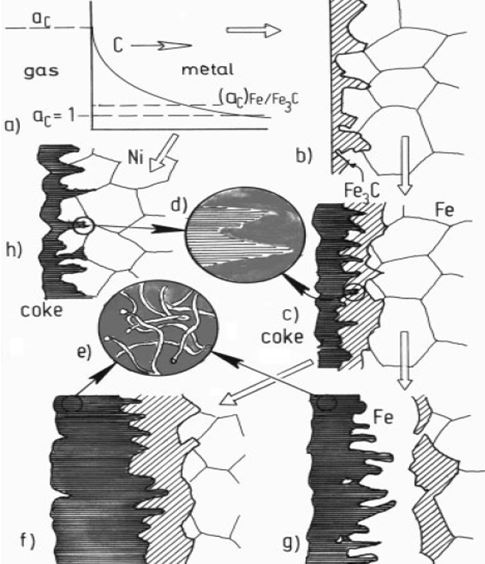

出典:ResearchGate

上図を基にメカニズムを解説すると以下の通りです。

メカニズム

a) 材料表面で炭素が析出・飽和する。

b) 準安定なFe3C(セメンタイト) が生成する。

c), d) 炭素の拡散供給が続き、グラファイトが成長し、Fe3C 層に進入する。

e) 金属相から離れてカーボンフィラメントが成長する。

f) 600℃以下で、Fe3C が内部に向かって成長する。外側では炭素が生成して崩壊が進む。

g) 700℃以下で、Fe3C が分解してFe3C と炭素の間に鉄粒子と粉状炭素が生じる。

h) 金属粒子が更なる炭素析出を触媒し、炭素が内部に拡散する。

Ni系合金材料

Ni系合金材料の構成元素であるニッケルやコバルトは、鉄系材料とは異なり、準安定な炭化物を生成しません。

しかし、析出した炭素が、材料表面から酸化皮膜の欠陥や粒界を通って内部に向かって拡散し、炭素で飽和した母材が炭化物を経ないで直接金属粒子とグラファイトに分解することで、金属材料を微粉に崩壊させます。

対策

メタルダスティングの対策は、運転条件による対策と材料による対策があげられます。

しかし、製品の品質や収率の面から運転条件を変更することが難しいことが多いので、一般的には配管、機器の材料で対策します。

それぞれの対策について解説します。

温度

メタルダスティングが発生しやすい温度(400℃~850℃)を避けて運転することです。

ガス組成

メタルダスティングは対象のガスが還元性雰囲気(COやH2濃度が高い)であれば発生しやすいため、これらの成分濃度を上げないように運転することで回避可能です。

硫黄化合物の注入

硫黄化合物の存在は炭素の生成を抑制する効果があるため、ガス中に微量の硫黄化合物(H2S, CS2, DMDSなど)を注入して共存させることも有効な対策となります。

合金の使用

Cr、Si、Alの酸化物皮膜の存在により、COと金属の反応とのバリアーになるため、メタルダスティングが抑制されると言われています。そのため、Cr、Si、Alを含む合金を配管、機器に使用することで、メタルダスティングの有効な対策となります。

まとめ

今回の記事ではメタルダスティング(Metal Dusting)のメカニズムと対策について解説しました。

メタルダスティングは、CO, H2, CO2, H2Oを含むガスで発生する現象ですが、これらの成分が主成分の合成ガスの配管、機器で多く報告されており、これらの成分が、ある温度、圧力域で析出した炭素が配管、機器の金属材料に接触することで、金属を微粉にして崩壊させてしまう現象です。

この現象により、金属材料表面にくぼみや溝を形成、材料の厚みの減少といったトラブルを引き起こします。

メタルダスティングは天然ガスや石油などを扱うプラントでは発生しやすい現象のため、これらのプラントでは対策は必須です。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。