今回の記事ではタンク,ドラムの液面計ノズル位置と滞留時間の決め方について解説します。

プラントに設置されるタンク、ドラム設計におけるサイジングでは、一般的にはガス相の流速からドラム径が決定されます。

一方、タンク、ドラムの容積、高さについては、液流量と滞留時間を基に決定され、これに関連して液面計のノズル位置も定まります。

補足:本記事での滞留時間はタンク、ドラムの有効体積と流出する液流量を基準とします。例えば有効体積30m3のドラムに対し、液流量が10m3/minであれば、滞留時間は3分となります。

ノズル位置、滞留時間は、そのタンク、ドラムのレベルの制御思想により二種類に分けられます。

レベルの制御思想

・ 通常のレベル制御

・ 安全保有主体のレベル制御

これらの違いの詳細は後述しますが、主な違いはレベルの異常高、異常低によって緊急停止があるかどうかです。

タンク、ドラムのサイジングはプラント基本設計の最も初期段階に行う設計業務の一つであり、最も重要な業務の一つです。

サイジングの手法は各エンジニアリング会社による設計標準に従うべきですが、本記事では紹介する手法は、最も一般的な決定方法なので、プロセスエンジニアとしては知っていても損はありません。

合わせて読みたい

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・タンク、ベッセルの排水時間の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・プロセスエンジニアって何をする仕事?

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・【計装】プラントで使用される液面計(レベル計)の種類と特徴の解説

・プレコミッショニングとは?プラント試運転準備作業について解説

・【計装】差圧・圧力伝送器 (流量計、圧力計、レベル計) のトラブル事例と対策について

・【計装】液体の性状に応じた液面計のタイプ選定について解説

・【計装】プラントで使用されるレベルゲージ(現場計器)の選定, 設計の留意点について解説

・【計装】負圧系の液面計、界面計の設計の留意点について解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

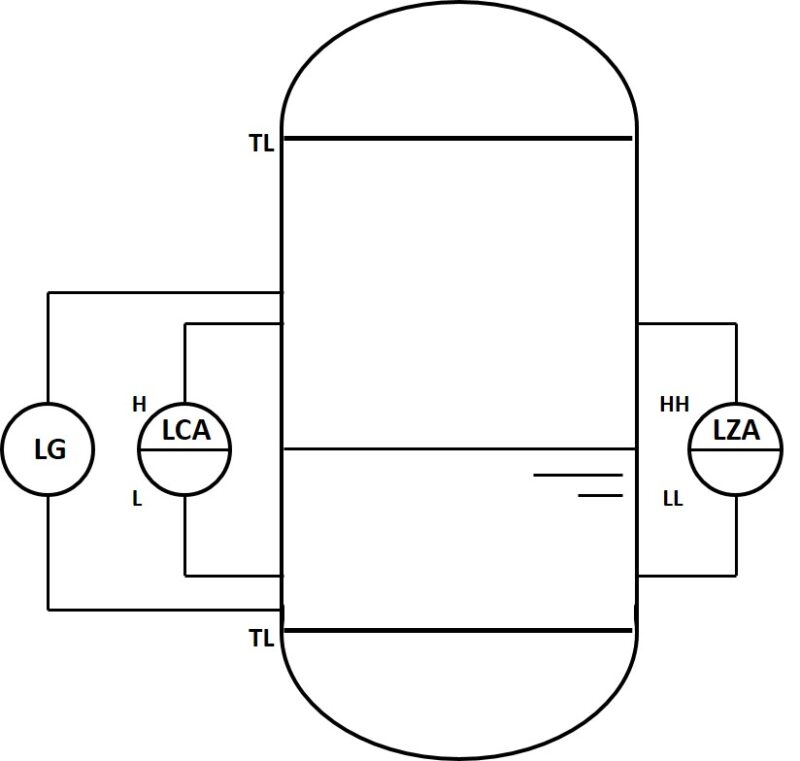

液面計ノズル位置関係の例

液面計(レベル計)ノズル位置関係の例を上図に示しました。

一般的には現場計器の液面計(LG:Level Gauge)は液面トランスミッター(LT:Level Transmitter)をカバーするようにノズル位置が決まります。つまり、LGのノズルの上側は各LT上側ノズルと同じ、或いはより高い位置に、LGノズル下側は、各LT下側ノズルと同じ、或いはより低い位置に設置する必要があります。

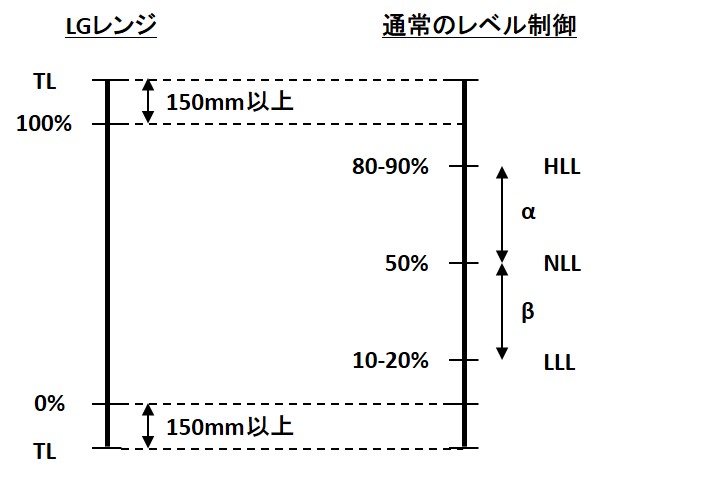

通常のレベル制御

TL:Tangent Line

HLL:High Liquid Level(High Alarm発報)

NLL:Normal Liquid Level(レベル制御目標値)

LLL:Low Liquid Level(Low Alarm発報)

通常のレベル制御におけるタンク、ドラムのノズル位置の決定方法を上図の通りにまとめました。

LGのノズルはそれぞれのTL(Tangent Line)から最低150mm離した距離に設置することが一般的です。

また、LGの各ノズル(0%、100%)を基準とすると、HLLは80~90%程度の位置(通常は80%)、LLLは10~20%程度の位置(通常は20%)に設定します。また、NLLは50%に設定することが一般的です。

つまり、レベル計において、LIC制御の目標は50%とし、80%まで上昇するとHigh Alarm発報、20%まで低下するとLow Alarm発報するという制御方式となります。

(通常のレベル制御などで緊急停止は無し)

この時、TL~HLLは最低でも「ドラム径の20%」か「300mm」の大きい方の長さをとっておくことが一般的です。

滞留時間

通常のレベル制御における、一般的な滞留時間は次の通りです。

α:NLL~HLLの距離

β:LLL~NLLの距離

手動制御:LGを見ながら出口のバルブで液面を調整すること

通常のレベル制御においては、β/α=1(NLLからHLL、LLLの距離を等しくする)とすることが一般的です。

LLL~TLについては、最低でも1分程度の滞留時間をとっておくことが一般的です。

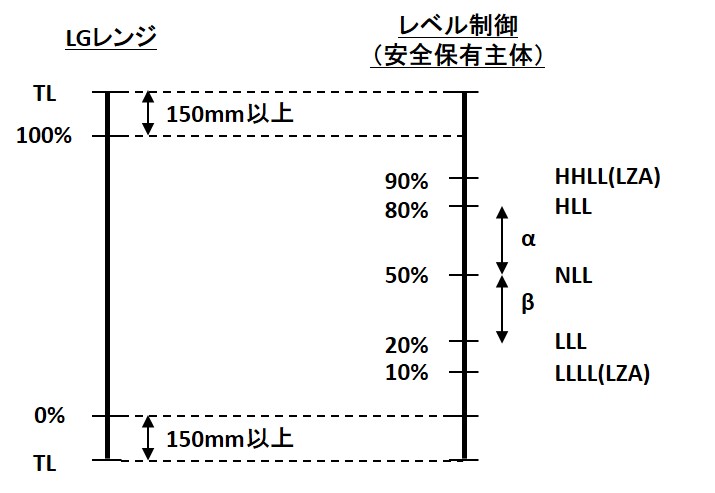

安全保有主体のレベル制御

安全保有主体のレベル制御とは、レベルの変動により機器、プラントを緊急停止することで機器、配管、計器の損傷を防ぐためのレベル制御です。

例えば、遠心コンプレッサーに液体が流入すると、ブレードの損傷に繋がるため、コンプレッサー吸込側のノックアウトドラムでは、液面が異常高(High High Level)になると、コンプレッサー及びその周辺の機器を緊急停止させます。

また、遠心ポンプの空引きやキャビテーションによるインペラの損傷を防ぐため、ポンプ吸込側のサクションドラムでは、液面が異常低(Low Low Level)になると、ポンプを緊急停止させます。

TL:Tangent Line

HHLL:High High Liquid Level(異常高による緊急停止)

HLL:High Liquid Level(High Alarm発報)

NLL:Normal Liquid Level(レベル制御目標値)

LLL:Low Liquid Level(Low Alarm発報)

LLLL:Low Low Liquid Level(異常低による緊急停止)

安全保有主体のレベル制御におけるタンク、ドラムのノズル位置の決定方法を上図の通りにまとめました。

LGのノズル位置は通常のレベル制御と変わりありませんが、LGの各ノズル(0%、100%)を基準とすると、HHLLを90%程度の位置、HLLは80%程度の位置、LLLは20%程度の位置、LLLLは10%程度の位置に設定します。

つまり、このレベル制御では、80%まで上昇するとHigh Alarm発報し、それでも液面が上昇し続け、90%に達すると緊急停止します。また、20%まで低下するとLow Alarm発報し、それでも液面が低下し続け、10%に達すると緊急停止となります。

安全保有主体の場合でも、TL~HLLは最低でも「ドラム径の20%」か「300mm」の大きい方の長さをとっておくことが一般的です。

滞留時間

安全保有主体のレベル制御における、一般的な滞留時間は次の通りです。

α:NLL~HLLの距離

β:LLL~NLLの距離

安全保有主体のレベル制御では手動制御を行うことが無いため、滞留時間は自動制御のみとなります。また、縦型ドラムと横型ドラムの場合とで滞留時間に対する考え方は異なります。

このレベル制御では、β/α>1(NLLからLLLの距離を長めにとる)とすることが一般的です。これはポンプのサクションドラムなどで、フィードが停止した場合でも、運転員が介入することにより、むやみに緊急停止が起こることを避けるためです。

また、LLL~TLの滞留時間については、通常のレベル制御同様、最低でも1分程度の滞留時間をとっておくことが一般的です。

まとめ

今回の記事ではタンク,ドラムの液面計ノズル位置と滞留時間の決め方について解説します。

プラントに設置されるタンク、ドラム設計におけるサイジングでは、一般的にはガス相の流速からドラム径が決定されますが、容積、高さについては、液流量と滞留時間を基に決定され、これに関連して液面計のノズル位置も定まります。

ノズル位置、滞留時間は、そのタンク、ドラムのレベルの制御思想により二種類に分けられます。

レベルの制御思想

・ 通常のレベル制御

・ 安全保有主体のレベル制御

タンク、ドラムのサイジングはプラント基本設計の最も初期段階に行う設計業務の一つであり、最も重要な業務の一つです。

サイジングの手法は各エンジニアリング会社による設計標準に従うべきですが、本記事では紹介する手法は、最も一般的な決定方法なので、プロセスエンジニアとしては知っていても損はありません。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。