今回の記事ではプラントで使用されるレベルゲージ(現場計器)の選定、設計の留意点について解説します。

レベル計(トランスミッター)の種類、流体の性状に応じた液面計の選定指針や現場計器一般の据付についてはこちらの記事で解説しています。

プラントでよく使用されるレベルゲージ(現場計器)は次のような形式があります。

主なレベルゲージ(現場計器)

・ チューブラ式(Tubular type)

・ 反射式 (Reflective type)

・ 透視式 (Transparent type)

・ マグネットフロート式 (Magnetic type)

次項から各形式のレベルゲージの説明、及び設計の留意点について解説します。

合わせて読みたい

・【計装】どんな流量計が適切?流量計の種類の選定基準の解説

・【計装】プラントで使用される調節弁の種類と特徴の解説

・【計装】プラントで使用される流量計の種類と特徴の解説

・【計装】プラントで使用される液面計(レベル計)の種類と特徴の解説

・【計装】液体の性状に応じた液面計のタイプ選定について解説

・【計装】プラントで使用される圧力計の種類と特徴の解説

・【計装】プラントで使用される温度計(温度センサ)の種類と特徴の解説

・【計装】プラントで使用される分析計の種類と特徴の解説

・【計装】差圧・圧力伝送器 (流量計、圧力計、レベル計) のトラブル事例と対策について

・【計装】電磁流量計の設置上のポイントについて解説

・【計装】渦流量計の設置のポイントについて解説

・【計装】流量計のタイプ選定、設計時の留意点について解説

・【計装】プラントで使用されるオンライン分析計 設計時の留意点について解説

・【計装】現場指示計はどこに設置するべき?設置基準について解説

・【計装】リーククラスとは?バルブの締め切りについての要求事項を解説

・【計装】ブルドン管式圧力計のトラブル事例と対策について解説

・タンク,ドラムの液面計ノズル位置と滞留時間の決め方の解説

各形式の説明、選定指針

チューブラ式(Tubular type)

透明なガラス管(又は樹脂管)を、グランドパッキン接続により自動止弁などに設置した型式がチューブラ式と呼ばれます。主な特徴、選定指針は次の通りです。

・ レベルゲージの中では最もシンプルな構造で、管内の液位を直接監視できる。

・ 比較的漏れやすいため、毒性を持つ液体や、炭化水素などの危険物の液面測定には適用できない。

・ 低圧のタンク、容器の液面測定に使用され、最大レーティングは 150Lb 程度である。

・ 通常、管の破損防止のために鋼製の保護枠(Gauge glass protector )の取り付けが必要。

反射式 (Reflective type)

反射式はアーマード式(Armored type)に分類されるレベルゲージの一つです。主な特徴、選定指針は次の通りです。

・ 平板ガラスに反射溝が刻まれ、この溝が液側になる様に片側のみ組立てできる構造。これによる気相部と液相部の屈折率の違いにより液面を監視する。

・ C3よりも軽い炭化水素に対しても適用可能な一方、スラリー液や汚れやすい流体、異物を含む流体に対しては適用不可。

・ 構造上、ガラスに防食板(マオカプレート、FEPシートなど)を使用できないため、200℃以上の蒸気(熱水)、アルカリ性流体などの腐食性流体には適用不可。

・ 原理上、光源は前面となるため、背面へのイルミネーターは不要

・ 比較的シンプルな構造であり、同じアーマード式の透視式に比べて安価。

透視式 (Transparent type)

透視式は反射式と同様にアーマード式(Armored type)分類されるレベルゲージの一つです。主な特徴、選定指針は次の通りです。

・ 液室(本体の液が入る部分)に平板ガラス2枚で挟み込んでガラスを通して液面、液体を監視できる構造。

・ 防食板を使用できる為、反射式に適さない流体(腐食性流体や汚れやすい流体、高粘度流体)に対しても適する。

・ イルミネーターの設置により、液面の視認性向上が可能。

・ 高温高圧でも使用可能。

・ 界面計としても使用される

・ 反射式と比較して高価。

マグネットフロート式 (Magnetic type)

非磁性の金属管、あるいは樹脂管の内部にマグネットフロートを設置した構造をもつ形式がマグネットフロート式。主な特徴、選定指針は次の通りです。

・ 毒性流体、危険物など、上述のガラス製のレベルゲージが採用できない場合に適用可能。

・ 高温高圧でも使用可能であり、液面スイッチユニット、伝送器ユニットを付属することで、液面スイッチ、液面伝送器として用いられる場合もある。

設計の留意点

材質について

ガラス式

ガラスゲージには内枠と外枠がありますが、内枠はプロセス流体に直接触れるため、データシートで必ず指定する必要があります。基本的には接続されている容器や配管と同等の材質を選定する必要があります。

一方、外枠はプロセス流体の性状を考慮する必要はありませんが、低温流体の場合はガラスに接する部分が内枠と同一温度となるので、内枠と同等の材質を使用するのが一般的です。

ガラスはレベルゲージの中で最も脆い部分なので、適用する温度圧力条件に耐えられる材質であることが必要です。代表的なガラス材質は次の通りです。

・ ホウ珪酸塩ガラス(Borosilicate glass):315℃まで使用可能で耐酸性が優れている一方、対アルカリ性は低い。

・ アルミノ珪酸塩ガラス(Aluminosilicate glass):425℃まで使用可能、高い対アルカリ溶液を有していますが、比較的高価です。

・ 石英(Quartz):560℃まで使用可能でガラスよりも耐摩耗性に優れていますが、脆いという欠点があります。

レベルゲージに付属するバルブ材質の中で、Body は接続されている容器や配管と同等の材質を選定する必要があります。Trim はSUS316 以上が一般的ですが、密度や耐食性によってはチタン等の適切な材料を選定する必要があります。

マグネットフロート式

フロートチャンバーはSUS304やSUS316 といった非磁性金属製である必要があります。

フロートはSUS316 以上が一般的ですが、密度や耐食性によってはチタン等の適切な材料を選定する必要があります。

バルブ材質については基本的にガラス式と同様です。

付属品(アクセサリ)について

主なレベルゲージの付属品(アクセサリ)は次の通りです。

付属品(アクセサリ)

・ 保温、ヒートトレース

・ 自動止め弁

・ ベント弁、ドレン弁

・ イルミネーター

・ 保護板

保温、ヒートトレース

流体が飽和温度に近く、且つ外気温との差が大きい場合は凝縮、蒸発が繰り返し起こり正しい測定ができない場合がやめ、これに対しては保温を行う必要があります。また、低温流体の場合、内部流体の沸騰により正しい測定ができない場合があるので保冷が必要となります。

ヒートトレースはプロセス流体が凝固製を持ち、温度降下による凝固を防ぐために温度を保持する場合に適用されます。ヒートトレースには大きく分けて蒸気トレース、電気トレースがありますが、電気トレースを設置する場合はその電気器具及び電気工事は、設置場所の「危険場所区分」に合致したものとする必要があります。

自動止め弁

自動止弁は、ゲージグラスのガラスが破損したとき、弁内部に設けたボールチェッキによって流体の噴出を自動的に防ぐために設置されます。

スラリー流体に対して適用する場合、詰まりを避けるためにブローバックなどの対策が必要となります。一般的にマグネットフロート式には使用されません。

ベント弁、ドレン弁

レベルゲージは、その構造から内部に滞留する液体が多いので、保全時の液抜きのためのドレンやベントの設置が必要です。主な留意点は次の通りです。

・ 流体の性状を充分検討し、安全な場所への放出、又は回収方法を考慮すること。

・ 高温流体の場合、ドレン配管には、火傷からの人体保護(パーソナルプロテクション)を考慮すること。

・ ドレン配管を設けない場合、ドレン弁にはプラグを設置すること。

イルミネーター

イルミネーターは特にガラス式の液面の視認性向上の目的で設置されます。イルミネーターを設置する場合は、その電気器具及び電気工事は、設置場所の「危険場所区分」に合致する必要があります。

保護板

蒸気サービスにガラス式を適用する場合は、ガラス保護のためにマイカプレートを設置する必要があります。

また、低温流体の場合はゲージグラスの可視面の氷結を防止するためにアクリル製のノンフロスト板を設置する必要があります。ノンフロスト板の高さ(厚さ)は、プロセス流体の温度によって選定されるため、メーカーとよく相談する必要があります。

据付について

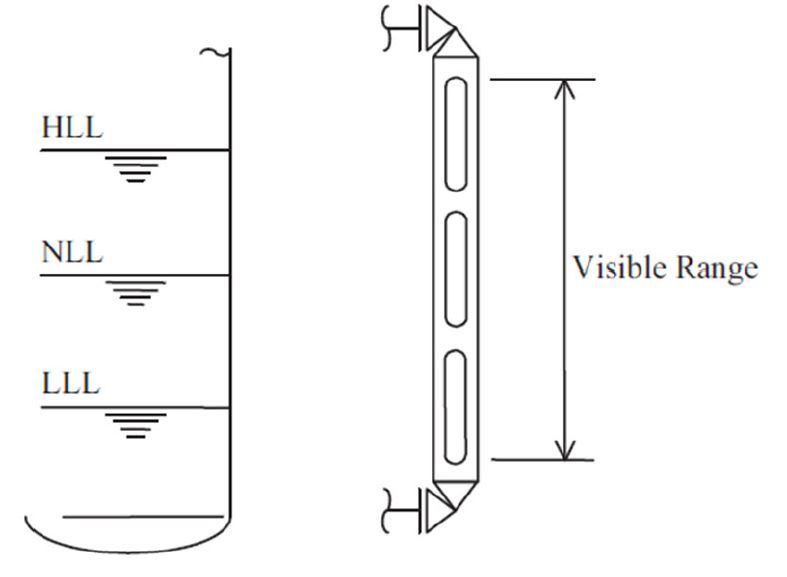

可視範囲における留意点

レベルゲージ の可視範囲は、トランスミッターの監視範囲やレベルスイッチの設定位置をカバーする必要があります。

※レベルゲージのガラス面以外の見えない部分も考慮必要

要求される可視範囲が大きく、一台のレベルゲージでは対応出来ない場合は、複数のレベルゲージを設置します。このとき、各ゲージの可視範囲を重複する必要があります。(一般的には20-30mm以上)

取出しノズル、接続配管における留意点

レベルゲージは原則としてタンク、ドラムなどの容器に設置されます。ただし配管の流速が非常に遅い場合は配管に設置することもあります。また、接続配管は、ポケットやトラップが発生しないように設置する必要があります。ノズルサイズは一般的にねじ込み接続は0.75"以上、フランジ接続の場合は1"以上です。

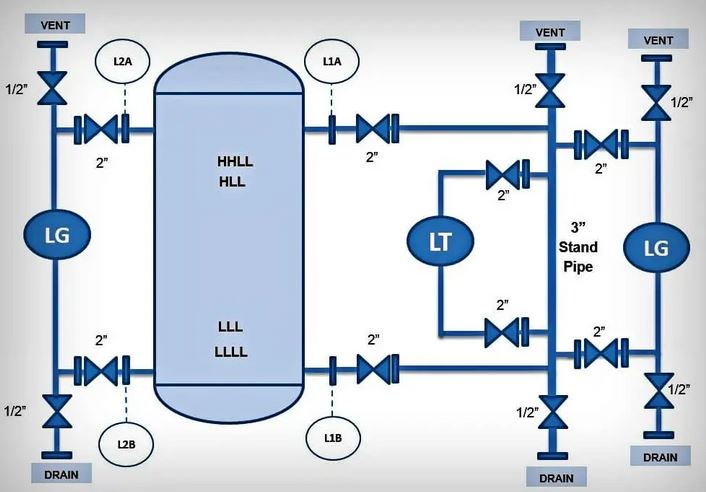

ゲージグラスの取付けは、容器に直接取付ける方法と、容器にスタンドパイプを設けて、これに設置する方法との2通りがあります。

プラントの緊急停止に関する液面などの安全に関わるレベルゲージは基本的に容器に直接取付ける方法が適用されますが、次のような場合にはスタンドパイプ(Stand Pipe)による方法が適用されます。

スタンドパイプが適用される場合

・ 一つの容器に複数のレベルゲージを設置し、かつ容器のノズル数を少なくしたいとき。

・ 容器に取出しノズルを設置するのが難しい、またはゲージグラスへの接続配管が長くなり、強度的に問題を生じる場合。

・ 高圧容器、ボイラードラムなどで、取出しノズルの最小口径が制約される場合。

スタンドパイプ方式を採用することで、機器ノズル数を減らし、コストダウンを図ることが出来ます。また、機器制作後に測定する液レベルが変更された場合でも機器の改造なしに変更することもできる、というメリットもあります。

ただし、次のような注意点があります。

スタンドパイプ方式の注意点

・ スタンドパイプには多数のレベルゲージ、バルブが付属するため重量物となり、サポート計画が必須。

・ 測定する液体が飽和条件に近く、かつ外気温との差が大きい場合では凝縮、蒸発が繰り返し発生しやすくなるため正しく液面計測が出来ない場合がある。

一般的にスタンドパイプ接続部の口径は2”程度、スタンドパイプの最大長は4 m 程度です。スタンドパイプの長さが4 m を超える場合は、スタンドパイプのサイズを大きくする必要があります。

また、界面を有する三相流に対しては、界面用と液面用のスタンドパイプを2 つ設置する必要があります。

その他

レベルゲージ の設置においては、操作性についても十分検討した上で設置することが必要です。一般的な検討事項は次の通りです。

その他検討事項

・ 配管設計と計装設計との取り合い部が明確になっており、他の計器、配管との干渉が無いこと。

・ 地上や足場などから容易に監視できること。場合によっては専用の足場の設置が必要。

・ レベルゲージ元弁、自動止弁及びドレン弁の操作が容易に行えること。

・ 透視式のグラスゲージを採用する場合は、監視方向と採光について留意した上で設置場所を決めること。イルミネーターを設置する場合にはその空間について考慮すること。

・ レベルゲージの取付け、取り外しなどを含めた保全のための足場について考慮すること。

・ 取り付ける容器に流入するガスが計器に衝突し破損の可能性がある接続部に対してはバッフルを設けること。

・ ストリッピングなどを目的に蒸気が連続的に供給される容器の場合はガス接続部へのガスパージの設置を検討すること。

・ スラリーや高粘度液体を含む容器の場合は液体接続部への液体パージを設けること。

まとめ

今回の記事ではプラントで使用されるレベルゲージ(現場計器)の選定、設計の留意点について解説しました。

よく使用される形式について、選定の指針や設計の留意点について解説しましたが、お役に立てば幸いです。では次の記事でお会いしましょう。