今回の記事ではプラントで使用される主な熱交換器の種類と特徴について解説します。

熱交換器の種類に興味のある方や選定・設計にお悩みの方、既設プラントに設置されている熱交換器の背景が知りたい方はぜひご一読下さい。

合わせて読みたい

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・【熱交換器】プレート熱交換器の設計の留意点について解説

・【熱交換器】二重管熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【ポンプ】プラントで使用されるポンプ(Pump)の種類と特徴の解説

・【圧縮機】コンプレッサー(Compressor)の種類と特徴の解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【加熱炉】加熱炉(furnace)とは?プラントで用いられる加熱炉の構造と種類の解説

・【タービン】化学プラントで使用される蒸気タービンの種類と特徴の解説

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【材質】極低温環境下における圧力容器に使用される材料選定について解説

プラントで使用される熱交換器の種類

プラントでは様々な形式の熱交換器が様々な用途で使われています。構造上の特徴から、以下の3種類に分類可能です。

様々な熱交換器

① 壁を隔てた低温流体と高温流体が、壁を通して熱交換する形式

② 流体通同士が直接接触して熱交換する形式

③ 蓄熱式熱交換器

この3種類の中で、②と③はごく限られた適用例しかないので、本記事では①の形式について解説します。

なお、②の形式で代表的な熱交換器は冷却塔(Cooling Tower)です。プラントの役目を果たした冷却水(返り)を再度使用できるように空気と接触させて冷却する形式です。ビルの屋上にも良くあります。

③の形式で代表的なのは、ユングストローム式熱交換器です。ボイラーや炉の排熱を有効利用するために使用することが多いです。

①の形式の熱交換器は隔壁式と呼ばれ、プラント内では用途に応じて、多くの種類があります。

代表的なものを以下に挙げております。

主な熱交換器(隔壁式)

・二重管型熱交換器

・シェル&チューブ熱交換器

・プレート熱交換器

・空冷式熱交換器

・渦巻き型熱交換器

次項からそれぞれの種類について解説します。

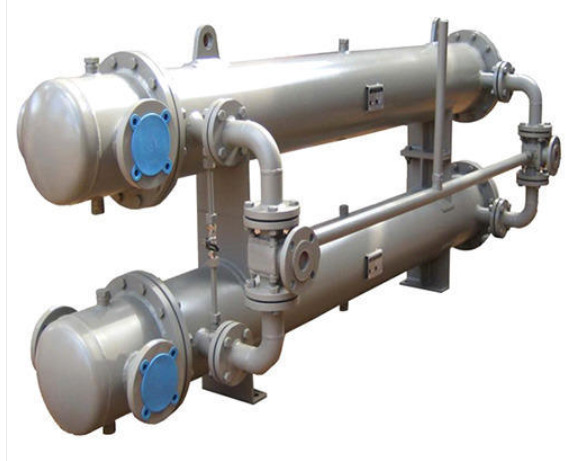

二重管型熱交換器

二重管型熱交換器は最もシンプルな構造の熱交換器で、Double Pipe Heat Exchanger (D/P HE)とも呼ばれます。外管の中に内管を挿入し、内管と外管の隙間を塞いだ構造をしています。

比較的小型で、流体同士の温度差が小さく、腐食性の小さい流体に適用されます。

長所と短所は以下の通りです。

長所

〇 向流式(高温側と低温側が互い違いに流れる)なので、比較的伝熱面積を低くすることが可能

〇 構造がシンプルなので、温度要求に合わせて設計・製作が容易

〇 構造がシンプルなので、清掃や検査が容易

短所

× 伝熱面積が大きくなると割高になる。(目安:UA = 22500 kcal/℃ hr = Q/LMTD以上は割高)

× 通常は溶接により外管と内管が接続されるので、メンテナンス中、チューブの取り外しが不可能

× 溶接されることで固定され、熱伸び応力が発生するので、温度差が大きい系には使用できない。

また、グランドパッキンを用いることで熱伸びの拘束を避け、分解可能としたり、内管にフィンを着けて伝熱性能を向上させる場合もあります。

さらに、高粘度や固化し易い流体にも対応するために、内部に掻きとり装置を備えたものもあります。

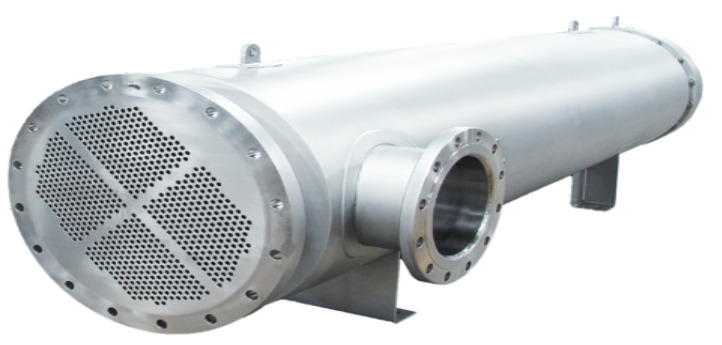

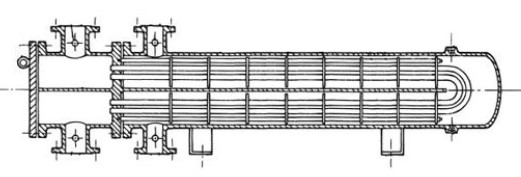

シェル&チューブ熱交換器

円筒の胴(シェル)に複数の管(チューブ)を設け、一方の流体をシェルの内側にもう一方の流体をチューブの内側に流すことで熱交換を行う形式をシェル&チューブ熱交換器(Shell & Tube Heat Exchanger (S/T HE )と呼びます。

熱交換器の中では最も良く使用されている形式でしょう。

幅広い運転条件(温度・圧力条件)に適用でき、設計手法を変えずに様々な伝熱面積に対応可能です。

シェル&チューブ熱交換器はその構造により、TEMAにより規格化されており、アルファベット3文字で表現することが可能です。

TEMAとは、Tubular Exchanger Manufacturers Association (米国熱交換器)の略称で非常に権威のある団体です。シェル&チューブ熱交換器であれば、ほぼこの規格に基づいて設計されます。

シェル&チューブ熱交換器はチューブの固定方法により3種類に分類可能です。

シェル&チューブ熱交換器はチューブ

・固定管板式熱交換器

・U字管型熱交換器

・遊動頭式熱交換器

それぞれの長所・短所について解説します。

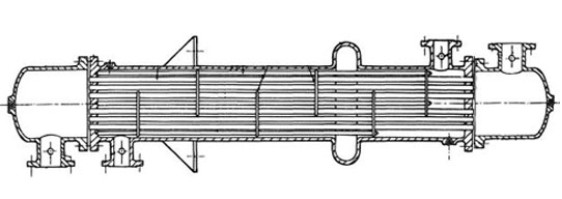

固定管板式熱交換器

固定管板式熱交換器(Fixed tube sheet heact exchanger)は両側のシェルに取り付けられた2つの固定管板(Tube Sheet)で構成されています。チューブの束(チューブバンドル/Tube Bundle)はそれぞれの固定管板で固定されています。

長所と短所は以下の通りです。

長所

〇 最も構造がシンプルなので、製作費が安い

〇 両側の鏡部(ヘッド部)は取り外し可能なので、チューブ内の清掃が容易

短所

× 部品数がU字管型熱交換器より多いので、それよりは製作費が高い

× シェルとチューブは溶接されており、チューブの取り外しが不可能なので、シェル内は清掃出来ない。

× チューブが固定されているので、熱伸びによる応力が発生し、温度差が大きいと適用できない。

このような特徴から、高温流体と低温流体どちらかの流体が汚れやすい流体の場合、清掃可能なチューブ側に汚れやすい流体を適用します。

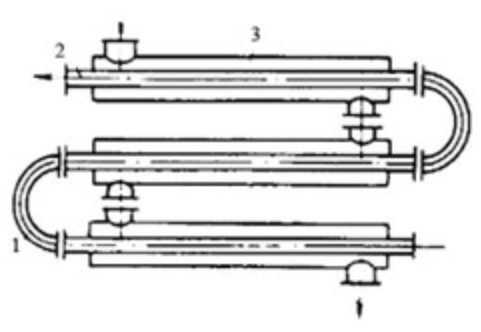

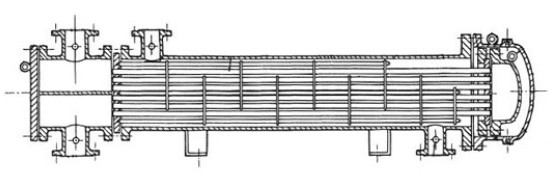

U字管型熱交換器

チューブをU字形に曲げた構造をしたものをU字管型熱交換器(U-tube heat exchabger)と呼びます。

片方の固定管板(Tube Sheet)のみが固定されており、シェル&チューブ熱交換器の中では部品数が最も少なく、最も安価です。

長所と短所は以下の通りです。

長所

〇 最も部品数が少ないので、シェル&チューブ熱交換器の中では最も安価

〇 固定管板ごとチューブ束(チューブバンドル)を引き抜くことが可能なので、シェル側の清掃が可能

〇 フランジの数が少ないので、漏れ(リーク)のリスクが小さい

〇 チューブが固定されていないので、熱伸び応力が発生せず、温度差が大きくても使用可能

短所

× その構造上、Uチューブ内部の清掃ができない

× チューブバンドルを引き抜くためのスペースが必要なので、熱交換器まわりの配管レイアウトが制限される。

× チューブバンドルを引き抜くための台車やクレーン、チェーンブロックなどが別途必要となる。

最も安価なので、シェル&チューブ熱交換器の中では最もよく使用されますが、メンテナンスのためのスペースや機器が必要となることに注意してください。

遊動頭式熱交換器

遊動頭式熱交換器(Floating Head heat exchanger)は固定管板式とよく似ていますが、片方の固定管板が軸方向に移動可能な構造をしています。

長所と短所は以下の通りです。

長所

〇 チューブは直管で、チューブバンドルはシェルから取り外し可能なので、チューブとシェル両方とも清掃が可能

〇 チューブが固定されていないので、熱伸び応力が発生せず、温度差が大きくても使用可能

短所

× 構造が複雑なため、部品数も多く、最も高価

× その構造上、シール性をよく使用とすると、シェル径が大きくなってしまうので、高圧(設計圧力:5MPag)に対して不向き

機能としては、固定管板熱交換器とU字管型熱交換器のいいとこ取りの形式ですが、高価になってしまうのがネックです。そのため、通常は選択候補からは外れます。

温度差が大きく、高温・低温流体両方とも汚れやすい場合など、固定管板熱交換器とU字管型熱交換器ではどうしても対応が難しい場合は、遊動頭式熱交換器が選定されます。

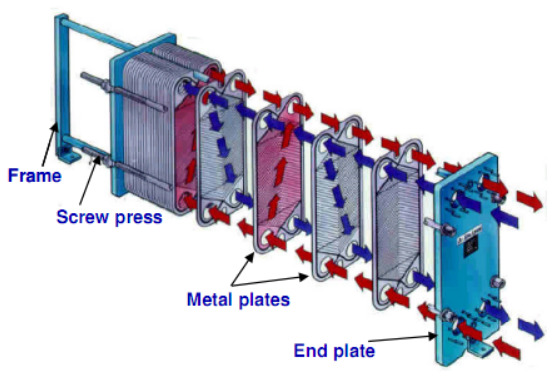

プレート熱交換器

波型の凹凸が形成された板とガスケットを挟んで何枚も重ね、その隙間に交互に高温流体と低温流体を流す熱交換器をプレート熱交換器(Plate Heat exchanger)と呼びます。

プレートの凹凸によって流れが攪拌され、総括熱伝達係数を高くできるので、他の形式と比較してコンパクトな設計が可能です。

長所と短所は以下の通りです。

長所

〇 総括伝熱係数をが大きくなるので、他の形式よりもコンパクトになる。

(U値は2000~5000 kcal/hm2℃)

〇 溶接部位がほとんどないので、製作がしやすい。

〇 滞留部が無く、汚れが付着しにくい。

〇 プレートを取り外すことにより、全分解して清掃が可能

短所

× 構造上、使用できる圧力に限度があり、真空設計(Full Vacuum設計)ができない。

(圧力レンジは5 kPaA~2.5 MPa程度)

× ガスケット締め付け面積に比べてボルト断面積が小さいため、やわらかいガスケットしか使用できない。

そのため使用できる温度範囲が狭い(温度レンジは-20℃~250℃程度)

上記のような特徴から、食品プラントで良く使用されています。

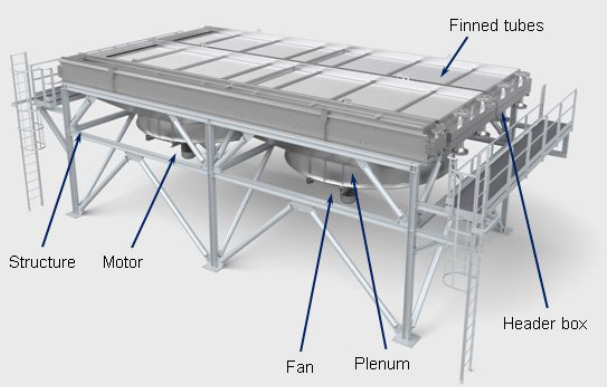

空冷式熱交換器

伝熱管とヘッダーからなるチューブバンドルに、ファンによって空気を送り込み冷却する形式を、空冷式熱交換(Air cooled heat exchanger)と呼びます。

冷却のための低温流体が空気なので、冷却水が不要という特徴があります。

長所と短所は以下の通りです。

長所

〇 冷却水が不要なので、冷却水システムが削減可能

〇 大容量のプロセス流体の冷却に対応可能

〇 通常はパイプラックに設置することが多いので、プラント敷地面積に影響を与えない

※これはデメリットにもなり得る

短所

× ファンを動かすためのモーターが必要なので、プラント全体の電力消費量が増加する。

× 回転する部位があるので、故障のリスクがあり、振動・騒音のリスクもある。

× パイプラック上に設置するため、プラント建設が開始された後は設計変更が出来ない。

上記のような特徴から、水が貴重な地域(中東などの砂漠地域)では冷却工程に多用されます。

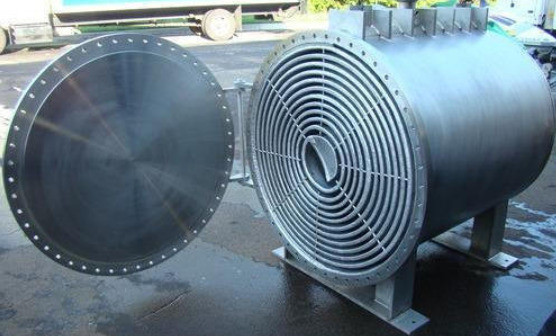

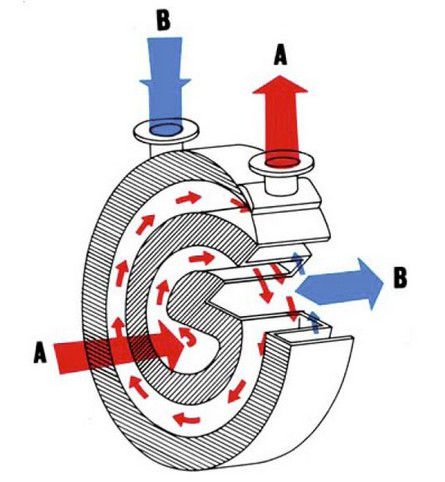

渦巻き型熱交換器

2枚の平板を渦巻状に成型し、高温側、低温側それぞれの流路を形成した構造を持つ形式を渦巻き型熱交換器(Spiral heat exchanger)と呼びます。

構造としてはプレート熱交換器に似ており、総括伝熱係数を高くすることが出来るため、コンパクトな設計が可能です。

長所と短所は以下の通りです。

長所

〇 総括伝熱係数をが大きくなるので、他の形式よりもコンパクトになる。

(熱媒がSteamだとは1500~2400 kcal/hm2℃)

〇 構造上、スケールが付着すると流速が速くなり、自然にスケールが剥がれる自浄作用がある。

〇 アルミやチタンなどの加工が難しい金属でも適用可能

短所

× 据え付けコストが他の形式よりも高い

× 大型・高圧の系にいは向いていない。

× プレート熱交換器と比べると、伝熱係数は若干劣る。

適用範囲がプレート熱交換器と競合しており、同条件ならプレート熱交換の方が選択されやすいです。

他上記の特徴から、ナフサの接触分解装置の熱交換器として適用されています。

まとめ

今回の記事ではプラントで使用される主な熱交換器の種類と特徴について解説しました。

熱交換器の種類

・二重管型熱交換器

・シェル&チューブ熱交換器

・プレート熱交換器

・空冷式熱交換器

・渦巻き型熱交換器

目的や流体の性状、運転条件によって様々種類の熱交換器が使い分けられています。

もちろん、今回解説した熱交換器の他にもたくさんの種類があります。身の回りの熱交換器の種類に注目し、なぜの形式が適用されたか考察するのも面白いかもしれません。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。