今回の記事では「防爆」設計に必要な可燃性ガスの分類と危険場所判定基準について解説します。

危険物や可燃性ガスを取り扱うプラントでは、機器や計器が着火源となり、火災、爆発事故を引き起こす可能性があります。

そのため、プラントの設計では「防爆」という概念があり、この概念に基づいて機器や計器の設計、プラントにおける火災、爆発事故が起こりやすい場所(危険場所)の特定を行っています。

具体的には、「可燃性ガス自体の危険度による分類」と「可燃性ガスの滞留のしやすさによる分類」により、機器、計器に必要な防爆グレードが決定されます。

そこで今回の記事では「可燃性ガス自体の危険度による分類」と「可燃性ガスの滞留のしやすさによる分類」の判定基準について解説します。

プラントの建設、改造を行う場合は、必ず防爆について検討、設計に反映させなければなりません。特にプラントの配置の考え方と密接に関係していますので、プロセス担当のプラントエンジニア(プロセスエンジニア)は必須の知識です。

合わせて読みたい

・プラント機器、計器に必要な防爆構造は?適用する危険場所との関係の解説

・プラントに設置するガス検知器の設置個数と配置場所について解説

・プロセスエンジニアって何をする仕事?

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・海外出張って何を持っていけばいい?必携の持ち物、準備物を徹底解説

・【プラント設計基礎⑥】配置図(レイアウト、プロットプラン)~基礎知識と考え方~

・Lethal Serviceとは?毒性物質のプラント設計への影響、判定基準について解説

・ガスの爆発限界の推定方法(ルシャトリエの法則・温度依存性・圧力依存性・未知の化合物)の解説

・爆発範囲における三角図の読み方、使い方-希釈ガスの効果-

・【配管】ボンディングとは?配管の静電気対策について解説

・プラントの照明最適化について解説~防爆照明の省エネと安全性向上~

・ブルー水素、グリーン水素って何?プラントエンジニアが技術のキーポイントを解説

・オルト水素、パラ水素とは?液化水素プラントの設計で知っておくべき物性について

・水素ステーション建設はどんな制約を受ける?高圧ガス保安法の技術基準の解説

・水素は減圧すると温度が上昇する?知っておくべき圧縮水素の物性について解説

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・サットンの式とは?毒性ガス、可燃性ガスの着地濃度の計算方法について解説

・フレアスタックとは?可燃性ガス処理設備の概要と設計の留意点について解説

・HAZID, HAZOP, SILとは?プラントのリスク評価、安全管理手法の概要について解説

・ALARPとは?プラントにおける合理的なリスク低減の考え方について解説

・Bow-tie解析とは?プラントの危険事象の対応策の確認,評価手法について解説

・プラントで使用される泡消火薬剤の分類と特徴について解説

防爆とは

防爆とは、危険物や可燃性ガスによるプラントの火災、爆発を防止するために、防爆性能を構築するという意味で使われます。

防爆設計する際の前提となる概念として、プラントの火災、爆発は以下の事象が同時に発生することにより発生する、と考えます。

① 電気設備(機器、計器など)を稼動させる際に必要なエネルギーから発生する着火源、例えばアーク放電、スパークなどが混合ガスに着火する。

② プラントに設置される電気、計装設備の周辺において可燃性ガスの空気中への放出・漏洩によって生成される混合ガスが一定割合の濃度を保ったままある時間、滞留する。

電気設備において、火災、爆発の着火源とならないような構造を持たせることを防爆構造と呼びます。防爆構造には様々なグレードがありますが、これは別途特定したプラント内の危険場所のグレード(放出、漏洩したガスの溜まりやすさ)や可燃性ガス自体の危険性によって決まります。

また、防爆を考える上で、適用、または準拠する主な法規、規格、図書は以下のものが挙げられます。

防爆設計で準拠する法規、規格など

・高圧ガス保安法

・電気事業法

・日本工業規格 (JIS)

・工場電気設備防爆指針(ガス・蒸気防爆)

(独立行政法人労働安全衛生総合研究所)

・ユーザーのための工場防爆設備ガイド

(独立行政法人労働安全衛生総合研究所)

・National Fire Protection Association (NFPA)

・International Electrotechnical Commission (IEC規格)

着火源の考え方

「工場電気設備防爆指針(ガス・蒸気防爆)」では、主な着火源については以下のように分類されています。

・ 電気設備が正常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花を発生するか又は発火させるだけの高温部をもっている場合

例:整流子、開閉器具類、制御器具類などの電気接点、電熱器、抵抗器、照明器具の光源部

・ 電気設備が異常時に、対象とする爆発性ガスに対し、点火能力をもった電気火花又は発火させるだけの高温部を発生する場合。

例:電動機の巻線、変圧器の巻線、マグネットコイル、照明器具の光源部、その他配線類

このような着火源に対して、「可燃性雰囲気から隔離すること」「着火源とならないように防爆などの技術的対策を講じること」が求められます。

可燃性ガスの分類

適切な防爆構造を選定するためには、対象となる可燃性ガスの危険性を把握する必要があります。

それぞれの可燃性ガスの危険性は電気機械器具防爆構造規格で規定されている「防爆構造規格」とIEC規格で規定されている「技術的基準(IEC規格)」の2つが存在しており、防爆性能の記号、および危険場所の区分に適用する表示の違いがあります。

防爆構造規格

防爆電気機器として要求される構造、試験及び表示などが規定されています。要点のみが規定されているため、これを補完するために、具体的な技術的指針としては防爆指針(工場電気設備防爆指針「ガス蒸気防爆 2006」等)が活用されています。

技術的基準(IEC規格)

防爆構造規格に適合する電気機械器具と同等の防爆性能を有するものにおける、技術的基準が規定されています。

構造規格と技術的基準によるガスの危険性の分類を表で示すと以下の通りになります。

■発火温度による分類

| 爆発性ガスの発火温度[℃] | 発火度(防爆構造規格) | 温度等級(IEC規格(技術的基準)) |

| 450℃< | G1 | - |

| 300℃<発火温度≦450℃ | G2 | T1 |

| 200℃<発火温度≦300℃ | G3 | T2 |

| 135℃<発火温度≦200℃ | G4 | T3 |

| 100℃<発火温度≦135℃ | G5 | T4 |

| 85℃<発火温度≦100℃ | - | T5 |

| ≦85℃ | - | T6 |

■爆発等級による分類

| 防爆構造規格 | 技術的基準(IEC規格) | ||

| 爆発等級 | 火炎逸送限界値 [mm] | グループ | 最大安全隙間 [mm] |

| 1 | 0.6 mm< | ⅡA | 0.9 mm ≦ |

| 2 | 0.4 mm < 火炎逸送限界値 ≦ 0.6 mm | ⅡB | 0.5mm < 最大安全隙間 < 0.9mm |

| 3 | ≦0.4 mm | ⅡC | ≦ 0.5mm |

※火炎逸走限界値と最大安全隙間は同義

発火温度については、低い方が危険性が高いので、この分類では数字が大きい方が危険性が高いガスです。

また、爆発等級についても、火炎逸送限界値や最大安全隙間が小さいほど危険性が高いので、こちらの分類についても数字が大きいほど(アルファベットが後ろの文字の方が)危険性が高いガスです。

一例として、メタンと水素についてその分類をまとめました。その他のガスについては、新コスモス電気の資料がよくまとまっていますので、参考にして下さい。

※表が途切れている場合はスクロールして下さい。

| ガス種 | 発火温度 [℃] |

爆発下限界 [vol%] |

爆発上限界 [vol%] |

最大安全隙間 (火炎逸走限界値) [mm] |

爆発等級 | 発火度 | グループ | 温度等級 |

| メタン | 595 | 5 | 15 | 0.92 | 1 | G1 | ⅡA | T1 |

| 水素 | 560 | 4 | 75 | 0.29 | 3 | G1 | ⅡC | T1 |

水素は爆発等級の分類では危険性が高く、機器や計器の防爆設計においてもそれに対応したものが求められることが分かります。

補足:水素は爆発範囲が広いことに特徴があり、それだけ爆発しやすい危険なガスです。爆発範囲についてはこちらの記事で解説しています。

危険場所の検討方法

防爆構造を持った機器、計器は価格が高くなりますので、プラント内のすべての機器、計器について防爆構造を持たせると、プラント建設の経済性が悪化します。従って、プラント安全性と経済性両立するためには、プラント内の危険の程度に応じて、適切な防爆構造を持った機器、計器を選定する必要があります。

危険場所の区分検討を行うにあたっては、主に以下の二つの考え方を適用させます。

火気取り扱い施設との関係

高圧ガス保安法

電気設備との関係

JIS、IEC規格

(ユーザーのための工場防爆電気設備ガイド」)

火気取り扱い施設との関係(高圧ガス保安法)

高圧ガス保安法をまとめると、以下の通りになります。

可燃性ガスの製造設備

・ 可燃性ガスの製造設備(ガス設備を含む処理設備、貯蔵設備および配管等)と火気を使用する場所(可燃性ガスを通じる設備から火気を取り扱う施設=道路など)所は8m以上離すこと。

・ 漏洩したガスが火気を取り扱う施設に流動することを防止する措置(流動防止装置)を講ずること。

・ 流動防止措置またはガスの漏洩に連動して火気の使用を停止する措置を講ずること。

可燃性ガス、酸素の消費に使用する設備

・ 可燃性ガス、酸素の消費に使用する設備から5m以内は火気の使用を禁じ引火性、発火性のものを設置しないこと。

・ 流動防止措置またはガスの漏洩に連動して火気の使用を停止する措置を講ずること。

電気設備との関係(JIS、IEC規格)

電気設備との関係(JIS、IEC規格)を補足、指針について解説している「ユーザーのための工場防爆電気設備ガイド」によると、危険度(Zone)に対応して防爆性能を確保する防爆方式の選定・設置要件が規定されています。

危険度(Zone)は、可燃性雰囲気の存在する時間・頻度に応じて以下のように分類されます。

特別危険箇所(Zone 0)

連続し、長時間にわたり、又は頻繁にガス又は蒸気が爆発の危険のある濃度に達する箇所。

第一類危険箇所(Zone 1)

通常の状態において、特別危険箇所及び、第二類危険箇所に該当しない箇所。

第二類危険箇所(Zone 2)

通常の状態において、ガス又は蒸気が爆発の危険のある濃度に達する恐れが少なく、又は達している時間が短い箇所。

上記のようにZoneの数字が小さいほど危険度が高いことが分かります。

また、危険度(Zone)を判定するための基準として、「放出等級」「換気度」「換気の有効度」の3つの基準があり、それらの判定基準により、危険度(Zone)の判定が可能となっています。

それぞれの基準の該当基準は以下の通りです。

放出等級

・ 連続等級

ガス又は蒸気が連続的に放出、又は高濃度で放出、あるいは長期間に渡って放出される放出源がある。

・ 第一等級

通常運転中に周期的、または時々放出される放出源がある。

・ 第二等級

通常運転中には発生せず、もし発生しても低頻度で短時間だけ放出される放出源がある。

換気度

・ 高換気度

放出源のガス又は蒸気の濃度を瞬時に低下させ、爆発下限界未満に抑えることができる換気能力を有する。

(単位時間の換気量:容積の5倍以上)

・ 中換気度

放出が継続してもその濃度の上昇を抑制し、又は低減することができる換気能力を有する。

(単位時間の換気量:容積の5倍以下)

・ 低換気度

放出が継続した場合、濃度の上昇を抑制、あるいは低減することができない換気能力となっている。

(換気なし)

換気の有効度

・ 良

連続した換気が確保されている場合。

・ 可

通常運転中は換気されているが、低頻度で短時間の停止は許容される場合。

・ 弱

良、可ではないが、長期間に渡る停止はない場合。

上記の判断基準をもとに危険度(Zone)を判定すると、以下の表のようになります。

※表が途切れている場合はスクロールして下さい。

| 換気度 | 高換気度 | 中換気度 | 低換気度 | |||||

| 換気の有効度 | 良 | 可 | 弱 | 良 | 可 | 弱 | 良,可,弱 | |

| 放出等級 | 連続等級 | 非危険場所 | Zone 2 | Zone 1 | Zone 0 | Zone 0 | Zone 0 | Zone 0 |

| 第一等級 | 非危険場所 | Zone 2 | Zone 2 | Zone 1 | Zone 1 | Zone 1 | Zone 1 | |

| 第二等級 | 非危険場所 | 非危険場所 | Zone 2 | Zone 2 | Zone 2 | Zone 2 | Zone 1 | |

可燃性ガスが連続的に放出され、かつ換気度合いがよくない場所の危険度が高くなるが分かります。

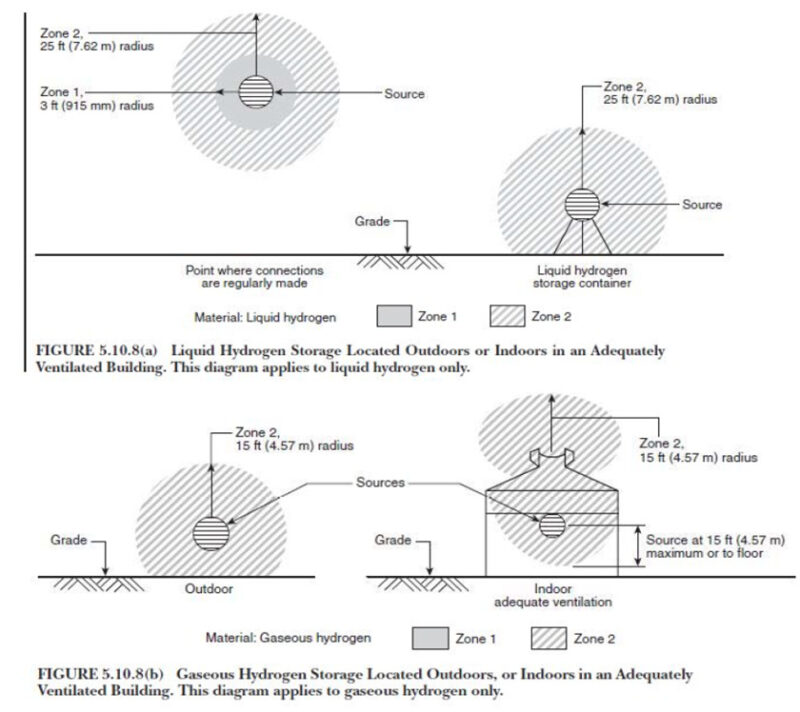

危険範囲の検討方法

「ユーザーのための工場防爆電気設備ガイド」では、平均濃度が爆発下限界の 25 % 又は50 % のいずれかの空間域までの容積(危険範囲の容積)を可燃性ガスの放出量と換気量から求めることができます。

実際の業務では、危険場所の具体的な範囲はNFPAやIECによる計算によって範囲を決定します。

<等級別における危険範囲の容積Vzの算出>

Vz = (dV/dt)min / C

(dV/dt)min : 換気の最低所要流量 (㎥/s)

C : 単位時間当りの換気率 (1/s)

(dV/dt)min は次の式で求められる。

(dV/dt)min = (dG/dt)max / (k × LEL)

LEL(kg/m3) = 0.416 × 10^-3 × M × LEL(vol%)

(dG/dt)max : 放出源からの単位時間当り最大放出量 (㎏/s)

LEL : 爆発下限界 (㎏/㎥)

k : LEL に対する安全係数

(放出源が連続または第一等級の場合:0.25)

(放出源が第二等級の場合:0.5)

M : 分子量(㎏/kmol)

一例としてNational Fire Protection Association (NFPA)で規定されている、水素(ガス及び液体)の危険範囲を示します。

出典:NFPA

まとめ

今回の記事では「防爆」設計に必要な可燃性ガスの分類と危険場所判定基準について解説しました。

プラントの設計では「可燃性ガス自体の危険度による分類」と「可燃性ガスの滞留のしやすさによる分類」により、機器、計器に必要な防爆グレードが決定されます。

プラントの建設、改造を行う場合は、必ず防爆について検討、設計に反映させなければなりません。特にプラントの配置の考え方と密接に関係していますので、プロセス担当のプラントエンジニア(プロセスエンジニア)は必須の知識です。

機器、計器に必要となる防爆構造と適用する危険場所との関係についてはこちらの記事を参照下さい。

本記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。