今回の記事ではプレート熱交換器の設計における一般的な留意点について解説します。

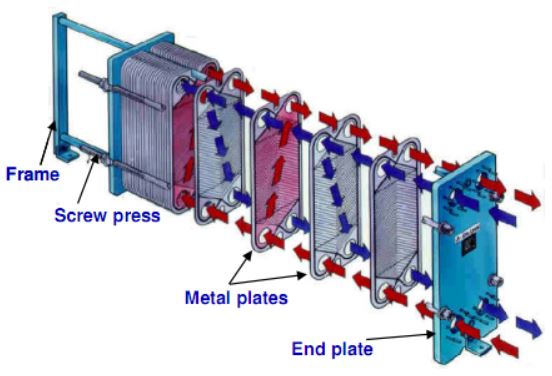

プレート熱交換器は伝熱プレートをつなぎ合わせた構造で、一般に低温・低圧で相変化のない少流量の熱交換器に採用される他、シェル&チューブ式熱交換器よりも伝熱効率が高くなるため、サイズの小型化が可能です。

プレート式熱交換器の主な特徴

・ 伝熱効率が高いためサイズの小型化や小さい温度差に対応可能

・ 流体の保持量が小さく、早期の立ち上げが可能の他、低ロードの運転に対応可能

・ プレートを追加設置することで性能を上げることが可能

・ 汚れの多い流体・スラリー流体には不適

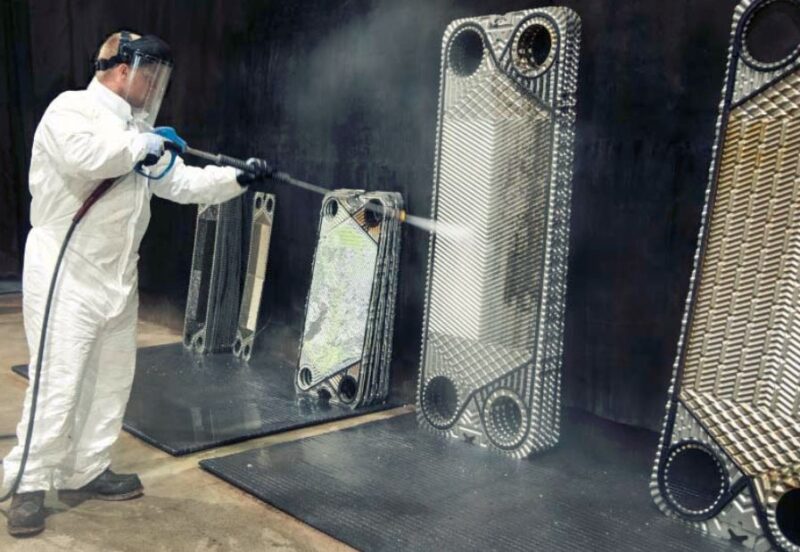

・ 分解洗浄可能

・ 高温、高圧では使用不可

・ 比較的漏洩のリスクが高い

次項からそれぞれの留意点について解説していきます。

熱交換器の各タイプの特徴についてはこちらの記事を参照ください。

合わせて読みたい

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【熱交換器】熱交換器の77%ルールとは?安全弁設置基準について解説

・【熱交換器】空冷式熱交換器の設計の留意点について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の流速、レイノルズ数の計算方法について解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

・【熱交換器】二重管熱交換器の設計の留意点について解説

・【熱交換器】設計で使用されるU値(総括伝熱係数)と伝熱面積について解説

・【熱交換器】多管式熱交換器の設計計算の具体例について解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【蒸留塔】充填塔と棚段塔は何が違う?充填塔の構造・特徴について解説

・【蒸留塔】棚段塔・充填塔の設計手順、データシート作成方法の解説

・【蒸留塔】簡単に蒸留分離段数の目安を計算する方法の解説

・【気液平衡】プラント設計で使用される気液平衡の推算モデルの解説

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・【物性推算】沸点から蒸発熱、臨界温度を求める方法。「トルートンの規則」と「Guldbergの通則」について解説

プレート熱交換器の形式選定

プレート熱交換器大きく分けてガスケット式プレート熱交換器と溶接式プレート熱交換器の2種類に分類され、それぞれ流体の性状、圧力、温度等に応じて適切な形式を選定する必要があります。

ガスケット式プレート熱交換器

プレート熱交換器では最もよく選定されるタイプです。

分解・洗浄が可能であることから、プレート式熱交換器では、まずはこの形式を選定することを検討します。

ただし、適用可能な圧力、温度の上限値がそれぞれ2.0MPa、180℃程度なので、設計温度・圧力がそれ以上であれば、基本的には採用されません。また、流体の漏洩リスクが比較的高いことから、毒性物質、危険物、可燃物の流体については採用を慎重に検討する必要があります。

また、水素のような低分子量のガスについても、漏洩リスクが高いため、基本的には採用されません。

溶接式プレート熱交換器

溶接式プレート熱交換器は、各プレートを溶接してつなぎ合わせる構造のため、ガスケット式プレート熱交換器で対応できないような流体に対しても適用できる場合があります。

適用可能な圧力、温度の上限値もガスケット式よりも高く、それぞれ3.5MPa、350℃程度まで対応可能です。(真空設計も可能)

ただし、分解・洗浄ができない構造なので、汚れやすい流体、スラリー流体に対しては適用できません。

ノズル配置

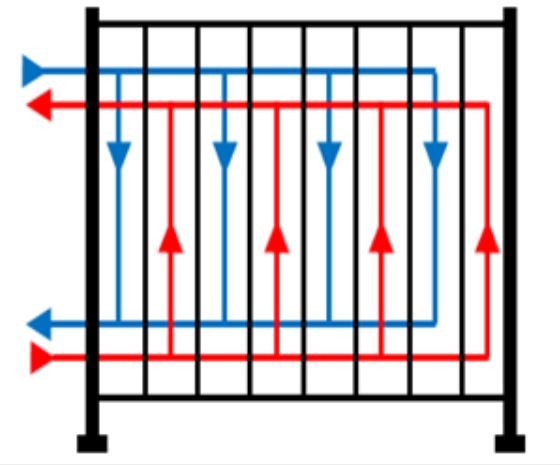

プレート熱交換器は、高温側、低温側それぞれのノズル配置にはU配置(入口と出口は同じ方向)、Z配置(入口と出口が違う方向)があります。それぞれ、メンテナンスのしやすさや接続配管のレウアウトの制約を考慮して配置を決定します。

両側U配置

上図のように、高温側・低温側それぞれの入口・出口ノズルを固定側(Front側)カバープレート上にすべて設置(U配置)する形式です。

メンテナンス時に接続配管を撤去する必要がなく、据付後に伝熱プレートを増減させても配管との取合位置を変更する必要がなく、メンテナンス性にも優れるため、特にプロセス上の要求や接続配管レイアウトの制約がない限りはこの配置が採用されます。

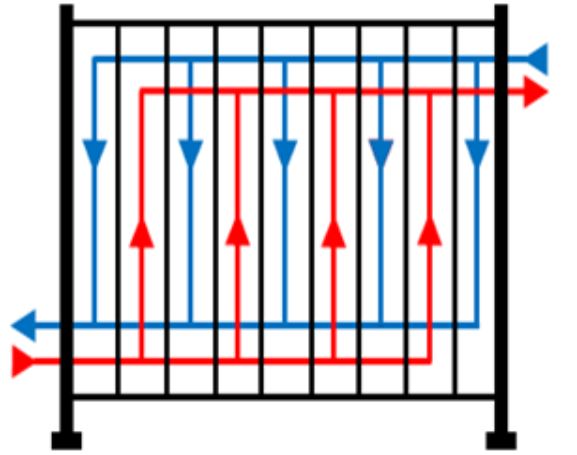

高温側U配置、低温側Z配置

固定側(Front側)カバープレート上に高温側流体の入口・出口ノズルを設置(U配置)し、低温側流体の入口・出口ノズルをZ配置とする形式です。 伝熱プレートの分解メンテナンス時に移動側(Rear側)カバープレート上のコネクションに接続された配管の仮撤去が必須となるデメリットがあります。

高温側Z配置、低温側U配置

固定側(Front側)カバープレート上に低温側流体の入口・出口ノズルを設置(U配置)し、高温側流体の入口・出口ノズルをZ配置とする形式ですが、上記と同様のデメリットがあります。

両側Z配置

上図のように、高温側・低温側それぞれの入口・出口ノズルを固定側(Front側)カバープレート上にすべて設置(U配置)する形式です。この配置についても上述同様のデメリットがあります。

材質の選定

伝熱プレート

伝熱板の材質は、内部流体の性状、設計温度、設計圧力等で決まりますが、一般的にはSUS316が最低グレードとされています。

ただし流体が塩素イオン濃度が高い冷却水の場合は、応力腐食割れリスクを低減するために、スーパーステンレス鋼やチタン合金など適用することがあります。

腐れ代

上述の通り、プレート熱交換器には耐食性材料が採用されており、ノズルの内面もステンレス鋼・チタン・ゴム等でライニングされるため、シェル&チューブ式熱交換器のチューブと同様に、一般的には腐れ代の考慮は不要です。

(API 662 Part 1においても伝熱プレートには腐れ代は不要と規定)

ガスケット

ガスケット材質は内部流体の種類、運転温度、運転圧力、プレート材質に応じて決まりますが、メーカーの実績も重視されるため、選定の際はメーカーとよく協議する必要があります。よく使用される材質と一般的な温度範囲は次の通りです。

・ NBR:耐油性、耐熱性、耐摩耗性等に優れ、特に耐油性に優れている。 使用可能温度範囲は-10~130℃。

・ EPDM:耐候性や耐オゾン性に優れており、屋外でもよく使用されるが、耐油性は劣る。使用可能温度範囲は-40~150℃。

・ Viton:耐熱、耐油、耐薬品性に優れている。使用可能温度範囲は-10~300℃。

・ Hypalon:耐候性、耐薬品性、耐摩耗性がよいが低温特性が悪い。 使用可能温度範囲は-10~150℃。

設計マージン

熱交換量

プラントのマテリアルバランスやヒートバランスから求められる必要熱交換量に対し、熱交換器の設計ではある程度のマージンを考慮する必要があります。

マージンは一般的に流量ベースで10%程度を取ることが多いですが、このような設計マージンはプロジェクト初期において基本設計条項で規定されることが普通なので、熱交換器設計担当者は基本設計条項をよく理解しておく必要があります。

圧力損失

熱交換量と同様に、圧力損失においても圧力バランスの計算値に対し10%程度を見込むことが一般的です。

汚れ係数(Fouling Margin)

伝熱プレートには複雑な起伏があるため、これによる乱流効果により、プレート熱交換器は他のタイプに比べて汚れが付着しにくいとされています。そのため、プレート熱交換器の性能設計時に考慮される汚れ係数も小さな値が用いられていることが一般的です。

一般にプレート熱交換器の性能設計では、汚れ係数の代わりにFouling Marginが用いられます。

※Fouling Marginはクリーン条件で計算されたU値(総括伝熱係数)に対して設けられる余裕率

Fouling Marginが大きいほど熱交換器に要求される必要伝熱面積(機器サイズ)は大きくなります。しかし、大きく取りすぎると、伝熱面積が過大になるばかりでなく、実運転にて過大な熱交換を防ぐために流速を下げる操作が行われ、これにより伝熱プレートに汚れが付着しやすくなるなどの悪影響を及ぼす可能性があります。それゆえ、適切なFouling Marginを設定することが重要である。

Fouling Marginは概ね20%程度とすることが多いですが、実際の設計ではプロセスエンジニアやメーカーとよく協議して最適な値を決める必要があります。

接続形式

コネクション形式はプレート熱交換器の形式によって基準が異なります。

<ガスケット式プレート熱交換器>

一般にポート型が優先的に採用され、カバープレート外面に相手側配管とボルト接合できるようタップ穴が設けられ、ここに耐圧スタッドボルトがねじ込まれた構造となります。ポート内面は、内部流体が直接カバープレートに接触することがないように、ゴムや耐食性金属でライニングされます。

<溶接式プレート熱交換器>

一般に内面がステンレス鋼やチタンなどの耐食材料でライニングされたノズル型(ノズルは炭素鋼製)が採用されます。

その他留意点

流体が危険物や毒性を持つ場合は漏れ発生時の飛散を防ぐべく、金属シュラウドの設置を検討します。

また、冷却水を低温側流体として使う場合は冷却水由来の異物が熱交換器内部に蓄積することを防ぐべく、ストレーナーの設置を検討します。

まとめ

プレート熱交換器の設計における一般的な留意点について解説しました。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。