今回の記事ではプラントで使用されるスプレーノズルの設計方法について解説します。

スプレーノズル(Spray Nozzle)は液体をガス中に噴霧し、適切に混合するために使用されます。目的は単純ですが、適切な設計をしないとプラントの性能に影響を与える可能性があるため、注意が必要です。

本記事ではスプレーノズルの設計方法、仕様決定に必要な項目について解説します。

スプレーノズルの仕様決定に必要な項目は次の通りです。

仕様決定に必要な項目

・ スプレーパターン(Spray Pattern)

・ 流量

・ 噴射角(Spray angle)

・ 運転条件、物性

・ 液滴径(Drop size)

次項からそれぞれの項目について、留意点と共に解説します。

合わせて読みたい

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・タンク,ドラムの液面計ノズル位置と滞留時間の決め方の解説

・【移動現象】粒子の抵抗係数と終端速度の計算方法の解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・タンク、ベッセルの排水時間の計算方法の解説

・【撹拌】Pv値とは?攪拌槽のスケールアップの留意点について解説

・【吸収塔】吸収塔高さの計算に必要な移動単位数(NTU)を図解法で求める方法の解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【配管】プラントで使用されるストレーナーの種類と特徴の解説

・【配管】プラントで使用される減温器(デスーパーヒーター)の種類と特徴の解説

・【配管】プラント配管で使用されるエキスパンションジョイントの種類と特徴の解説

・【配管】破裂板(ラプチャーディスク)の種類と特徴の解説-安全弁との違い-

・【配管】プラントで使用されるスチームトラップの種類と特徴の解説

・【配管】機器周りの配管レイアウト設計の留意点について解説

・【配管】エロージョン速度とは?エロージョンを引き起こす配管流速について解説

・【配管】スパージャーの設計方法について解説

・エジェクター(Ejector)の駆動空気量の算出方法について解説

スプレーパターン(Spray Pattern)

スプレーパターンは液体を噴霧した際にできる噴霧面の形状のことを指します。スプレーパターンはその形状によりいくつかの種類がありますが、噴霧の目的により適切なものを選定する必要があります。

ただし、プラント設計初期段階で、設計のための情報が不足している場合はメーカーと協議して決定することも出来ます。

主なスプレーパターン

・ 充円錐ノズル(Full Cone)

・ 空円錐ノズル(Hollow Cone )

・ 扇形nozzle(Flat Spray)

・ その他

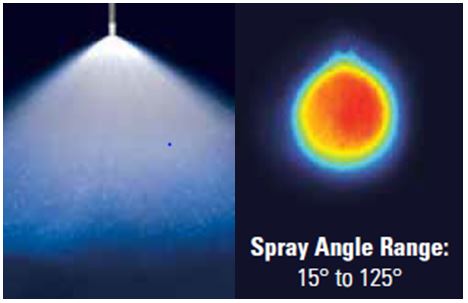

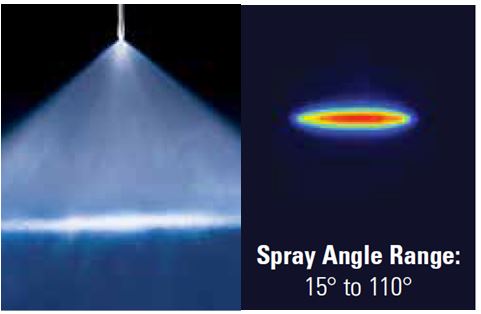

充円錐ノズル(Full Cone)

出典:スプレーイングシステム

上図のようにコーン状に噴霧されるタイプで、化学プラントでは最も良く使用されるスプレーパターンです。圧力損失は中~大程度で、ガスへの液体の注入、ガス冷却、ガス中のダスト除去、消火用ノズルなどに使用されます。

また、通常のタイプとは別に、液滴が荒くなるスパイラルタイプ、噴霧面が楕円となるオーバルタイプ、上図のように噴霧範囲が正方形状になる充角錐ノズルタイプもあります。

これらタイプも圧損損失は中~大程度で、ガスの冷却、ガス中のダスト除去、クエンチング目的で使用されます。

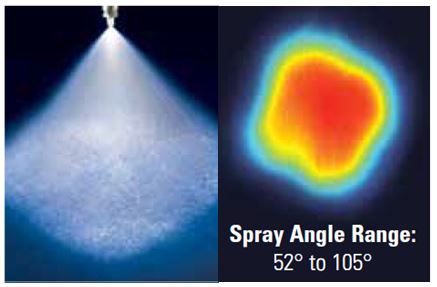

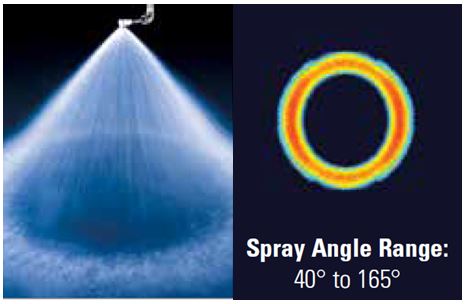

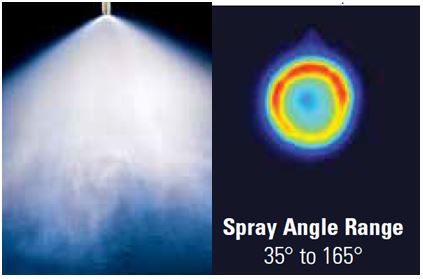

空円錐ノズル(Hollow Cone )

上図のように中空のコーン状に噴霧されるタイプです。圧力損失は充円錐ノズル同様、中~大程度で、ガス冷却、ガス中のダスト除去、消火用ノズルの他、水へのエアレーションなどに使用されます。

扇形nozzle(Flat Spray)

上図のように平面上に噴霧される。噴霧面が傾斜がつくタイプ(Tapered)均等のタイプ(Even)などがあります。圧力損失は中程度で、主に洗浄用に使用されることが多いです。

その他

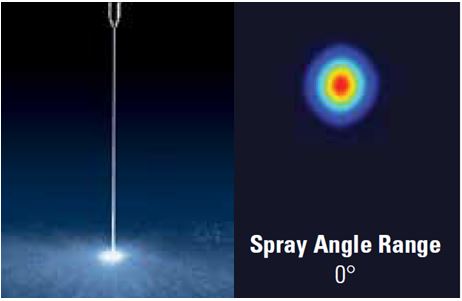

Solid Stream

上図のように一点に集中した噴霧面積となります。圧力損失は中~大程度で、他のタイプと比較して最も高い噴霧圧力となるため、主に洗浄用途で用いられます・

Atomizing

上図のような噴霧面なりますが、他のパターンよりも液滴経が小さいことが特徴です。主にアトマイジング用途で使用されます。

流量

流量はスプレーノズルの容量を決める重要な要素です。

流量が3.7m/sを超えるとノイズ、振動などが発生し、性能が低下するばかりか、故障・破損につながる可能性があるため、これを超えないようしなければなりません。

また、流量と噴霧圧力とは次のような関係が成り立ちます。

$$\frac{Q_1}{Q_2}=\frac{{P_1}^n}{{P_2}^n}$$

Q:流量 [gpm] or [lpm]

P:噴霧圧力 [psi] or [bar]

n:係数 n=0.5(充円錐ノズル(噴霧角15°-30°)、空円錐ノズル、扇形ノズル、Solid Stream)

n=0.46(角円錐ノズル)

噴射角(Spray angle)

噴射角と液滴径は逆相関があり、噴射角が大きくなればなるほど液滴が小さくなります。

噴霧後の液体の気化を起こりやすくするためには、噴射角を大きくするほうが有利になります。しかし。噴射角を大きくしすぎると、噴霧面が壁面に当たって液だれをおこし、性能低下を引き起こすことがあるため注意が必要です。

最適な噴射角は噴霧先の配管、機器の径を考慮して最適なものを決定する必要がありますが、スプレーノズルの用途によって異なります。

一般的にクエンチング(液体の気化)を目的とする場合は60°程度、ガス吸収やダスト吸収を目的とする場合は120°程度と言われています。

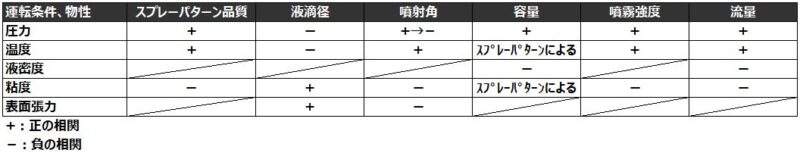

運転条件、物性

スプレーノズルの性能に影響する運転条件、物性として、圧力、温度、液密度、粘度、表面張力が挙げられます。

それぞれの影響は次の通りです。

液滴径(Drop size)

液滴径はスプレーノズルのタイプ選定、性能を決定する上で最も重要な因子となります。

液滴径に最も影響を与えるのはスプレーパターンですが、最も液滴径が小さくなるのはatomizingタイプで、最も大きくなるのは充円錐タイプです。

その他、運転圧力も液滴径に影響を与えます。相関関係は前項の通りですが、液滴径と各パラメータの関係式は次の通りです。

$$\frac{D_1}{D_2}=\frac{{P_1}^{-0.3}}{{P_2}^{-0.3}}$$

D1:圧力P1における液滴径

D2:圧力P2における液滴径

メーカーのカタログなどで水の噴霧における液滴径が判明している場合は、実流体の密度、粘度、表面張力を用いて換算することが出来ます。

$$D_f=D_wSG^{0.3}$$

$$D_f=D_w{V_f}^{0.2}$$

$$D_f=D_w\biggl(\frac{St}{73}\biggl)^{0.5}$$

Df:実流体の液滴径

Dw:水の液滴径

SG:実流体の液密度

Vf:実流体の粘度 [cP]

St:実流体の表面張力 [dyn/cm]

まとめ

今回の記事ではプラントで使用されるスプレーノズルの設計方法について解説しました。

スプレーノズル(Spray Nozzle)は液体をガス中に噴霧し、適切に混合するために使用されます。目的は単純ですが、適切な設計をしないとプラントの性能に影響を与える可能性があるため、注意が必要です。

仕様決定に必要な項目

・ スプレーパターン(Spray Pattern)

・ 流量

・ 噴射角(Spray angle)

・ 運転条件、物性

・ 液滴径(Drop size)

スプレーノズルの設計の際に役立てて頂ければ幸いです。ではまた他の記事でお会いしましょう。