今回の記事ではプラントで用いられる加熱炉の用途、構造、種類について解説します。

加熱炉は、「耐火物で覆われた燃焼室内で燃料を燃やし発生した熱で被加熱流体(油等の流体)を加熱する装置」と定義され、その名の通り、直火で加熱する装置で、「Direct Fired Heater」や「Furnace」 とも呼ばれます。

プロセスの要求に応じて液体の昇温、蒸発、反応および分解などの種々の用途のために、プロセス流体を昇温、加熱するために用いられ、広義では、熱交換器の種類の一つに分類されます。

特に通常の熱交換機では到底達成することができないような高温となる、或いは経済的に不利となる場合において、加熱炉が選択されます。

補足:通常の熱交換器の熱媒はスチームが多く、その温度はせいぜい300℃程度がほとんどです。熱媒油を用いることで5,600℃まで加熱することも可能ですが、経済的に不利な加熱方法です。

国内でも、石油化学系の工場であればでは加熱炉を保有しているプラントも多いので、プラントに興味のある方、関連する仕事をされている方はぜひご一読下さい。

次項から加熱炉の主な用途、構造、種類について解説していきます。

合わせて読みたい

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・化学工学ってプラントエンジニアリングのどんな場面で使われる?

・化学メーカーとプラントエンジニアリング会社はどう違う?【就職・転職】

・海外出張って何を持っていけばいい?必携の持ち物、準備物を徹底解説

・プレコミッショニングとは?プラント試運転準備作業について解説

・【プラント設計基礎①】基本設計条項(Design Basis)

・【ポンプ】プラントで使用されるポンプ(Pump)の種類と特徴の解説

・【圧縮機】コンプレッサー(Compressor)の種類と特徴の解説

・【熱交換器】プラントで使用される熱交換器(Heat Exchanger)の種類と特徴の解説

・【蒸留塔】棚段塔はどんな構造?棚段塔の構造・特徴と運転範囲について解説

・【タービン】化学プラントで使用される蒸気タービンの種類と特徴の解説

・【タービン】蒸気タービンの設計における適用規格と留意点の解説

・【材質】メタルダスティング(Metal Dusting)とは?メカニズムと対策について解説

・【材質】鉄カルボニルがプラント機器・配管に及ぼす影響は?メカニズムと対策について解説

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・フレアスタックとは?可燃性ガス処理設備の概要と設計の留意点について解説

・【加熱炉】加熱炉の安全設計の留意点について具体例を交えて解説

加熱炉の用途

加熱炉の主な用途は以下の通りです。

加熱炉の主な用途

・ 蒸留塔リボイラ

・ 水素化精製、水素化分解

・ ナフサ水素化精製、ガソリン改質装置

・ 飽和蒸気の過熱

・ 熱分解

蒸留塔リボイラ

蒸留塔、精留塔へのfeed流体を加熱する場合に利用される加熱炉です。「常圧蒸留塔、減圧蒸留塔のリボイラ」があります。

この用途の加熱炉は高温のものは少ないですが、管内で「液体→気体」という相変化を伴うために、炉内におけるフローパターン、最高境膜温度(Peak Film Temperature)が加熱炉の性能へ影響します。

水素化精製、水素化分解

水素化精製、水素化分解などのプロセス反応塔へのfeed流体を加熱する場合に利用される加熱炉です。代表的なものとしては、「重油脱硫装置のリアクターチャージ加熱炉」があります。

この用途の加熱炉は温度がそれほど高くないものの、一般に圧力が高いのが特徴です。

重油直接脱硫装置では150kg/cm2G(14.7MpaG)を超すものもあります。さらに管内流体が強い腐食性をもつ場合が多く、加熱管の材質および肉厚の選定が非常に重要となります。

ナフサ水素化精製、ガソリン改質装置

気体を加熱、昇温することを目的とした加熱炉です。代表的なものとしては、「ナフサ水素化精製、ガソリン改質装置のリアクターチャージ加熱炉」があります。

この用途の加熱炉は比較的温度の高い運転が多く、各材料の高温強度が問題とされる場合が多いです。

熱分解

加熱管内で流体の熱分解を起こさせる場合に利用される加熱炉です。代表的なものとしては、「エチレン分解炉」や「ナフサ分解炉」があります。

この用途の加熱炉は操業圧力は低いが温度は極めて高いという特徴があります。例えば、エチレン分解炉では出口温度が900℃程度に達するものもあります。

そのため、材料の高温強度(高温クリープ強さ)が極めて重要な問題となり、炉内の分解セクションに用いられる加熱管は全て高合金鋼が採用されています。

また、高温のために加熱管をはじめ炉各部分の熱膨張が大きく管内コーキングも他の炉に比べて著しく起こるので、膨張代のチェックや加熱管管壁温度の管理が大切です。

加熱炉の構造

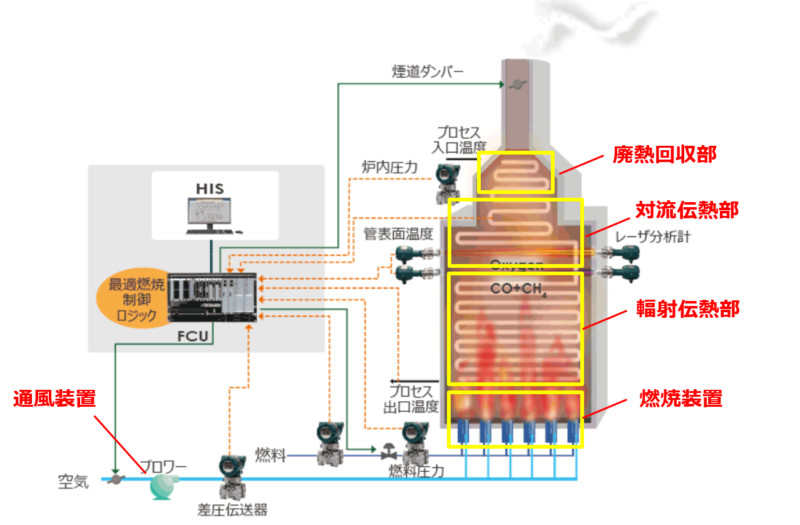

加熱炉の構造として、熱の伝達・移動が行われる「輻射伝熱部(ラジアント部)」「対流伝熱部(コンベクション部)」「廃熱回収部」の3つの部分と、燃料を燃やして高温ガスを発生させる「燃焼装置(バーナー)」、炉内の廃ガスを大気に排出する「通風装置」の合計5つの部分から成り立っています。

見出し(全角15文字)

・ 輻射伝熱部(ラジアント部)

・ 対流伝熱部(コンベクション部)

・ 廃熱回収部

・ 燃焼装置(バーナー)

・ 痛風装置

■典型的な加熱炉の構造

出典:横河電機

輻射伝熱部(ラジアント部)

直接炎にさらされる部分を輻射伝熱部(ラジアント部)と呼ばれ、別名燃焼室と呼ばれることもある。

輻射伝熱部は炉内で最も高温になる部分で、この部分で加熱炉の熱負荷の約70~80%の熱量が主に輻射伝熱によって伝達されるので、加熱炉でも最も重要な部分です。

そのため、使用材料の品質、強度および肉厚など、機械的構造上で十分な考慮を必要とする所です。

対流伝熱部(コンベクション部)

一般に、輻射伝熱部の直上に設けられ、輻射伝熱部から出てきた燃焼ガスから主に対流伝熱によって熱を吸収する部分を対流伝熱部(コンベクション部)と呼ばれます。

対流伝熱部では加熱炉の熱負荷の20~30%の熱量が伝熱されます。

ここでの吸収熱量が大きければ大きいほど加熱炉の熱効率は高くなりますが、実際には流体と燃焼ガスの温度差や管群内のドラフト損失などから経済的な吸収熱量が決定されます。

特徴としては、熱をより効率的に吸収できるようにこの部分にスタッドまたはフィン付の伝熱管が使用されています。

出典:ダイクレ

廃熱回収部

対流伝熱部から出た燃焼ガスからさらに熱を回収する部分を廃熱回収部と呼ばれます。

廃熱回収として最も多く用いられるのは、空気予熱器により燃焼用空気を加熱することで、燃焼時の熱効率を上昇させることです。

空気予熱器は、いくつかの形式に分類されます。

空気予熱器の形式

・ 対流部上部に空気予熱器を設ける形式

・ 地上に空気予熱器を設ける形式

・ 蓄熱式

対流部上部に空気予熱器を設ける形式

低温腐食の点からあまり高い熱効率を期待できないが、炉体と一緒に組み込めるため設置スペースが少ないというメリットがあるため、その簡便さから回収量のあまり多くない場合に適しています。

地上に空気予熱器を設ける形式

それ自体1つの機器となっていて炉本体とダクトで連結される形式です。通風装置として押込送風機(FDF)および誘引送風機(IDF)が併設され、設置スペースが大きいという特徴があります。

蓄熱式

廃ガスを一旦別の熱媒体に接触させて加熱した後、燃焼用空気供給時に熱媒体と接触させて、燃焼用空気を加熱する方式です。

蓄熱式は大量の熱回収を必要とする場合、単位面積当たりの効率が高いのでコンパクトな設計が可能すが、蓄熱体を回転させるため動力が必要となり、その構造上漏洩空気量が多いというデメリットもあります。

燃焼装置

熱の発生装置として、バーナーと呼ばれる部分です。

通常、燃料がガスまたは液体に限られ、炉の重要な構成部分の1つです。

バーナーは炎を上げて燃焼するために加熱管と炎の関連距離、バーナー間の間隔および均一な熱伝達の見地から、加熱管を炎がなめないようにかつ完全燃焼が出来るようにバーナーを適正に配置することが極めて重要です。

通風装置

バーナーに燃焼空気を導入するとともに廃ガスを炉外に排出する役割を果たすものが通風装置です。

「自然通風方式」と「強制通風方式」の2通りがあります。

「自然通風方式」は煙突の通風力によるような場合で機械的エネルギーを用いない場合をいい、「強制通風方式」は送風機などを利用して強制的に空気を押込みまたは廃ガスを誘引する場合に用いられます。

加熱炉の種類

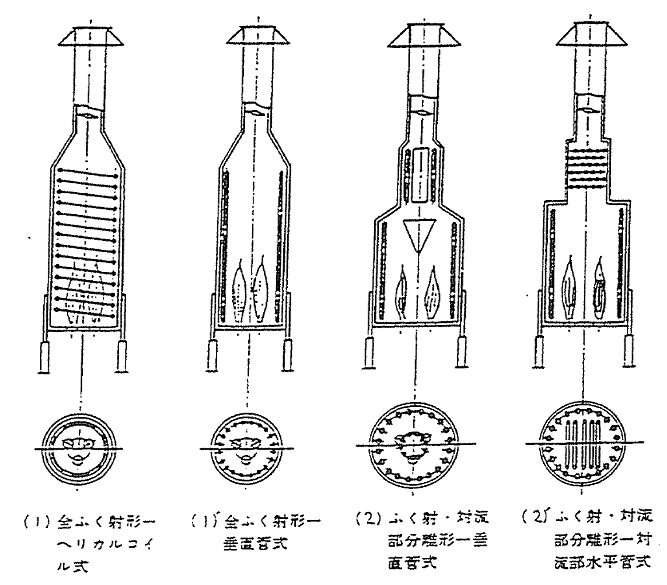

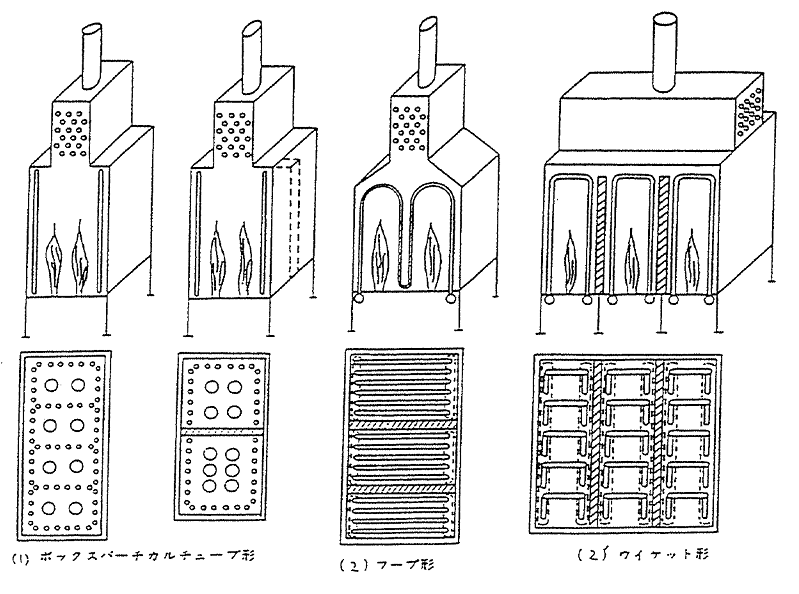

加熱炉は外観形状から、大きく分けると以下の2種類あります。

加熱炉の種類

・ 直立円筒形(丸型)

・ 箱形(BOX型)

次項から、代表的な加熱炉のタイプについて解説します。

直立円筒形-垂直燃焼式

直立円筒式は小型または中型の加熱炉に適し、炉体がコンパクトで建設費が安くかつ必要敷地面積が少ないことから、古くから様々な用途に多く使用されているタイプです。

しかし、その構造上、大型炉には適さないというデメリットがあります。

全輻射形

小型の炉で熱効率をあまり問題にしない場合に採用され、最も単純で安価な炉です。

輻射対流形

直立円筒型の主流をなすものであり、かなり大型の炉も建設でき、熱効率もスタッドやフィンのついたひれ付き管を使用することによってかなり高くとれ、広く多種用途に用いられている。

BOX型-水平管式-垂直燃焼式

この型式の炉は小型のものから超大型のものに至るあらゆる炉に使用でき、特に大型の炉が経済的に設計できるという特徴があります。

水平管式であるため、後述する垂直管に比べ、管内の流動が比較的安定した状態に選定できることや、各加熱管への熱分布が均等に配分できるというメリットがあります。

炉高も直立円筒型に比べ低くなるので熱回収部分の設置も容易なので、最近の大型炉にはこの型式が数多く採用されています。

しかし、この炉では加熱管の抜き出しに余分な敷地面積が必要なので、建設費が高くなるというデメリットがあります。

アップドラフトまたはケビン形

小型および中型の炉に関してこの分類の代表的な形式であり、天井部を傾斜させて傾斜部分にも加熱管を配置する構造です。

小型または中型の常圧蒸留、減圧蒸留、ガソリン改質、リボイラなどに広く利用されている。

ダブルアップファイヤード形

おもに中型の炉に適しています。中心に耐火物の隔壁(センターウォール)を設けた構造で反射面を増し、より効果的な熱の吸収を図ったもので、アップドラフト形と同様の用途に用いられます。

マルチチャンバ形

おもに大型炉に適しています。この炉は1つの加熱炉で2つ以上の燃焼室を有する構造にしてあり、大型常圧蒸留、減圧蒸留の加熱炉にこの形の炉が数多く利用されています。

BOX型-垂直管式-垂直燃焼式

この型式の炉は中型から大型の炉に適し、ガソリン改質装置などの大量の気体を取扱う装置で加熱管のパス数を合理的に分割する目的で実用化されたものです。

最近では1つの加熱炉で2つの異なった流体を加熱できることで注目を浴びてきています。

建設費が水平管式のものより安くできるというメリットがあります。

ボックス バーチカルチューブ形

燃焼室を隔壁で仕切って異なった流体を他に干渉されずに加熱できるようにしてある形状です。

この炉は必ず同時に運転される例えばリアクターチャージ加熱炉とリボイラまたはフラクショネータ加熱炉のような炉を1つにまとめるのに適しています。

フープ形

多量のガス体を取扱うに際して合理的にパスを分けて管内の圧力損失を小さくし、コンプレッサーなどの関連機器の価格の増大を防ぎ、その上各リアクターへのフィードを1つの炉の中で隔壁を設けて加熱できるようにしてある形状です。

大型のガソリン改質装置用加熱炉に適しており、また、加熱管にフープを用いることで管の自立強度を増し、かつ自由な熱膨張を可能にしている形状です

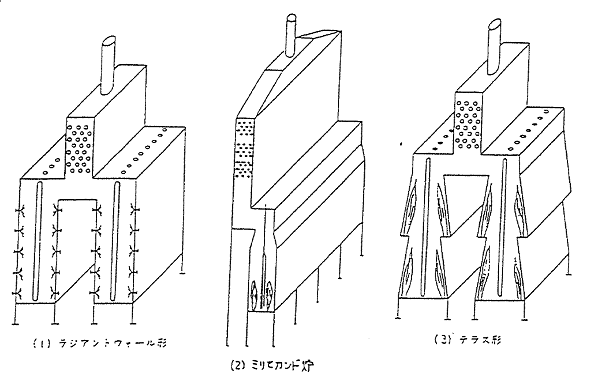

BOX型-水平管式-水平燃焼式

この型式の炉は小型から大型の炉に利用され、箱形の燃焼室に横焚きのバーナーを設置した炉です。

建設費が高く広い敷地面積を必要とするために最近はほとんど利用されておりません。

BOX型-垂直管式-特殊燃焼式

高温加熱炉に適するものとして開発されたものが多く、特殊な形状のため、実用化した会社名をつけてよばれるのが一般的です。

流体出口温度が800~850℃に適するものが多く、中には炉内温度が1000℃以上を超すものもあります。

高温炉では加熱管もその高温クリープ強さが最も重要な要素なので、その意味からも水平管式よりも垂直管式が好ましいです。

ラジアントウォール形

Lummus社が実用化したもので、エチレン製造の分解炉に使用されています。

バーナーはラジアントウォール形のガスバーナーを炉側壁に多数配置して、加熱管を両側から加熱する方式となっています。

国内では600,000t/年規模の大型エチレン装置にかなり多く採用されています。

ミリセカンド炉

Kellog社が実用化したもので、こちらのタイプもエチレン製造の分解炉に使用されています。

LummusS社の分解炉と比べ、Kellog社の分解炉は反応時間の短縮を目的としているために、極端に細いチューブが用いられていることが特徴です。

テラスウォール形

Foster Wheeler社が実用化したもので、水素改質炉に使用されています。

側壁を傾斜させ、その傾斜面に伴って偏平、長炎バーナーを燃やし、上記ラジアントウォール形バーナーと同様の効果を狙ったものです。

まとめ

今回の記事ではプラントで用いられる加熱炉の用途、構造、種類について解説しました。

加熱炉は、「耐火物で覆われた燃焼室内で燃料を燃やし発生した熱で被加熱流体(油等の流体)を加熱する装置」と定義され、その名の通り、直火で加熱する装置で、「Direct Fired Heater」や「Furnace」 とも呼ばれます。

プロセスの要求に応じて液体の昇温、蒸発、反応および分解などの種々の用途のために、プロセス流体を昇温、加熱するために用いられ、広義では、熱交換器の種類の一つに分類されます。

特に通常の熱交換機では到底達成することができないような高温となる、或いは経済的に不利となる場合において、加熱炉が選択されます。

加熱炉を保有しているプラントが身近にある方は、どのタイプのものが採用されているか、ぜひ一度確認してみて下さい。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。