今回の記事では調節弁のアクチュエータの設計の留意点について解説します。

調節弁のアクチュエータ(駆動部)とは、調節弁を構成する部分の中で、外部からの信号(例:DCS からの操作信号)に応じてトリム(バルブの要部)の位置を定める働きをする部分のことです。

アクチュエータは、調節弁の設置目的や運転条件に応じて調節弁が適切に動作できるようにする他、信号や駆動源が喪失した際はバルブが安全な位置に駆動するように設計されなければなりません。

次項からアクチュエータの詳細と設計の留意点について紹介します。

合わせて読みたい

・【計装】プラントで使用される調節弁の種類と特徴の解説

・【計装】調節弁の主な付属品(アクセサリ)の種類と特徴について解説

・【計装】プラントで使用される自力式調節弁の種類と特徴の解説

・【計装】調節弁データシート作成方法の解説

・【計装】 制御弁の開度、Cv値から流量を求める方法の解説

・【計装】調節弁のバイパスライン要否の考え方について解説

・【計装】リーククラスとは?バルブの締め切りについての要求事項を解説

・【計装】調節弁の流量特性とは?EQ%特性とリニア特性の選定指針について解説

・【計装】緊急遮断弁の設計の留意点について解説

・【計装】プラント建設現場における計装設備のループチェック・検査要領について解説

・【計装】設計に注意を要する調節弁の事例について解説

アクチュエータの形式

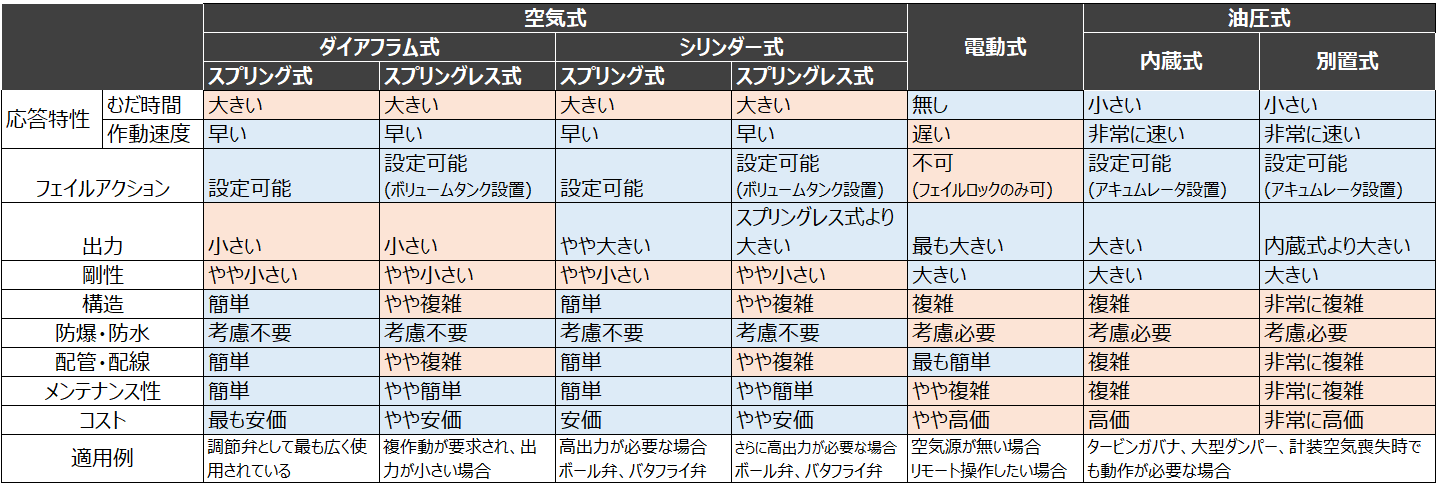

アクチュエータには空気式、電動式、電油式に分けられ、空気式にはダイアフラム式とシリンダ式があります。

また、操作信号や駆動源が喪失したときのバルブ動作により、正動作形、逆動作形、無定位形、保持形があります。例えば、正動作形は、操作信号や駆動源が喪失した際は弁軸が上昇し、逆動作形は下降します。

それぞれのタイプの特徴を比較すると以下の表の通りとなります。

信頼性と設計の簡単さから、調節弁として最も一般的に使用されるのはスプリング式のダイアフラム式ですが、その他のタイプについては上表の特徴を元に選定されます。

例えば、高差圧の調節弁で大きな出力が必要な調節弁はシリンダー式が選定されることもあります。また、遮断弁の場合はシリンダー式が一般的ですが、大口径配管で高出力が要求される場合などには電動式(Motor Operated Control Valve)が選定されることもあります。

スプリングレス式(複作動型)を選定する場合は、基本的に付属品としてボリュームタンクの設置が必要です。

作動方向

空気式のアクチュエータの作動方向には単作動型と複作動型があります。

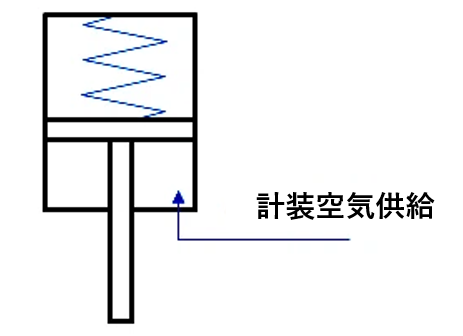

単作動型(Single Action)

空気圧によって、1 方向にシリンダを作動(開方向あるいは閉方向)させるタイプは単作動型と呼ばれます。(スプリング式)

シリンダが動くことによって接続されたピン、ステムが回ることで弁の開閉が行われ、空気が排出されると内臓されたスプリングによりシリンダが元の位置に戻る構造になっています。

作動方向によって正動作、逆動作があり、空気圧の加圧時にバルブが開となるのは正動作、逆にバルブが閉となるのは逆動作と呼ばれます。

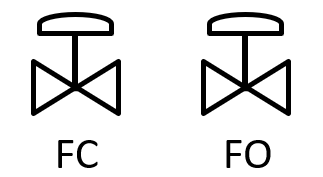

また、その構造から、空気源喪失時の動作も1方向となるので、フェイルポジションとしては、FC(Fail Close)かFO(Fail Open)のどちらかとなります。(ロックアップ弁適用時を除く)

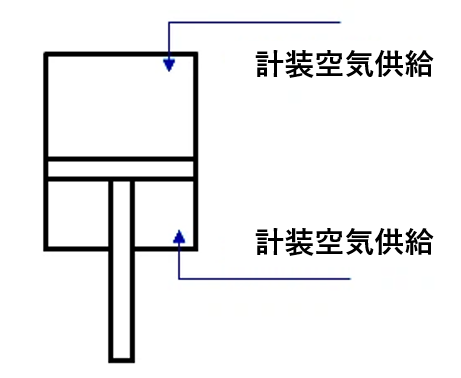

複作動型(Double Action)

空気圧によって、2方向にシリンダを作動させるタイプは複作動型と呼ばれます。

単作動と違いスプリングは内蔵されておらず、左右空気室の一方に空気が入ると同時に、反対の空気室の空気を排気することでシリンダを作動させ、バルブの開閉を行う構造となっています。(スプリングレス式)

その構造から、空気源喪失時のフェイルポジションはFL(Fail Lock...弁の開度を維持)となりますが、ボリュームタンクを設置することで、蓄圧された空気源で、フェイルクローズかフェイルオープンとすることも可能です。

※バタフライ弁の場合には弁体が流体に押されて動くことがあるため、完全なFail Lock にならないので要注意

複作動型が選定されるのは、単作動型(スプリング式)を選定してしまうと大口径、高差圧のために強力なスプリングが必要となりコスト増となるようなケースです。

そのため、計装空気編源喪失への対応として、ロックアップ弁やボリュームタンク等の設置の検討が必要です。

駆動源

計装空気圧力

アクチュエータは、一般的に空気式が選定されることが多いです。

計装空気の供給圧力は、国内プラントでは0.4MPag~0.7MPag(通常は0.5MPag程度)で、高圧ガス保安法回避のために設計圧力は1MPagを超えないようにします。

一方、海外プラントでは高圧ガス保安法の制約が無いため、少し高めの供給圧力、設計圧力とすることもあります。

計装空気消費量

新規プラントの建設、増設プロジェクトでは、計装空気の消費量を見積もることで、新設する空気圧縮機の容量選定や、既設圧縮機の容量で足りるかどうかの検討を行います。

そのため、調節弁1台あたりの計装空気消費量と合計設置台数を早い段階で把握しておく必要があります。

1台あたりの空気消費量は一般的に2~3Nm3/h程度とされています。ただし、これは経験則に基づく一般的な数値なので、出来るだけ早期に調節弁メーカーに計装空気消費量の情報を入手する必要があります。

フェイルポジション

上記の通り、駆動源が喪失した場合のフェイルポジションは、アクチュエータのタイプや目的に応じて使い分けられますが、整理すると以下の通りになります。

主なフェイルポジション

FC(Fail Close)

FO(Fail Open)

FL(Fail Lock)

FL/DC(Fail Lock and Drift Close)

FL/DO(Fail Lock and Drift Open)

フェイルポジションの留意点

ロックアップ弁適用時

ロックアップ弁を適用してフェイルロックとする場合、一時的にバルブ開度はロックされますが、ロックアップ弁が働いている間も微量の空気は漏洩し続けます。

これにより、時間が経過するとバルブは開か閉のどちらかとなるため、最終的なフェイルポジションについても調節弁メーカーに指示しておく必要があります。

また、空気式の調節弁でフェイルロックとする場合、空気源喪失時はロックすることが可能ですが、「操作信号」が喪失した場合はロックすることができないことに要注意です。

パルス信号を用いることで、操作信号の喪失時でもロックするような対応は可能ですが、非常に高額となってしまいます。

電動式

電動式(Motor Operated Control Valve)を選定する場合、駆動源(電源)喪失時は原則フェイルロックのポジションとなりますが、非常用電源(UPS)、蓄電池内蔵型、電気-油圧式のアクチュエータを使うことで開、閉のポジション(FL/DC、FL/DO)とすることも可能です。

ただし、このようなフェイルポジションを計画する際は、非常用発電機(EDG)の負荷も考慮する必要があります。

フェイルポジションの決め方

基本的な考え方は以下の通りです「。

フェイルポジションの考え方

・ 上流/下流工程への影響を最小化する

・ 可燃性、毒性のあるような危険性流体の大気拡散を防ぐ

・ 熱媒は供給停止、冷媒は供給継続

※ただしLNGプラントのような極低温を扱う場合は逆

FC、FOが適用される一例を挙げると以下の通りです。

Fail Lock(FC)

・ユニットへのFeedライン

・他工程への製品ライン

・加熱炉への燃料ライン

・蒸留塔リボイラへの熱媒ライン

Fail Open(FO)

・蒸留塔の還流ライン

・冷却水ライン

・加熱炉へのプロセス流体ライン

・ポンプのミニフローライン

・圧縮機のアンチサージライン、スピルバックライン

駆動速度

調節弁の駆動速度は、通常は調節弁メーカーの標準で問題無い場合が多いですが、高速作動が必要な場合や、早く閉まるとウォーターハンマーで配管が損傷する可能性がある場合に規定することがあります。

ただし、不用意に規定すると付属品としてブースタリレーやスピードコントローラ等を設置する必要が生じ、コスト増の要因となるので要注意です。

標準的な駆動速度はは、4インチ以下で10秒、6インチ以上で15秒程度です。

遠心圧縮機のアンチサージ弁については、駆動速度も重要な要素のため、圧縮機メーカーとよく協議をして速度の要求事項を決定します。

また、液体の長距離パイプラインにおける遮断弁については、圧力サージを防止するために締切り速度が規定される場合もあります。