今回の記事では脱炭素を達成するための、二酸化炭素(CO2)の分離回収技術について解説します。

2021年になってから、脱炭素の気運が高まってきています。例えば、アメリカではバイデン政権が2050年までにCO2排出量を0にする、という公約を掲げており、日本も2050年までにCO2排出量を0にする目標を掲げています。

クリーンエネルギーの代名詞である水素も、製造時のCO2排出の有無により、グリーン水素、ブルー水素、グレー水素などと使い分けられるようになりました。

究極的には、水の電気分解などで得られる水素(グリーン水素)のみをエネルギー源とすると、CO2の発生量は0となりますが、世の中に必要なエネルギーをグリーン水素だけで賄うのは現実的ではありません。

そこで、脱炭素(CO2排出量0)を達成するための現実的な手段としては、本来排ガスとして排出されるはずの二酸化炭素(CO2)を回収して大気に放出しないことです。

例えば、火力発電所の排ガス、水素製造装置の排ガス中のCO2を回収することです。

補足:水素製造装置の排ガスを回収すれば、その水素はブルー水素と呼ばれ、高い付加価値を持っています。

そのため、脱炭素の鍵となる技術は、排ガス中の二酸化炭素(CO2)を分離回収する技術です。

CO2の分離回収技術を挙げると以下のような種類があります。

CO2分離回収技術

① 物理吸収法

② 化学吸収法

③ 吸着法(PSA、TSA)

④ 膜分離法

⑤ 深冷分離法

本記事ではそれぞれの技術について、メリット、デメリットと共に内容を解説します。

合わせて読みたい

・水素ステーション建設はどんな制約を受ける?高圧ガス保安法の技術基準の解説

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・水素は減圧すると温度が上昇する?知っておくべき圧縮水素の物性について解説

・ブルー水素、グリーン水素って何?プラントエンジニアが技術のキーポイントを解説

・持続可能なジェット燃料"SAF"とは?分類・製造プロセスについて解説

・オルト水素、パラ水素とは?液化水素プラントの設計で知っておくべき物性について

・【ブルー水素】伊藤忠はなぜエアリキード社と組んだのか?国内最大の水素製造プラント建設プロジェクト

・ブルーアンモニアは実用化済み?プラントエンジニアがブルーアンモニア、グリーンアンモニアを解説

・プロセスエンジニアって何をする仕事?

・プラントエンジニアはブラックか?プラント設計概要と共に解説

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

・プロセスシミュレーションのモデリングにおける各機器の圧力損失の設定方法

・化学プラントにおける各機器の一般的な省エネルギー対策

・プラントの照明最適化について解説~防爆照明の省エネと安全性向上~

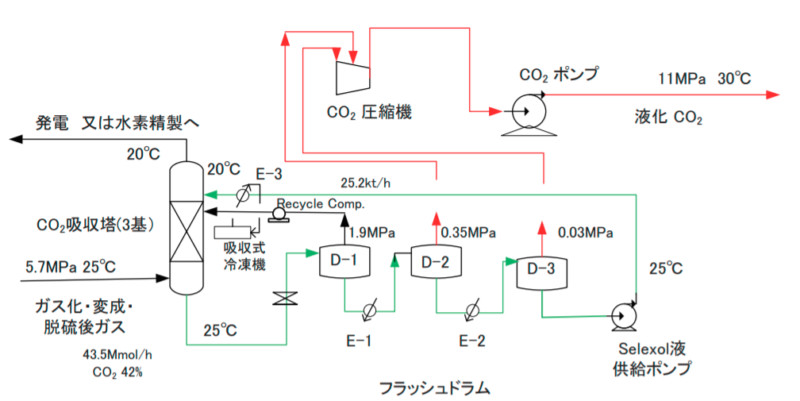

物理吸収法

吸収液に高圧のCO2を物理的に吸収させ、その吸収液を減圧することでCO2を分離する方法です。

化学反応を伴わずに吸収液にCO2を取り込むことが可能です。

CO2源を高圧にする必要があるので、高温・高圧な石炭由来のガスからCO2を回収する際に有利と言われています。

有名なプロセスとしては、Linde社のレクチゾールプロセスやUOP社のセレクソールプロセスが挙げられます。

吸収液としてはメタノールが良く用いられますが、ポリエチレングリコール溶液も用いられることもあります。

メリット

〇 CO2源が高圧だと、その高いCO2分圧を有効に利用可能

〇 腐食、浸食のリスクが小さい

〇 吸収液再生のための熱源不要

デメリット

× 吸収液が高価

× CO2源が低圧だと昇圧しなければならず、効率悪化

× CO2以外の炭化水素も吸収されてしまい収率悪化

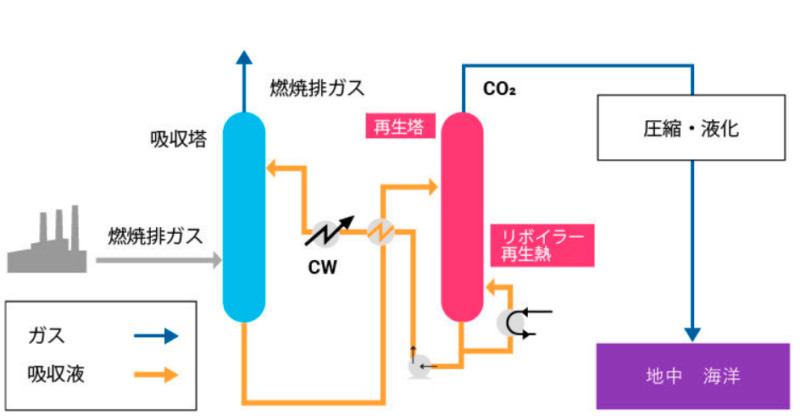

化学吸収法

吸収液にCO2を接触させることで、化学反応によりCO2を吸収させ、その吸収液を加熱することでCO2を分離する方法です。

CO2源は発電所の排ガスなど、低圧であっても適用可能なので、CO2分離回収技術としては最も多く用いられる技術です。

出典:千代田化工建設

国内でも技術開発が行われており、東芝や三菱重工では化学吸収法によるCO2回収設備の実績が多くあります。特に三菱重工は2016年に運転開始された、世界最大のCO2回収設備の実績(4776 ton/day)があり、CO2回収設備のパイオニアとして期待されています。

吸収液としては、モノエタノールアミンのアミン溶液やアンモニアが使われますが、主流はアミン溶液を用いるアミン法です。

アミン法は各社の技術開発の対象になっていますが、各社とも趣向を凝らしたアミン溶液を開発しています。

メリット

〇 火力発電所の排ガスなど、低圧のCO2源に適用可能

〇 大容量だとスケールメリット有り

〇 CO2以外の炭化水素の吸収率低く、収率良

デメリット

× 吸収液が高価

× 腐食、浸食、フォーミングのリスク有り

× 吸収液が毒性を持っており管理難

× 吸収液再生用の熱源要

× 小容量だと建設コスト悪化

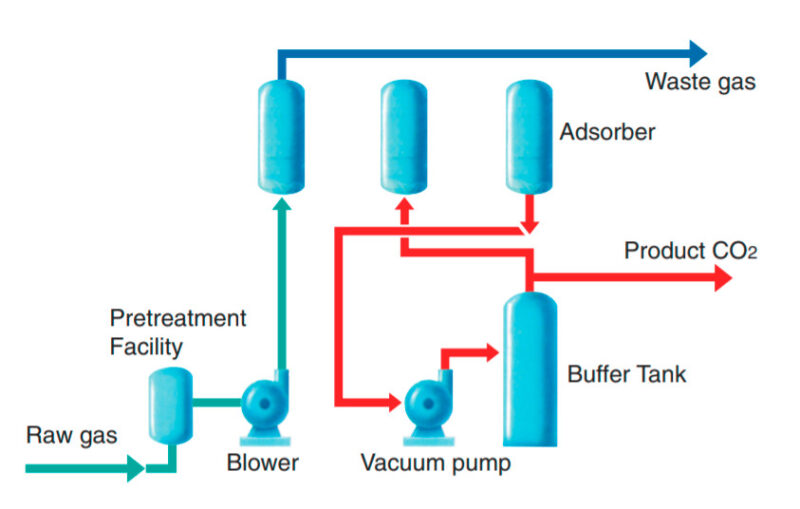

吸着法(PSA、TSA)

圧力差あるいは温度を利用して選択的にCO2を吸着、脱着することでCO2を分離する方法です。

圧力差を利用する場合はPSA(Pressure Swing Adsorption/圧力スイング吸着法)、温度差を利用する場合はTSA(Thermal Swing Adsorption/温度スイング吸着法)と呼ばれます。

出典:住友精化カタログ

吸着材としてはモレキュラーシーブ(ゼオライト)や活性炭が用いられることが一般的です。

液体を用いる物理吸収法、化学吸収法と比較して必要エネルギーが低く、安全性も高い技術です。

PSA自体は、窒素や酸素の精製においてよく用いられています。CO2の分離回収においては、これまではあまり用いられることありませんでしたが、これから普及していくと考えられています。

メリット

〇 CO2を高純度に生成可能

〇 吸収法と比較して必要エネルギーが低く、安全性も高い

〇 PSAであれば加熱源不要

〇 TSAであれば装置がシンプルな構成

デメリット

× 排ガス中のCO2回収に適用した実績が少ない

× PSA/TSAに供給する前に排ガスの除湿工程が必要

× PSAでは真空ポンプが必要

× TSAでは再生用の加熱源が必要

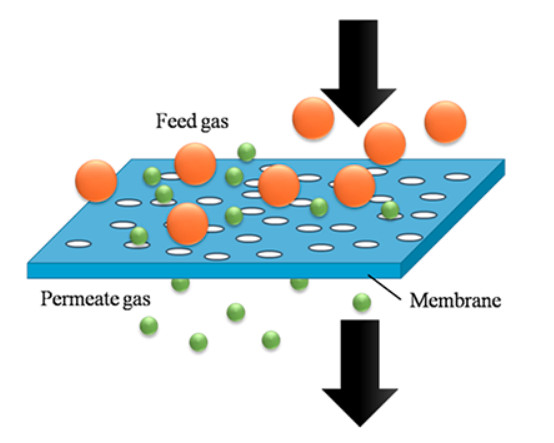

膜分離法

高分子膜や無機膜を用いて、圧力差を駆動源としてCO2を分離回収する方法です。

高分子膜であれば、排ガス中の各成分の高分子への溶解選択性を利用、無機膜であれば細孔径による分子篩能を利用します。

出典:Membrane Separation Technology in Carbon Capture

膜分離法によりCO2分離回収技術は新しい技術のため、膜材が高コストで回収後のCO2純度も高くないですが、今後は低コスト化、高性能化が進むと期待されており、注目されている技術の一つです。

メリット

〇 CO2の相変化が無く、最も省エネルギー

〇 機器構成がシンプルで小流量に向いている

〇 運転コスト低い

デメリット

× 排ガス中のCO2回収に適用した実績が少ない

× CO2の純度低い

× 分離膜に供給する前に排ガスの除湿工程が必要

× 大容量には不向き

× 膜材が高コスト

× 排ガス中の不純物で膜材が劣化する懸念有り

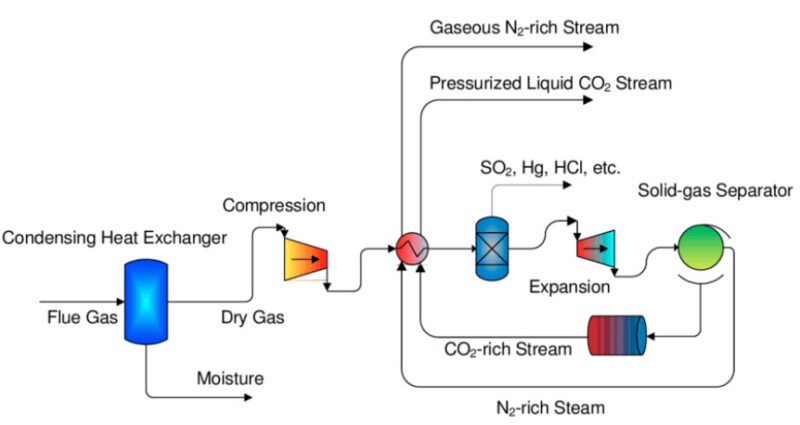

深冷分離法

沸点の違いを利用してCO2を分離回収する方法です。

出典:ResearchGate

深冷分離は古くからある技術ですが、他の方法と比較して消費エネルギー、コスト面で劣るため、最近ではあまり用いられていません。

メリット

〇 高純度のCO2が回収可能

〇 大容量に向いている

デメリット

× 機器構成が複雑で消費エネルギー大

× CO2源を高圧にする必要がある

× 建設費、運転費が高い

コスト比較

それぞれのCO2分離回収技術のコスト(CO2 1ton回収するために必要なコスト)を比較すると以下の通りになります。

| 技術内容 | 現行コスト | 目標コスト |

| 物理吸収法 | 1980円~8690円 | 2000円 |

| 化学吸収法 | 4400円~8140円 | 2000円 |

| 吸着法(PSA,TSA) | 4975円 | 2000円 |

| 膜分離法 | 9130円 | 1000円 |

| 深冷分離法(参考) | 2530円(1993年時点) | 記載なし |

出典:資源エネルギー庁資料、環境省資料

現行では物理吸収法、化学吸収法、吸着法のコストは大差がありませんが、膜分離法は高コストであることが分かります。

その一方で目標コストが最も小さいのは膜分離法で、今後最もコストダウンが期待されているのは膜分離法であることが分かります。

まとめ

本記事では脱炭素の鍵となる、排ガス中の二酸化炭素(CO2)を分離回収する技術ついて解説しました。

CO2の分離回収技術を挙げると以下のような種類があります。

CO2の分離回収技術

① 物理吸収法

② 化学吸収法

③ 吸着法(PSA、TSA)

④ 膜分離法

⑤ 深冷分離法

それぞれのメリット、デメリット及びコストを加味すると、現行では化学吸収法によるCO2分離回収技術が最も妥当な技術であると言えます。

しかし、化学吸収法は小容量ではコストが悪化しやすいので、今後の広く普及していくためには、膜分離法の普及が必要不可欠だと言えます。

もちろん、これらの技術一つだけを選定するのではなく、膜分離+PSAのように組み合わせることでそれぞれのメリットを組み合わせることも一案です。

どの技術が普及するにしろ、今後これらの技術が発達し、広く普及していくことを願っています。

この記事が役に立てば幸いです。それではまた他の記事でお会いしましょう。