今回の記事では設計に注意を要する調節弁の事例について解説します。

調節弁は様々な流体、目的、運転条件に応じて設計がなされますが、トラブルが起こりやすく、設計に注意を要します。

具体例を挙げると以下の通りですが、これらの調節弁を設計する場合は関係部署やメーカーとよく協議をして、慎重に仕様を決定する必要があります。

設計に注意を要する調節弁

・高差圧の調節弁

・アンチサージ弁

・低温用の調節弁

・高温用の調節弁

・緊急脱圧弁

・シーケンス弁

・タンク弁

次項から、それぞれの事例について解説します。

合わせて読みたい

・【計装】プラントで使用される調節弁の種類と特徴の解説

・【計装】調節弁の主な付属品(アクセサリ)の種類と特徴について解説

・【計装】プラントで使用される自力式調節弁の種類と特徴の解説

・【計装】調節弁データシート作成方法の解説

・【計装】 制御弁の開度、Cv値から流量を求める方法の解説

・【計装】調節弁のバイパスライン要否の考え方について解説

・【計装】リーククラスとは?バルブの締め切りについての要求事項を解説

・【計装】調節弁の流量特性とは?EQ%特性とリニア特性の選定指針について解説

・【計装】緊急遮断弁の設計の留意点について解説

・【計装】プラント建設現場における計装設備のループチェック・検査要領について解説

・【計装】調節弁のアクチュエータの設計の留意点について解説

・【配管】プラント配管の主な構成要素について解説

高差圧の調節弁

高差圧の調節弁では、弁内部での大きな運動エネルギーによって振動・騒音などが発生します。また、液体の場合は前後の圧力関係によって、弁内部でキャビテーションが発生する場合があります。

そのため、トラブルが発生するリスクが大きく、タイプの選定や仕様決定には十分注意する必要があります。

一般に、高差圧になりやすい調節弁の適用箇所は次の通りです。

高差圧の調節弁の例

・ スチームレットダウン弁

・ ブローダウン弁 (フラッシュドラムなどのドレン弁)

・ フレアーや大気への緊急脱圧弁

・ ジュールトムソン弁 (冷凍サイクルなどで流体を膨張、冷却のための弁)

・ アンチサージ弁

続いて、高差圧の調節弁のトラブル対策について解説します。

振動対策

一般的な振動対策は配管サポートを強化することです。配管の肉厚を上げることも有効です。

キャビテーションに由来する振動に対しては、弁内部で多段減圧を行う構造のアンチキャビテーショントリムを用いた調節弁を採用することもあります。

騒音対策

低騒音仕様とすることが一般的ですが、低騒音弁は構造上、異物の噛みこみや詰まりのトラブルが発生しやすいので注意が必要です。低騒音弁のトラブル対策は以下の通りです。

・配管の洗浄、フラッシングを十分に行う。

・調節弁の上流側にストレーナ、フィルターを設置

・サイレンサーを設置

・騒音対策用の保温材を巻く

・調節弁下流側に制限オリフィスを設置して段階的に減圧させる。

アクチュエータの選定

高差圧の調節弁は、弁の駆動に大きな力が必要となるため、複作動型のシリンダ式のアクチュエータが有効です。

一般的なダイアフラム式のアクチュエータは単作動型なので、高い締め切り圧(差圧)となるサービスにはあまり適していません。

減温対策

一般的に、気体がバルブによって減圧されると温度も下がります。

※水素などの一部の気体は温度が上がるケースあり

減圧によって温度が下がると、低温によるグランドの固着や流体の氷結による閉塞トラブルのリスクがあります。

そのため、調節弁及びその下流配管にヒートトレースを施工するなどして温度低下を抑える対策をとることがあります。

アングル弁使用の対策

ブローダウン弁などに良く採用されるアングル弁は、メーカーによって流れ方向が異なるため、採用メーカー次第で、下流側の配管レイアウトに大きく影響します。

そのため、アングル弁を想定している調節弁では、どの流れ方向になってもスペースを確保できるよう配管設計部門に連絡し、メーカーが決まった場合は早期に連絡することが重要です。

またアングル弁はストロークが長く、アクチュエータが縦長なので、配管サポートについても配慮が必要です。

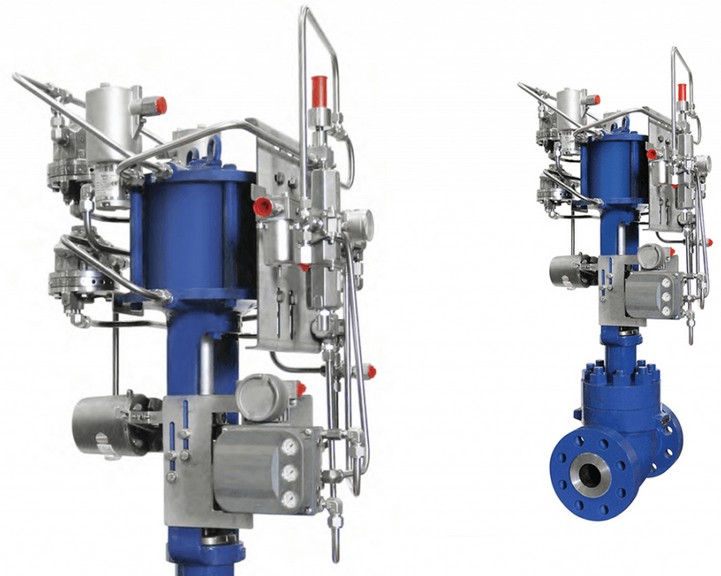

アンチサージ弁

圧縮機のサージングを防止するために設置されるアンチサージ弁は、他の調節弁と比較して重要度が高いので、設計面でも特別な配慮が必要となります。

サージングについてはこちらの記事も参照ください。

アンチサージ弁では、圧縮機のあらゆる運転ケースでの全吐出流量が通過できる容量を持つことが要求されます。

Cv値を計算する際は、考えられる全ての運転ケースを考慮する必要があります。その結果、定格Cv値が他の調節弁よりも大きくなり、通常運転時の計算Cv 値の2 倍以上となるケースもあります。

必然的に大流量、高差圧になるため、騒音対策が必要となり、低騒音弁の採用(ケージ弁など)やアングル弁の採用が一般的です。ただし、アンチサージ弁はプラントが安定運転中は全閉なので、低騒音弁の採用の是非については客先と協議しておくことが望ましいです。

取付上の注意点としては、プロセスガスの凝縮液が弁に流入しないように、ストラクチャーの最上部に設置します。このような要求を確実に配管設計部門に伝えられるよう、取付位置をP&IDに注記することも有効です。

また、速い開閉速度時間が要求され、一般的に2 秒前後で全開になることが要求されます。

調節弁の開閉速度を短くするための方法として、以下の2 点が挙げられます。

ブースタリレーの採用

ブースタリレーを採用することで、開閉両方向のストロークスピードを早くすることができます。詳細はこちらの記事を参照ください。

大口径のアンチサージ弁については、ポジショナの出口からアクチュエータまでのチュービングを複数に分岐・並列化しそれぞれに対しブースタリレーを使用することで、開閉速度を高速化しています。

チュービングの適正化

アンチサージ弁では、迅速な作動速度と正確な応答を得るために、アクチュエータとアクセサリ間のチュービングはなるべく短くし、チューブサイズを太くすることが推奨されます。

その結果、他の調節弁よりもサイズの大きなチューブととなるので、弁本体は配管との干渉に要注意です。

低温用の調節弁

LNGや液化窒素を取り扱うプラントで使用される、低温用の調節弁は、弁材質をステンレス鋼(SUS304 またはSUS316 相当)とする他、漏洩防止の観点から特別な要求が無い限りは基本的に溶接接続とすることが一般的です。

その他、低温用の調節弁特有の注意点は以下の通りです。

ロングボンネットの採用

低温用の調節弁では、パッキンの周辺温度が氷点下になって大気中の水蒸気がステムに氷結し、パッキン部を損傷するリスクがあるため、入熱を目的としてロングボンネットとすることが推奨されます。

取付の際は、垂直に設置することで、ロングボンネット上部に気化ガスが溜まり、パッキン部の温度を保持する効果もあります。

また、ボンネット外面から保冷材へ水分が浸入して、凍結、損傷することを防ぐことを目的として、保冷板(Drip Plate)を設置することも有効です。

過加圧対策

遮断弁としてボール弁またはゲート弁を採用した場合、全閉時に弁体内(例:ボール弁キャビティ)に低温流体が封じ込められます。

この状態で保持すると、外部入熱により流体うが膨張・気化により高い圧力が発生し、ガスケットやパッキン)を破損するリスクがあります。

そのため、遮断弁の構造として、ベントホールと呼ばれる小さな穴(ディスクホールやリリーフホールとも呼ばれる)を弁体に持つタイプを選定し、圧力が抜けるようにする必要があります。

ただし、このようなタイプは逆方向への締め切り性能に劣るため、両方向への締め切り性能が必要な場合は、ボンネットに安全弁を設けるなどして、過加圧にならないような構造を持つタイプを採用します。

禁油・禁水処理

低温用の調節弁に油分、水分が残留していると固結による閉塞トラブルのリスクがあることから、禁油・禁水処理を要求することが推奨されます。

禁油・禁水処理についてはこちらの記事を参照ください。

高温用の調節弁

主に設計温度が200-300℃以上となる高温用の調節弁について解説します。

高温用の調節弁の留意点

・通常のタイプよりもボンネットを長くして(エクステンションボンネット)、グランド部を高温から保護する。

・メタルシートを採用する。

・トリム摺動部のクリアランスを大きくとる。

・グランドパッキン材質にグラファイトを適用する

・トリムの硬化処理を行う

緊急脱圧弁

緊急脱圧弁は、特に火災時において、系内の過加圧により設計圧力を超えることによる機器破損を防ぐことを目的に設置します。

API RP521(Pressure-relieving and Depressuring Systems)では、設計圧力の50%または690kPag以下まで15 分以内で脱圧することが要求されています。

運転圧力が高く、脱圧ラインの行先との差圧が大きい場合、騒音も非常に大きくなってしまいます。

そのため、騒音の許容値を大きくする(通常が85dBAであれば115dBAまで許容するなど)ことや、騒音の低減対策が必要となります。

騒音の低減対策では、弁自体を低騒音仕様とするほか、弁の下流に制限オリフィスを設置して多段階で減圧するようにすることが有効です。

その他の設計面の留意点は以下の通りです。

緊急脱圧弁の留意点

・アクチュエータはスプリングリターンとする。

・空気源喪失時でも開閉可能なように、ボリュームタンクを設置することが推奨。

・通常運転時は全閉なので、TSO(Tight Shut-Off)とする。

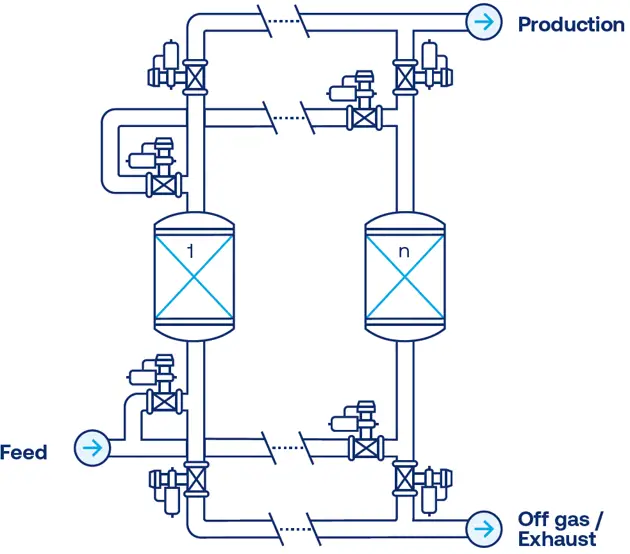

シーケンス弁

シーケンス弁はPSAや脱湿装置など、吸着分離工程と再生工程とが一定の時間で切り替わる工程で、運転条件やバルブの開閉が頻繁に切り替わる弁のことを指します。

このようなバルブは、特に温度変化が大きいため、膨張と伸縮を繰返す条件下での安定した作動が要求されます。

シーケンス弁の設計の留意点は以下の通りです。

シーケンス弁の留意点

・バルブのデータシートに最高温度、最低温度を明記する。(可能であれば温度変化のチャートも記載)

・吸着槽内部の触媒やセラミックが粉化し、バルブまで飛散、噛みこみの恐れがあるので、それを防止する構造とする。

・電源喪失時にバルブが駆動しないように、開閉個別に電磁弁を設ける。

一般的にはボール弁が選定されることが多いですが、バルブタイプの選定の際はメーカーとよく協議する必要があります。

タンク弁

タンク弁は、食品・医薬品などのサニタリーサービス等で使われるタイプの調節弁です。

バルブを取り付ける座(タンクスパッドと呼ばれる)の形状が弁メーカーによって異なるため、タンクスパッドも含めてメーカー支給とすることが推奨されます。タンクスパッドは溶接にてタンクと接続するため、タンクの製作メーカーにバルブを支給して、タンク製作工場で予め接続するようにします。

また、機器内部の流体を滞留・残留(液溜り)させずに抜き出しと遮断するを目的としているため、洗浄性を良くするための内面バフ研磨・電解研磨など、通常の調節弁とは異なる要求仕様があることに注意が必要です。