今回の記事では差圧・圧力伝送器(流量計、圧力計、レベル計)トラブル事例と対策について解説します。

プラントで用いられる流量計、圧力計、レベル計の多くは差圧伝送器や圧力伝送器が用いられます。使用されている数が多い分、うまく測定できない、故障する、といった現場でのトラブルはそれだけ多く発生します。

しかし、発生するトラブルの中には典型的なものも多くあり、過去の知見やトラブル事例をうまく利用することで、回避できるものもあります。

本記事ではよく発生するトラブルの事例とその回避方法について解説しますので、計器の設計の際には是非参考にしてみて下さい。

合わせて読みたい

・【計装】 制御弁の開度、Cv値から流量を求める方法の解説

・【計装】差圧式流量計(オリフィス、フローノズル、ベンチュリ管)データシート作成方法の解説

・【計装】どんな流量計が適切?流量計の種類の選定基準の解説

・【計装】プラントで使用される流量計の種類と特徴の解説

・【計装】プラントで使用される液面計(レベル計)の種類と特徴の解説

・【計装】プラントで使用される圧力計の種類と特徴の解説

・【計装】プラントで使用される温度計(温度センサ)の種類と特徴の解説

・【計装】プラントで使用される分析計の種類と特徴の解説

・【計装】電磁流量計の設置上のポイントについて解説

・【計装】渦流量計の設置のポイントについて解説

・【計装】流量計のタイプ選定、設計時の留意点について解説

・【計装】プラントで使用されるオンライン分析計 設計時の留意点について解説

・【計装】現場指示計はどこに設置するべき?設置基準について解説

・【計装】液体の性状に応じた液面計のタイプ選定について解説

・【計装】ブルドン管式圧力計のトラブル事例と対策について解説

・【計装】流量計の温圧補正とは?補正要否と設置上の留意点について解説

・【計装】負圧系の液面計、界面計の設計の留意点について解説

・横型タンクの内容量の計算方法の解説~タンクテーブルの作成~

・縦型タンクの内容量の計算方法、タンクテーブルの作成方法

各計器共通のトラブル事例

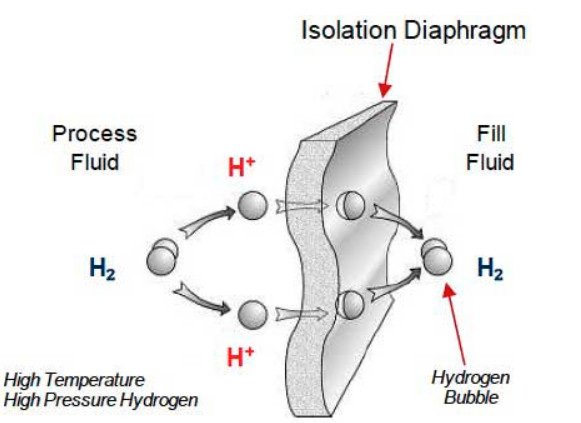

水素透過

水素透過とは、水素原子や水素イオンがダイアフラムを通り抜けてしまう現象です。

通常、ダイアフラムシール式の計器はダイアフラム(隔膜)を介してプロセス流体の圧力を圧力伝送器側に伝えるため、直接プロセス流体が受圧部と接触しないようになっています。また、受圧側には封入液としてシリコンオイルが充填されているのですが、水素透過が発生すると、封入液側に水素が流入してしまい、更には封入液側で水素の気泡が発生します。

そのため、封入液側の内圧が上昇し、プロセス流体の圧力を正確に圧力伝送器に伝えることが出来なくなり、運転圧力をうまく測定できなくなる、というトラブルが発生します。これが水素透過によるトラブルです。

水素透過は以下のような条件で発生しやすいと言われています。

水素透過の発生条件

・ プロセス流体が高温、高圧

・ プロセス流体の腐食性が大きい

対策

主な対策はダイアフラムに金メッキ処理を行うことです。これにより水素の透過を抑制することが可能です。運転面での対策としては、運転温度を下げることや、導圧管をウェットレグに変更することも有効な対策になり得ます。

差圧式の計器データシートを作成する際、プロセス流体の性状から水素透過が起こりやすいと判断された場合、ダイアフラムの材質に金メッキ要求をするのは忘れないようにして下さい。

水素脆化

水素配管に対する水素脆化についてはこちらの記事で解説していますが、本記事では計器、特にダイアフラムに対する水素脆化によるトラブルと対策について解説します。

水素脆化は、一般的には水素が侵入することにより、鋼材の延性、靭性の低下を引き起こし、材料が脆くなり割れが起こりやすくなる現象を指しますが、ダイアフラムシール式の計器については、ダイアフラム材として用いられるタンタル、チタンに対して発生することがあります。

タンタルやチタンは水素に対する親和性が大きいと言われており、これらのダイアフラムで水素脆化が発生すると、割れや剥離が生じ、封入液の漏れなどのトラブルを引き起こします。

補足:タンタルは酸化皮膜(Ta2O5)を形成すると腐食環境に非常に強くなる特性があるため、腐食性の強い流体を計測する場合に選定される材質です。チタンも同様に腐食環境に強く、特に塩素イオンに強いため、これらのプロセス流体を計測する場合に選定される材質です。

対策

主な対策はタンタル、チタンなどの金属が使用されている箇所に白金犠牲電極を接触させることです。

これらの金属は、水素が溶解すると金属水素化物を容易に形成してしまうので、ダイアフラムの割れ、剥離を引き起こしますが、白金犠牲電極を接触させておくことで、これを抑制することができます。

また、ダイアフラムにテフロン膜を装着して電気的に絶縁することも有効な対策になり得ます。

いずれにしろ、データシート作成時はこれらの要求をすること、あるいはベンダーへの相談を忘れないようにして下さい。

差圧計のトラブル事例

周囲環境による出力変動

加熱炉やボイラの炉内圧力は微圧ですが、圧力を測定することで炉内のバーナー燃焼状態を監視することが出来るため、重要なパラメータです。通常は大気圧基準で圧力を測定しますが、上述の通り炉内圧力は微圧のため、大気圧との差圧も0.1~1kPaとわずかな圧力となります。

そのため、周囲環境(風や炉の輻射熱)の影響を大きく受け、出力が大きく変動してしまいます。

これにより、炉内バーナーの燃焼は正常にも関わらず、計測している差圧が大きく変動してしまい、予期せぬインターロックにより炉のシャットダウンを発生させることがあります。加熱炉やボイラはプラントの運転に関わる重要な機器なので、不必要なシャットダウンは避けなければなりません。

対策

風の影響を低減するためには、大気圧側の圧力測定部に防風ポットを設置することが有効な対策となります。また、伝送器を設置するスタンションに穴を開け、大気圧側の圧力測定部を挿入することで防風ポットとして用いることも可能です。

また、輻射熱の影響を低減するためには、遮蔽板を設置することや差圧計を断熱材で覆うことが有効な対策になります。

データシート作成時や工事用図面(Hook up図)作成時にこれらの要求をしておくことを忘れないように注意が必要です。

高温用封入液の低温時の出力変動

通常、プロセス流体の温度が250℃以上でダイアフラムシール式の差圧計を用いる場合は、封入液として高温用シリコンオイルが使用されます。

高温用シリコンオイルは、その名の通り高温でも劣化しないという特徴がありますが、粘度が大きいというデメリットがあります。特に10℃を下回ると粘度が更に大きくなり、圧力の応答性が悪くなったり、出力が変動する、といったトラブルを引き起こします。

そのため、冬場のプラント運転においては、このトラブル発生のリスクが高くなります。

対策

根本的な対策としては、高温用でないシリコンオイルを選定することですが、プロセス上の理由によりどうしたも高温用を選定さざるを得ない場合もあります。

その場合はキャピラリー部に断熱材を巻くなどでして保温する必要があります。

圧力計のトラブル事例

負圧測定時の出力変動

プロセス流体が負圧でかつダイアフラムシール式の圧力計を用いた場合、ダイアフラム膜が負圧側で引っ張られて膜とガスケットが接触すると、出力変動が起こし、正しく圧力が測定できないトラブルを引き起こします。

対策

負圧でダイアフラム膜が引っ張られるのは避けようがありません。そのため、根本的な対策としては、膜とガスケットが接触しないように、ダイアフラム膜の直径よりも少し大きめの内径のガスケットを選定することが有効な対策となります。

レベル計のトラブル事例

ガスケットのはみ出しによる出力変動

タンクのレベル計にダイアフラムシール式を使用した場合、圧力取出口の口径(通常3インチ程度) よりガスケットがはみ出ていると、ガスケットがのダイアフラムに接触して出力変動を起こし、正しく液レベルが測定できないトラブルを引き起こします。

特に、小口径のダイアフラムシールで発生しやすいと言われています。

対策

ダイアフラム膜とガスケットが接触しないように、ダイアフラム膜の直径よりも少し大きめの内径のガスケットを選定することが有効な対策となります。

テフロン膜への浸透による出力変動

テフロンは物質が付着しにくいと同時に付着したものが容易にとれるという特長があり、耐食性に優れるという特徴があります。

しかし、テフロンの膜は多孔性のため、流体が浸透するため耐長期間は使用できないというデメリットがあります。プロセス流体がガスの場合、ダイアフラム膜とテフロン膜の間にガスが入り込み出力変動を起こすことがあります。

対策

液体やガスが浸透し難いテフロン材を選定することが対策となります。特に3フッ化テフロンは比較的流体が浸透しづらいと言われているため、データシートの材質選定時に要求しておく必要があります。

まとめ

今回の記事では差圧・圧力伝送器(流量計、圧力計、レベル計)トラブル事例と対策について解説しました。

プラントで用いられる流量計、圧力計、レベル計の多くは差圧伝送器や圧力伝送器が用いられます。使用されている数が多い分、うまく測定できない、故障する、といった現場でのトラブルはそれだけ多く発生します。

本記事では、これらの計器でよく発生するトラブルについて、その事例とその回避方法について解説しています。計器の設計の際に参考になれば幸いです、ではまた他の記事でお会いしましょう。