今回はポンプの設計、購入業務において規定すべき設計条件について解説します。

ポンプは壊れやすい機器の一つなので、設計、購入にあたっては設計ミスが許されず、ポンプや扱う流体に対する知識、経験が要求されます。

この記事ではポンプの設計、購入業務で規定すべき設計条件について、必要最小限の内容をまとめています。ポンプの設計担当者、運転担当者はぜひご一読ください。

合わせて読みたい

・【ポンプ】プラントで使用されるポンプ(Pump)の種類と特徴の解説

・【ポンプ】ポンプ運転時の注意事項と保守について

・【ポンプ】遠心ポンプの締め切り圧力(Shut-off Pressure)とは?設計圧力との関係

・【ポンプ】ポンプの設計・仕様確認で良く用いられる計算式の解説

・【ポンプ/圧縮機】プラントで使用される回転機の駆動源選定の主な検討事項について解説

・【回転機】真空ポンプの排気時間の計算方法の解説

・【プラント設計基礎⑧】設計圧力、設計温度の決定方法の解説

・「設計圧力」「最高運転圧力」「最高使用圧力」は何が違う?各圧力について徹底考察

・【配管】プラントの配管振動を引き起こす主な原因とその対策について

・【圧縮機】コンプレッサー(Compressor)の種類と特徴の解説

・【圧縮機】あなたのプラントは大丈夫?遠心コンプレッサー周りのSettle out Pressureの説明・算出方法

・【圧縮機】遠心コンプレッサーのサージングとその対策方法について

・【タービン】化学プラントで使用される蒸気タービンの種類と特徴の解説

・【タービン】蒸気タービンの設計における適用規格と留意点の解説

・【熱交換器】多管式熱交換器(シェル&チューブ式)の設計の留意点について解説

規定すべきポンプ設計条件

ポンプの仕様確定のために規定すべき主な設計条件は以下の通りです。

ポンプ仕様確定のために規定すべき設計条件

・プラント名、用途(Service)、機器番号(Item No.)、機器名称、必要台数

・適用規格

・設置場所

・大気条件、ユーティリティ(Utility)供給条件

・取り合い条件

・吸込/吐出圧力、差圧

・全揚程

・有効NPSH

・流量、温度、流体物性・性状

・駆動機の種類、駆動方式

・軸封装置の種類

・主要部品の材質

・立ち合い試験の範囲

・提出図書

それぞれの項目について解説していきます。

プラント名、用途(Service)、機器番号(Item No.)、機器名称、必要台数

プラント名については、既設プラントであればそのプラント名、新設プラントであれば、基本設計条項(Design Basis)に記載されているプラント名を記載します。

基本設計条項についてはこちらの記事を参照ください。

用途や機器番号、機器名称、必要台数については、プロセスフロー図(PFD)やPODを参照します。

ポンプの設計はPFD、POD作成後か、PFD、POD作成と並行して行うため、必ずこれらの設計図書に基づくポンプの設計となります。

PFD、POD作成者(プロセスエンジニア)とポンプ設計担当者が異なる場合は、常に最新の設計を共有できるようにしておくことが重要です。

PFD、PODについてはこちらの記事を参照ください。

適用規格

適用規格は購入仕様書や契約書(Contract)で規定され、機器仕様、補機(潤滑油ユニットなど)仕様に大きく影響します。

適用規格により、ポンプの機械設計・試験内容・試験評価基準が異なるため、機器価格、配置、必要ユーティリティへ大きく影響します。ポンプのベンダーにより対応できる規格が決まっていることあるので、ポンプ購入担当者は引き合いの早い段階で確認しておく必要があります。

例えば、国内の案件なのに、海外のベンダーに引き合いすると、設計自体は要求を満たしていても、国内規格(JISなど)に対応できないことがあります。その場合は、その海外ベンダーは採用不可となってしまいます。

国内案件であればJIS、海外案件であればAPI(アメリカ石油協会(American Petroleum Institute))が主に採用されます。

代表的な規格の一例を以下に挙げておきますので、必要に応じ参考にして下さい。

ポンプ設計でよく使用されるJIS規格

・JIS B 8301 遠心ポンプ,斜流ポンプ及び 軸流ポンプ−試験方法

・JIS B 8307 遠心ポンプの技術仕様-クラスI

・JIS B 8308 遠心ポンプの技術仕様-クラスII

・JIS B 8309 遠心ポンプの技術仕様-クラスIII

・JIS B 8313 小形渦巻ポンプ

・JIS B 8319 小形多段遠心ポンプ

・JIS B 8322 両吸込渦巻ポンプ

ポンプ設計でよく使用されるAPI規格

・API 610 Centrifugal Pumps for Petroleum, Petrochemical and Natural Gas Industries

・API 611 General-Purpose Steam Turbines for Petroleum, Chemical, and Gas Industry Services

・API 614 Lubrication, Shaft-Sealing, and Control-Oil Systems and Auxiliaries for Petroleum, Chemical and Gas Industry Services

・API 682 Pumps-Shaft Sealing Systems for Centrifugal and Rotary Pumps

設置場所

設置場所により防爆エリア該当有無や防爆グレードの要求が決まるため、電気品の仕様に大きく影響します。

防爆グレードは、配置図に危険場所の分類を記載した、危険場所区分(hazardous area classification)に基づいて決まります。

危険場所区分及び防爆設計については、配置図の作成後、プロセス流体の性状に応じて作成されますが、詳細はこちらの記事で解説しています。

配置図についてはこちらの記事を参照ください。

大気条件、ユーティリティ(Utility)供給条件

大気条件や、ユーティリティ供給条件は基本設計条項(Design Basis)で規定されます。

最高気温や最低気温も機器仕様に影響する場合があるので、決して無視はできません。

ユーティリティについては、冷却水や蒸気などの条件が機器仕様に影響を与えますので、しっかりと確認することが必要です。

取り合い条件

取り合い条件で特に重要なのは、取り合いフランジの規格や形状と、付属品に接続する配管の所掌範囲です。

配管規格は購入仕様書や契約書にて、適用規格と共に規定されるはずですが、ここがmatchしないと、建設・据え付け時にフランジ面が合わず、据え付けが中断され、プロジェクト工程に大きな影響を与えてしまいます。

また、配管の所掌範囲も明確にしておくことは重要です。ポンプのベンダーによって、配管もそのベンダー範囲とするのか、user(購入者)範囲なのか、異なる場合があるので、早い段階で配管の所掌範囲を確認しておく必要があります。

吸込/吐出圧力、差圧

吸込/吐出圧力や差圧については、PFDが確定すれば決まる圧力なので、PFDから読み取ります。

PFD作成者とポンプ設計者が異なる場合は、常に最新の設計情報を共有するようにしてください。

全揚程

ポンプは液体を低い所から高い所へ送るために、圧力をかけるための機械です。そのため、高さの分の位置エネルギーや流体摩擦による抵抗に打ち勝つだけのエネルギーを与えなければなりません。

ポンプ設計の世界ではこれらのエネルギーや抵抗を揚程や水頭(ヘッド)という言葉で表し、単位は[m]です。

ポンプの能力は全揚程で決まり、全揚程は実揚程、速度水頭、圧力水頭、全損失揚程を合計することで算出可能です。

$$H=H_a+H_v+H_p+H_f$$

H:全揚程 [m]

Ha:実揚程 [m]

Hv:速度水頭 [m]

Hp:圧力水頭 [m]

Hf:全損失揚程 [m]

実揚程

全揚程と似ている言葉ですが、間違えないように気を付けて下さい。

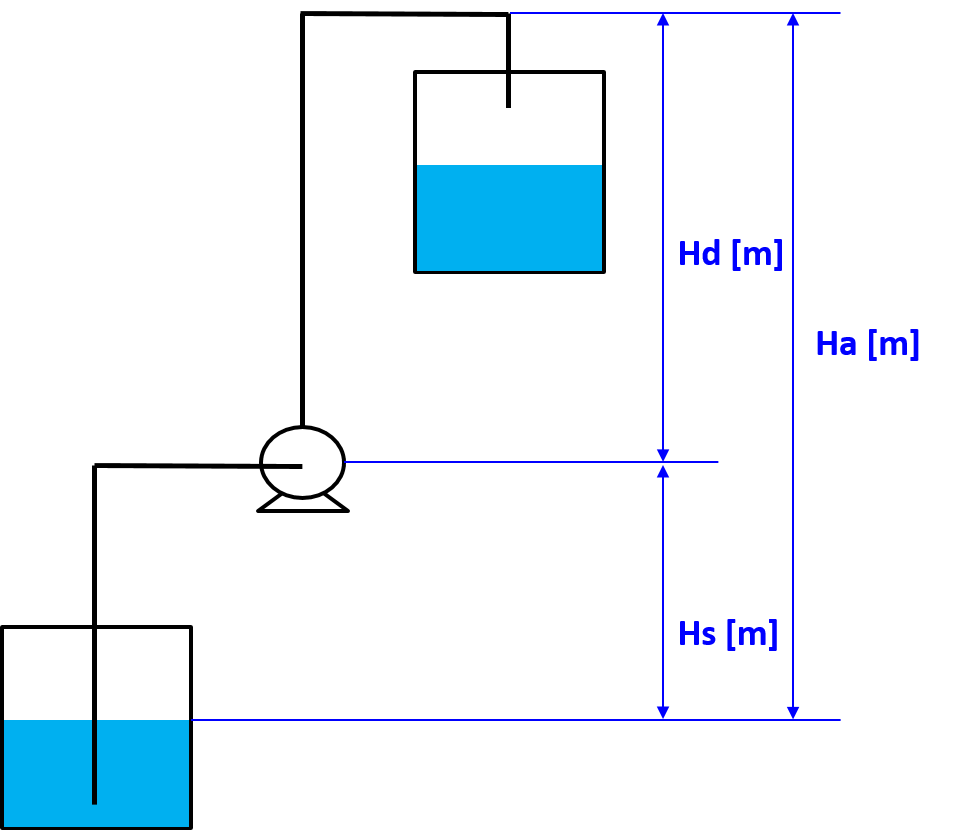

実揚程(Ha)は吸込側の液面と吐出側の高さの差[m]です。

押し込み水槽では、「ポンプから吐出側液面との高さ(吐出揚程)」-「ポンプから吸込側液面との高さ(吸込揚程)」で求められます。

押し込み水槽の実揚程の計算

$$H_a=H_d-H_s$$

Ha:実揚程 [m]

Hs:吸込揚程 [m]

Hd:吐出揚程 [m]

吸い込み水槽では、「ポンプから吐出側液面との高さ(吐出揚程)」+「ポンプから吸込側液面との高さ(吸込揚程)」で求められます。

吸い込み水槽の実揚程の計算

$$H_a=H_d+H_s$$

Ha:実揚程 [m]

Hs:吸込揚程 [m]

Hd:吐出揚程 [m]

単純に高さの差を計算するだけなので、すんなり理解できると思います。

図面上で高さを測る際は、ポンプの高さの基準として、吸込側配管の中心を基準点となることにご注意ください。

また、参照できる図面がPFDしかなく、ポンプ基礎の高さが分からない場合は、地面から300mm~400mm程度みておけば十分です。

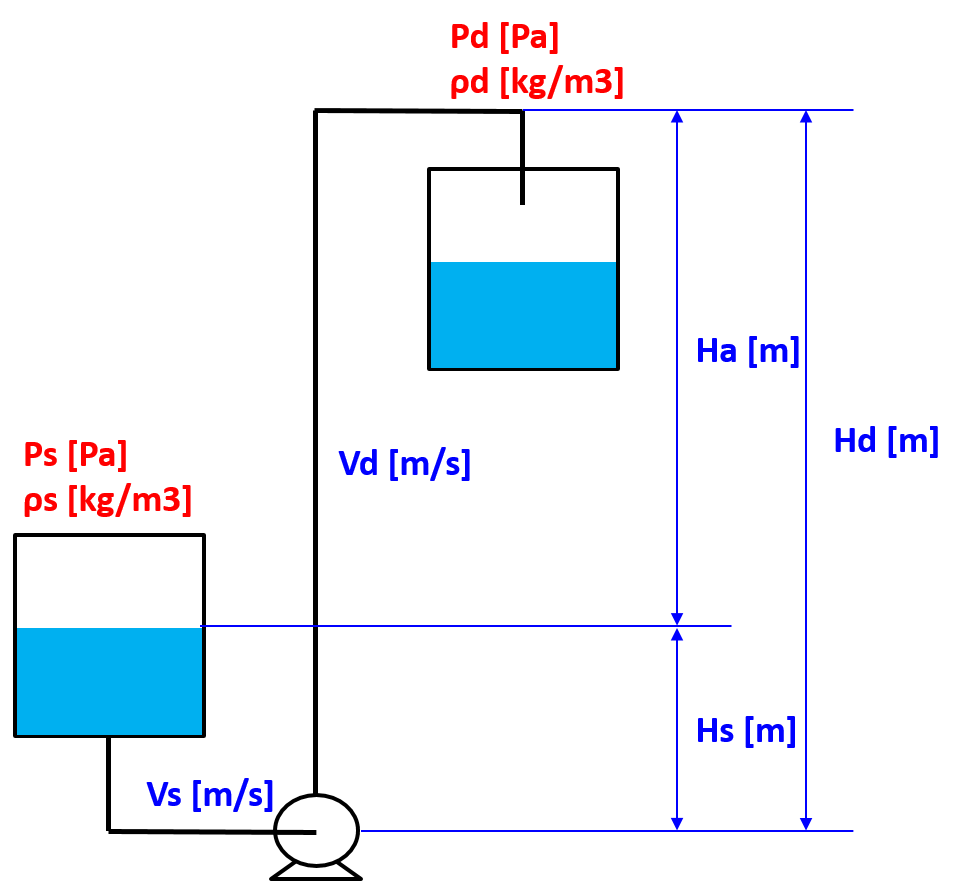

速度水頭

吸込側配管と吐出側配管の速度エネルギーの差が速度水頭 [m]です。

速度水頭の計算

$$H_v=\frac{{V_d}^2-{V_s}^2}{2g}$$

Hv:速度水頭 [m]

Vs:吸込側流速 [m/s]

Vd:吐出側流速 [m/s]

g:重力加速度 [m/s2] (=9.8 m/s2)

低圧ポンプなどで、吸込側と吐出側の配管径が同じ場合は、Vs = Vdとなるので、Hv = 0としても問題ありません。

一方、高圧ポンプなど、吸込側と吐出側の差圧が大きい場合は、吐出側の流体密度が大きくなり、吐出側配管径が細くなることがあります。その場合は速度水頭を計算、考慮する必要があります。

安全サイドの計算では、吐出側配管の流速Vdのみを使用して、

$$H_v=\frac{{V_d}^2}{2g}$$

とすることもありますが、過剰設計にならないように気を付けて下さい。

圧力水頭

吸込側と吐出側との圧力エネルギーの差が圧力水頭[m]です。

圧力水頭の計算

$$H_p=\frac{P_d}{ρ_dg}-\frac{P_s}{ρ_sg}$$

Hp:圧力水頭 [m]

Ps:吸込側圧力 [Pa]

Pd:吐出側圧力 [Pa]

g:重力加速度 [m/s2] (=9.8 m/s2)

ρs:吸込側液密度 [kg/m3]

ρd:吐出側液密度 [kg/m3]

圧力の差[Pa]を水頭[m]の形式で表した式です。

圧力差が大きくなればなるほど、必要圧力水頭が大きくなり、全揚程も大きくなってしまうことが理解できると思います。

吸込側と吐出側の液密度は等しい場合は、

$$H_p=\frac{P_d-P_s}{ρg}$$

ρ:液密度

で計算します。

また、大気圧のタンクから大気圧のタンクへ送液する時など、圧力差が等しい場合は、Ps=Pdなので、Hp=0としても問題ありません。

全損失揚程

流体の摩擦や渦の発生による抵抗、配管壁による抵抗、配管曲がり・分岐点・管径の変化・バルブによる抵抗など、様々な抵抗があり、これらの抵抗によるエネルギーの損失を全損失揚程[m]と呼びます。

抵抗による損失が大きいほど(全損失揚程が大きいほど)全揚程が大きくなるので、ポンプ仕様に影響を与えます。

ポンプの設計時に全損失揚程を計算するのは大変なので、実際の業務では、ポンプ吸込/吐出ノズルまでの、圧力損失を別途計算しておき、それぞれの圧力損失を考慮した吸込圧力、吐出圧力を元に、圧力水頭として計算することが多いです。

全損失揚程を考慮した圧力水頭の計算

① 吸込側配管の圧力損失ΔPs、吐出側配管の圧力損失ΔPdを計算

② ポンプ吸込/吐出ノズルにおける吸込圧力Ps'、吐出圧力Pd'を計算

$$P'_s=P_s-ΔP_s$$

$$P'_d=P_d-ΔP_d$$

③ Ps'、Pd'を元に圧力水頭を計算

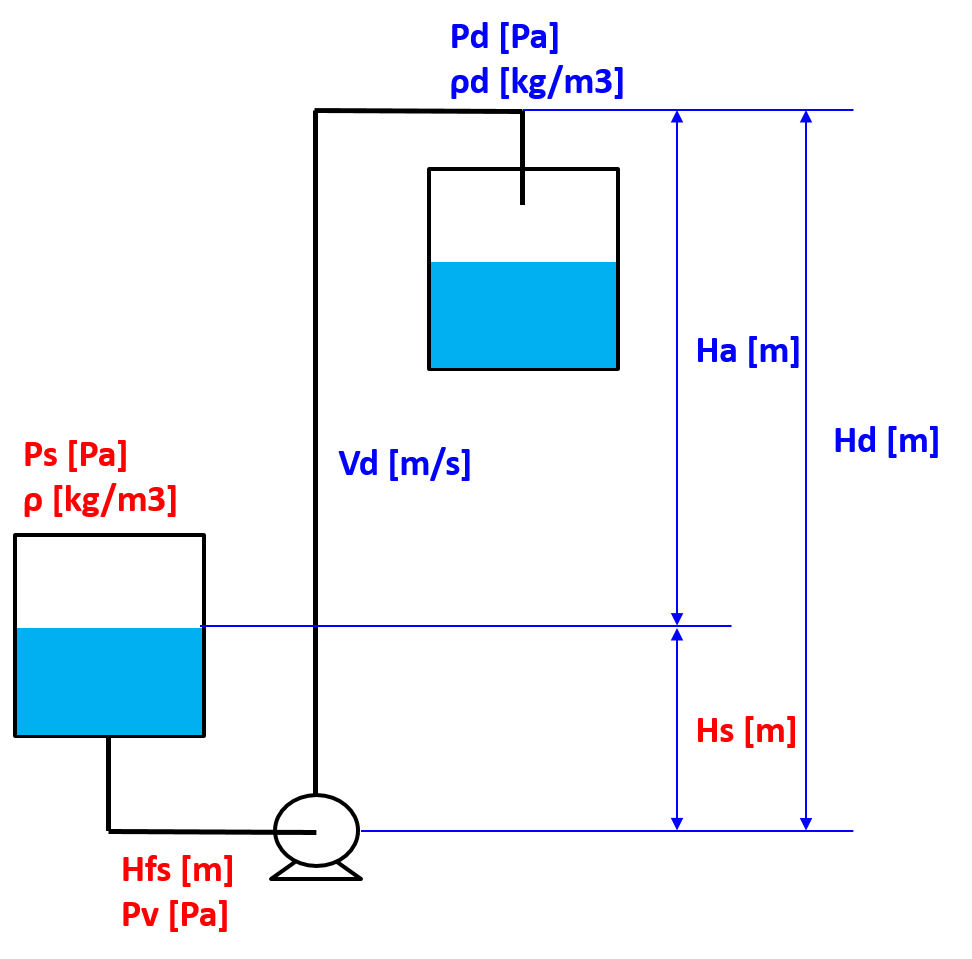

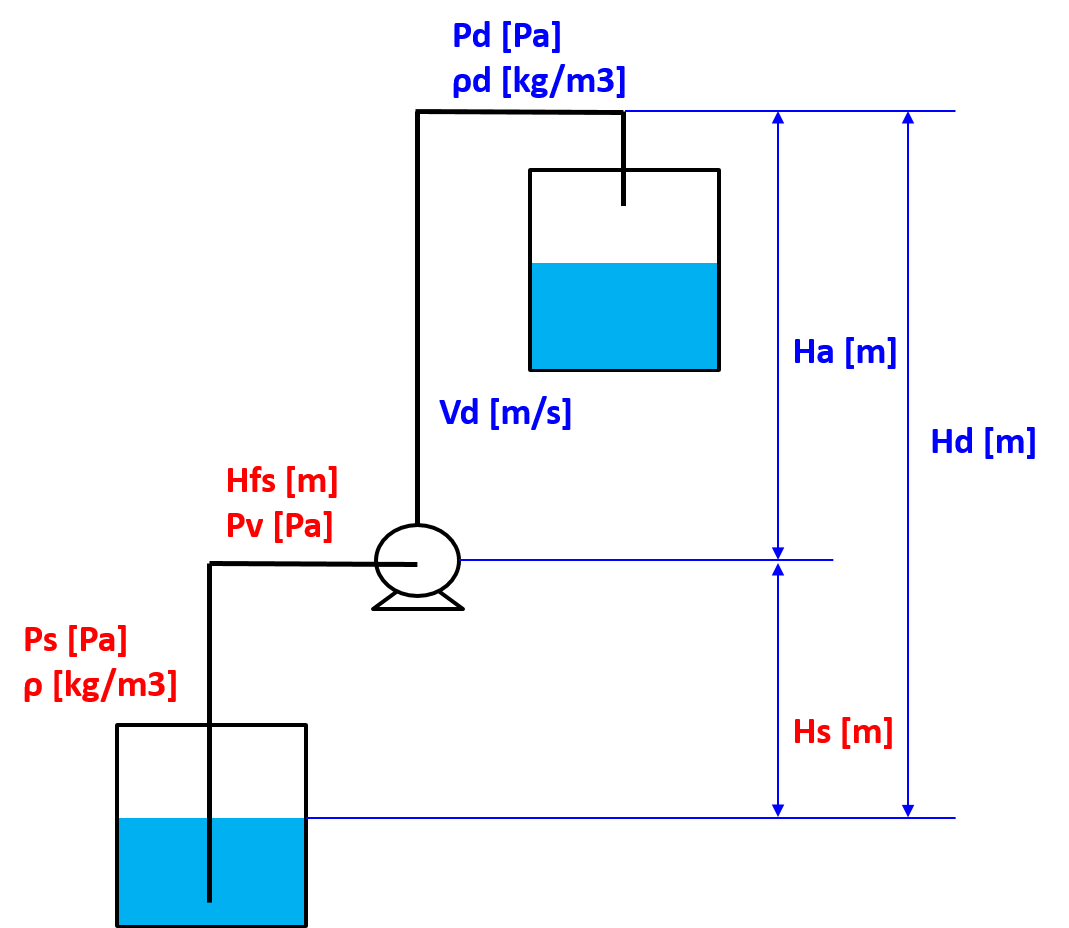

有効NPSH

ポンプがキャビテーションを起こさないために必要な揚程を示した物理量です。

定義は以下の通りです。

有効NPSHの定義(押し込み水槽)

$$NPSH_a=\frac{P_s-P_v}{ρg}+H_s-H_{fs}$$

NPSHa:有効NPSH [m]

Ps:吸込側圧力 [Pa]

Pv:吸込側液体の最高運転温度における飽和蒸気圧 [Pa]

ρ:液密度 [kg/m3]

g:重力加速度 [m/s2] (=9.8 m/s2)

Hs:吸込揚程 [m]

Hfs:吸込側の全損失揚程 [m]

有効NPSHの定義(吸い込み水槽)

$$NPSH_a=\frac{P_s-P_v}{ρg}-H_s-H_{fs}$$

NPSHa:有効NPSH [m]

Ps:吸込側圧力 [Pa]

Pv:吸込側液体の最高運転温度における飽和蒸気圧 [Pa]

ρ:液密度 [kg/m3]

g:重力加速度 [m/s2] (=9.8 m/s2)

Hs:吸込揚程 [m]

Hfs:吸込側の全損失揚程 [m]

有効NPSHaが負の値になることは、キャビテーションの発生を意味します。

そのため、蒸気圧が高い液体(Pvが高い液体)を扱う場合は、キャビテーションが発生しやすいため、押し込み水槽の場合はHsを大きくして有効NPSHを稼ぐ必要があります。また、吸込側タンクを加圧してPsを大きくすることも有効な手段となります。

最高運転温度についてこちらの記事を参照ください。

一方、吸い込み水槽の場合は、流体が水で、吸い込み側圧力が大気圧であることがほとんどなので、Psを増加させることは困難です。

そのため、吸い込み側液面とポンプとの距離を小さくして、如何にHsを小さくするか、Hfsを小さくするかがキャビテーションを防ぐためのカギとなります。一般的には液面とポンプとの距離は6~7m程度が限度です。

有効NPSHはポンプ購入者がポンプベンダーにinputする数値で、ポンプベンダーはこれを元にポンプの形式を選定します。

ポンプの形式、設計で決まるNPSHが必要NPSH(NPSHr)です。ポンプがキャビテーションを起こさず、安定運転するためには、

$$NPSH_a > NPSH_r$$

とならなければなりません。

例えば、有効NPSHが小さければ、ポンプベンダーは必要NPSHが小さいポンプ(縦型ポンプなど)を選定することになります。

ポンプ設計者は、ベンダーから必要NPSHを受領したら、有効NPSHがそれよりも大きいことを必ず確認してください。

流量、温度、流体物性・性状

流量、温度、流体物性はPFDやマテリアルバランスを元に決定されます。

流量

通常流量、最小流量、最大流量を規定します。

そのポンプが適用される運転条件で決まりますが、最小流量と最大流量との差があまりにも大きいと、一台のポンプでは対応できず、複数台のポンプを設置することもあるので、プロセス担当者とポンプ設計者が異なる場合は、運転法案について良く擦り合わせをして下さい。

温度

最低運転温度、最高運転温度、設計温度を規定します。

運転時の温度は有効NPSHに大きく影響するので、最高運転温度を用います。

また、温度が低下すると粘度の増加や個体成分の析出するような流体の場合はポンプの設計に影響を与えますので、必ず影響を確認します。

設計温度については、ポンプの機械設計(インペラ材質・ケーシング材質・パッキン材質など)に影響を与えます。

流体物性・性状

その他、流体物性・性状で確認しておく項目を記載します。

ポンプ設計で確認すべき流体物性・性状

・密度

・蒸気圧

・粘度

・腐食性の有無

・固結性の有無

レシプロポンプ、ロータリーポンプは密度による影響はないが、遠心ポンプは圧力および軸動力が液の比重に比例して変化します。

ポンプ単体の性能試験は水で行われることが多いため、遠心ポンプで密度が水と大きく異なる場合は性能試験方法に注意する必要があります。

遠心ポンプの特性として、流量、揚程、必要NPSH、ポンプ効率は液の比重に影響を受ける事はありません。

また、腐食性・固結性の有無については、材質の選定・軸封部のフラッシング方法やフラッシング流体の選定に影響します。

駆動機の種類、駆動方式

駆動機の種類

プラント機器で使用されるのは主にモーター駆動かタービン駆動です。

ほとんどはモーター駆動が採用されますが、プラント全体で蒸気が余っている場合、その蒸気を有効活用するために、特定のポンプは蒸気タービン駆動にすることもあります。

また、タービン駆動は、プラントの停電(Black out)でも急停止しないため、重要度が高いポンプは優先的にタービン駆動にすることがあります。

駆動方式

ここではモーター駆動について解説します。

駆動方式には直結方式とVベルト方式の2種類に分けられます。

直結方式

駆動機の軸にポンプの軸を直接カップリングで接続する方式です。

モーターの回転速度がそのままポンプの回転速度になります。

プラント内のポンプはほとんどこの方式です。

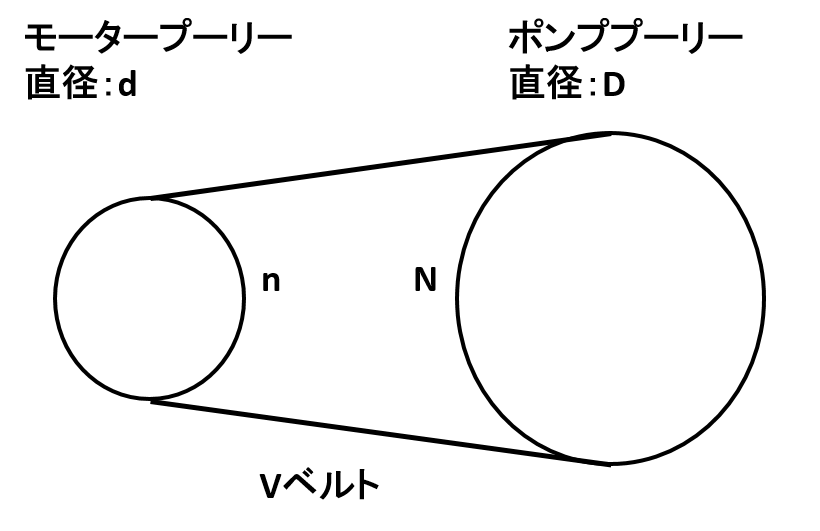

Vベルト方式

モーターとポンプの軸それぞれにプーリーを取り付け、その間にVベルトを掛けて運転する方式です。

直結方式ではモーターの回転速度とポンプの回転速度が等しいため、モーターの回転速度を変更すると、ポンプ回転速度も変更され、それが流量、揚程に影響を与えてしまうので、回転速度の調整が難しいという欠点があります。

一方、Vベルト方式では、プーリーの直径を変更することで、ポンプ流量、揚程に影響を与えず、モーターの回転速度を変更することが可能になります。

なお、回転速度とモータープーリーとポンププーリーとの関係は以下の通りです。

回転速度とモータープーリーとポンププーリーとの関係式

$$dn=DN$$

d:モータープーリーの直径 [m]

D:ポンププーリーの直径 [m]

n:モーターの回転速度 [1/min]

N:ポンプの回転速度 [1/min]

軸封装置の種類

軸封装置とは、ポンプなどの主軸がケーシングを貫通する部分から、内部の液が外部に漏れるのを制限したり、外部の流体を吸い込むのを防止する装置のことです。

一般的に多く使用されているのは、メカニカルシールとグランドパッキンです。

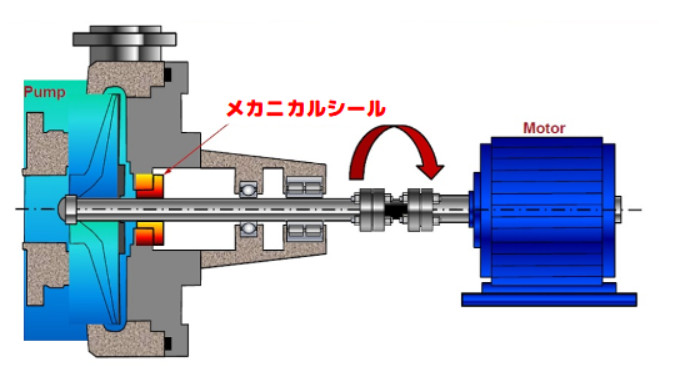

メカニカルシール

メカニカルシールはスプリングなどによって軸方向に動くことの出来る摺動環(回転環)と動かない摺動環(固定環)から構成されます。

軸に垂直に仕上げされた摺動環の面(摺動面)が互いに接触し、相対的に回転する事によって流体の漏れを最小限に制限する働きをします。。

摺動材は硬度が高く、耐摩耗性に優れるSIC(シリコンカーバイド)が広く用いられています。摺動環とケーシングとの間のシール、摺動環と軸または軸スリーブとの間のシールを二次シールといいます。

メカニカルシールのシール性能で最も重要な部分は回転環と固定環の摺動部です。

摺動面間には0.5-2.5μm程度のわずかな隙間があり、そこに形成される流体膜によって摺動面の潤滑と冷却が行われます。

メカニカルシールの理想的な状態は、摺動面間に存在する流体が圧力差で漏れようとする作用と、この流体膜を分断するなどによる漏れ防止作用の相反する2つの作用がバランスしている状態で、摺動面の隙間のわずかな変動でも漏れ量は隙間の3乗に比例して増大します。

通常の漏れ量は0.05~0.15ml/hと言われており、水であれば蒸発するので、一見漏れがないように見えます。しかし、水より蒸気圧の小さい流体であれば、蒸発しないので、漏れが発生しているように見えます。

メカニカルシールの詳細については、次項から解説します。

フラッシング

フラッシングとは、摺動面に発生する摩擦熱を除去したり、摺動面への異物の堆積を防ぐために清浄な液体を用いて摺動面入口部の液を循環し、メカニカルシールの温度の調整を行うことです。

フラッシングの方法には、移送液の一部を小管によって摺動面の入口に注入するセルフフラッシングと、他の系から清浄な液を注入するエクスターナルフラッシングに分類されます。

エクスターナルフラッシングは、流体が高腐食性、高温、スラリーなどの場合に用いられます。

メカニカルシールのフラッシングにはインターナルタイプやエクスターナルタイプのようなタイプがあり、タイプによってはフラッシング用配管が必要となることもあります。

クーリング

クーリングは固定環の外周部に冷却液を注入して摺動面を冷却する方法です。プロセス流体と冷却液が遮断されているため、冷却液がプロセス流体へ混入するおそれがなく、液の種類に関係なく採用可能です。

クエンチング

クエンチングは密封摺動部の大気側に直接冷却液を導入し摺動面を冷却する方法で、フラッシングと併用されるます。

プロセス流体が高融点や凝固性を持つ場合は、各々の流体物性に応じてスチームや溶剤、水などを送り込み、摺動面の凝固防止、摺動面付近の洗浄対策にも用いられます。

また、移送液側が大気圧以下の場合は、空気を吸い込んで摺動面がドライになり磨耗が促進されるのを防ぐ目的で使用されることもあります。

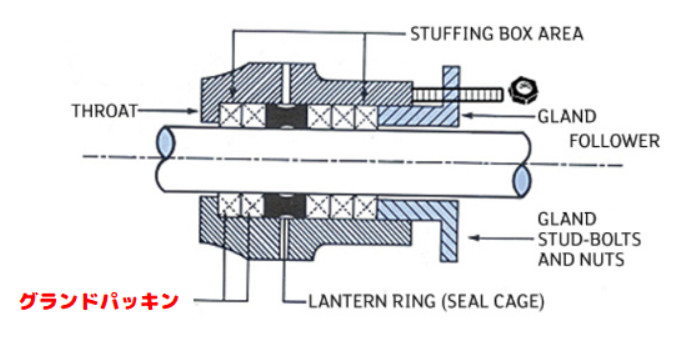

グランドパッキン

グランドパッキンとは、スタフィングボックスの中に装着し、パッキン押さえで押さえつけることで軸に対する緊迫力を高め、プロセス流体をシールさせるパッキンの総称のことです。

パッキンの端面とスタフィングボックスの内径面は静的密封面であり、軸または軸スリーブとの接触面は動的密封面であるため、パッキンの冷却と潤滑のために軸を伝う若干の漏れが必要となります。

メカニカルシールとグランドパッキンの比較

それぞれの特徴として長所・短所があるので、流体の性状や経済性を考慮して、どちらの方式にするかを決定します。

メカニカルシールの特徴

軸の運動:回転

構造:精密・複雑

圧力:低~高

温度:中

漏洩量:極少

寿命:長い

軸やスリーブの摩耗:無し

調整:不要(スプリングの働きで摺動部が追従する)

動力損失:小(摩擦面積、摩擦係数が小さい)

交換作業:ポンプの分解が必要

価格:イニシャルコストは高いが、ランニングコストは安い

漏洩時の対応:メカニカルシールの全交換が必要。予備品要

スラリー液:使用不可

グランドパッキンの特徴

軸の運動:回転・往復

構造:精度は低いが簡単

圧力:低~高

温度:低~高

漏洩量:ある程度の漏れが必要(焼き付きを防ぐため)

寿命:比較的短い

軸やスリーブの摩耗:有り

調整:必要(パッキングが摩耗するため)

動力損失:大(摩擦面積、摩擦係数が大きい)

交換作業:ポンプの分解は不要

価格:イニシャルコストは安いが、ランニングコストは高い

漏洩時の対応:まし締めやパッキンの追加装着で対応可能

スラリー液:使用不可

主要部品の材質

運転圧力、温度や流体の性状によって主要部品の材質を決めます。

各ポンプの主要部品は以下の通りです。

遠心ポンプ

・ケーシング

・インペラー

・ウェアリング

・軸

レシプロポンプ

・ケーシング

・ピストン

・プランジャー

・バルブ

ロータリーポンプ

・ケーシング

・ピストン

・プランジャー

・バルブ

立ち合い試験の範囲

ポンプ設計者は、品質保証担当者ともにベンダーの工場に出張し、立ち合い試験を実施します。

主な立ち合い試験は以下の通りです。

主な立ち合い試験

・水圧試験

・性能試験

・メカニカルランニングテスト

・分解検査

重要度によっては、立ち合い試験を実施せずに省略する場合があります。

提出図書

ポンプベンダーがポンプ設計者に提出する図書は早い段階で明確にする必要があります。

通常はプロジェクト全体で、提出必要な図書を取り決め、それを購入仕様書に反映しておきます。

主な提出図書は以下の通りです。

主な提出図書

・機器図面

・P&ID(ポンプ)

・性能曲線

・性能試験レポート

・材質証明書(ミルシート)

・その他品質保証に関する報告書

まとめ

ポンプの設計、購入業務で規定すべき設計条件について、必要最小限の内容を解説しました。

ポンプの仕様確定のために規定すべき主な設計条件は以下の通りです。

ポンプの仕様確定のために規定すべき主な設計条件

・プラント名、用途(Service)、機器番号(Item No.)、機器名称、必要台数

・適用規格

・設置場所

・大気条件、ユーティリティ(Utility)供給条件

・取り合い条件

・吸込/吐出圧力、差圧

・全揚程

・有効NPSH

・流量、温度、流体物性・性状

・駆動機の種類、駆動方式

・軸封装置の種類

・主要部品の材質

・立ち合い試験の範囲

・提出図書

各項目の知識も重要ですが、最も重要なのは、ポンプ設計者がそのプラントのプロセスの理解を深めることです。

規模の大きいプラント建設案件では、ポンプの種類・数が多いため、プロセス担当者(プロセスエンジニア)とポンプ設計者(回転機エンジニア)が分業制になることもあります。

その場合、表面的な設計条件のみがinputされてしまい、プロセス特有の流体性状、運転条件が反映しきれないままポンプが設計され、プラント試運転時のトラブルの原因となります。

ポンプ設計者はプロセスの理解を深めると同時に、プロセス担当者もポンプ設計者に十分な説明、情報共有を心掛けるようにしてください。

この記事が役に立てば幸いです。ではまた他の記事でお会いしましょう。