今回の記事では極低温流体の配管設計の留意点について解説します。

LNG(液化天然ガス)、液化酸素、液化窒素に代表される極低温流体ですが、取り扱うプラントの運転温度はLNGでは約-160℃(液化酸素、液化窒素ではそれぞれ約-180℃、-200℃)と非常に低い温度のため、その配管設計では特別な配慮が必要です。加えてLNGプラントは重要なインフラであるため、高い信頼性も要求されます。

また、最近では水素社会の普及を目指して液化水素プラントの計画もなされていますが、液化水素もLNG同様、極低温流体(温度は約-250℃)であるために相応の配管設計への配慮も必要です。

合わせて読みたい

・【配管】家庭用水道管の凍結防止対策に対する定量評価

・【配管】機器周りの配管レイアウト設計の留意点について解説

・【配管】エロージョン速度とは?エロージョンを引き起こす配管流速について解説

・【配管】プラントの音響疲労破壊とは?音響レベルの計算方法と対策

・【配管】プラントの配管振動を引き起こす主な原因とその対策について

・【配管】マニュアルバルブ(手動弁)の選定基準について解説

・【配管】プラント配管の主な構成要素について解説

・【配管】プラントの配管設計における一般的な留意事項について解説

・【配管】気液二相流の流動状態(フローパターン)とその判定方法について解説

・【配管】気液二相流の圧力損失の計算方法について解説

・【配管】プラントのボルト結合フランジにおける締め付け管理について解説

・【配管】プラント配管の耐震設計と診断のポイント:漏洩を防ぐための技術指針

・【材質】配管の材質はどうやって決まる?配管材料選定の留意点について解説

・【材質】応力緩和割れとは?オーステナイト系ステンレス鋼の注意点

・【材質】ステンレスが水で腐食する?微生物腐食の原理と対策

・【材質】水素配管の材質は炭素鋼?ステンレス鋼?水素浸食と水素脆性について解説

・【材質】極低温環境下における圧力容器に使用される材料選定について解説

・オルト水素、パラ水素とは?液化水素プラントの設計で知っておくべき物性について

配管材料選定

一般的に用いられるのはSUS304といったオーステナイト系ステンレス鋼です。

アルミニウムが用いられることもありますが、

・炭素鋼に比べ線膨張係数が大きいため(アルミニウムで約2倍)変位量が大きいこと

・許容引張応力が極端に低いため、強度が低いこと

以上の理由から配管サポートの設計は慎重にならなければなりません。

配管材料選定や極低温流体の機器材料選定についてはこちらの記事も合わせて参照ください。

配管アレンジメント

パージ用配管

極低温流体が流れる配管に水分が残っていると、その水分による固結、閉塞トラブルの原因となるため、各機器内部や配管内部に残る水分を完全に除去(パージ)してから運転開始する必要があります。

パージ配管は対象となるプロセス配管(極低温配管)に直接接続されますが、注意点は以下の通りです。

・ デッド部が無い位置に接続する。

・ 対象のにプロセス配管直近のブロックバルブ位置は本管からMin(最短)とする。

・ プロセス配管に対し上方向への配管(垂直配管)とする。

ドレン配管

ドレン配管の取り出しは対象のプロセス配管の下側に接続します。また、バルブのステムは垂直取り付けとしてバルブハンドルが凍結して操作不可とならないようにします。

保冷配管に取付けるスペクタクルブラインドは、ブラインドとスペーサーに分け配管から突起しない形式を選定します(Figure8は選定しない)。ブラインドの切り替えの度に保冷材を外さなくても良いように、保冷施工している第ーバルブ側ではなく、保冷をしていない第ニバルブ側に設置するようにします。

コンプレッサ一まわり配管

極低温流体を扱うプラントでは、気化して発生するBOG(Boil Off Gas)の回収が必なされ、そのためのコンプレッサーも大型となります。関連する配管は大口径となるので、窮屈な空間で振動対策が必要となります。

コンプレッサーノズルからの立下り垂直配管は、据え付け工事、耐圧テスト、管内清掃を考慮して取り外し可能な配管(割りFlangeの設置)とします。

ノズル立下り垂直配管の伸縮による配管熱応力対策として、地上部にはスプリングサポートが必要となる他、水平方向の伸びを考慮しストッパーサポートの設置が必要となります。スプリングサポートの高さ寸法は、立下り垂直配管を耐圧テスト、管内清掃のために外す時、コンプレッサーノズルの相フランジがテーブルトップより下へ下がる高さとします。

コンプレッサーのサージ対策として設置されるアンチサージバルブ(Anti-Surge Valve)は必ずバルブを頂点に両側をフリードレンとします。

熱伸び・熱収縮対策

配管に発生する熱応力の観点から見ると、低温も高温も、収縮か膨張かの変位方向の違いがあるだけで、熱伸び・熱収縮に関する甚本的な考え方は同じですが、低温ならではの注意点があります。

基準温度の設定

通常の高温配管では、設計の基準となる温度(保温厚みの決定など)として常温(20℃程度)を採用する事が多いですが、低温配管では、マイナス側の温度変化量のマージンを多きくとるため、日照による温度上昇(常温+20-30℃程度)を採用する事が多いです。

なお、日照を考慮した設計温度は基本設計条項にて規定されます。

配管系に生じる応力への対応

通常の高温配管同様にエキスパンション・ループを設けて応力吸収できるようにします。

配管レイアウトの制約によってはエキスパンションジョイントを使用することもありますが、内圧による配管軸方向の推力を止める必要があり、大掛かりなストッパーサポートが必要となるため、あまり推奨されません。

ヒンジ型エキスパンションジョイント等を複数組み合わせ、配管の熱収縮を吸収する場合は、取付場所に十分なスペースの確保すが必要です。

また、上記の変位吸収策を計画した時点で、各サポート点における移動量を算出し、サポートがラック、スリーパーなどの梁から脱落しないような対策も必要です。

パイプラックの梁の構造がエキスパンションジョイントによりブロック化されている場合、梁と配管とは異なる方向に移動する事もあるので注意が必要です。また、管の移動量は軸方向だけでなく軸直角方向も確認し、隣接する配管、バルブ、柱などとの間隔が移動量を考慮しても問題ない事の確認が必要です。

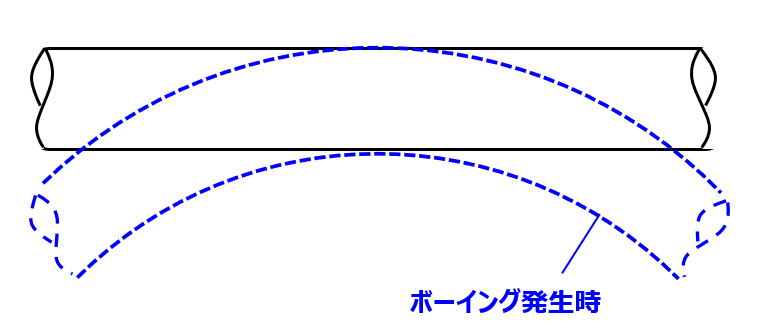

ボーイング現象に対する対策

極低温配管特有の現象にボーイング(Thermal Bowing)と呼ばれるものがあります。

ボーイングとは上図のように、管底にのみ低温の液体が存在すると、管頂と管底の著しい温度差によって収縮量の差を生じ、上図点線の様に配管が弓なりに曲がる事をいいます。

これは管に対する温度伝導の度合いが気体と液体では極端に異なることで発生する現象で、特に、配管系のクールダウンが十分に行われず、管が冷え切っていない状態で低温流体の通液が行われた場合に発生します。

これにより、配管サポートや配管自体を破壊する事も有り得る危険な現象です。

ボーイングを防ぐには、通液実施前にクールダウン(予冷)を完全に行ない、配管にベント抜きを設けるなどの処置が必要です。

クールダウンを行うために、クールダウン専用配管やバルブなどの設置が必要なので、あらかじめPFDやP&IDで表示しておき、関連部門との十分な調整が必要です。

LNGプラントであれば、一般的にはクールダウンは管頂底の温度差が60℃以内となるように流量をコントロールしながら行われます。一度クールダウンを実施したあとは、低温の液体やガスを低温ガスを循環させて低温を保つ(キープクール)ことが一般的です。

気化対策

極低温流体は外部からの入熱、内部の圧力低下などによって容易に気化し、BOG(Boil Off Gas)が発生します。

BOGは配管内部でベーパーロックを形成して流路の障害となったり、ボーイングの原因となる場合があります。また、気化により体積が急激に増加(LNGの場合、約600倍)するので、万ーリークした場合、リーク部及び周囲に破壊的な影響を及ぼすリスクがあります。

気化を防止するための一般的な対策は以下の通りです。

主な気化対策

・ 配管の曲がりの数は最小に抑える

・ ガスポケットは極力作らないようにし、避けられない場合には対策を考えておく

・ 両端をバルブなどでブロックされた配管系に安全弁を設置する

・ 流量計や調節弁はなるべく地上に設置する。

・ 低温配管の圧力計器タップ(取出し)はオリフィスタップや差圧液面計を含め、上方向に取出す

配管の曲がり部は直管部よりも同一流速に対する圧力損失が大きいため、液が気化してしまうリスクが増大するので、極力曲がり部をつくらないような配管レイアウトにする必要があります。

ガスポケットも極力つくらないようにしなければなりませんが、レイアウトの制約上避けられない場合は、ガス抜きラインを追加するなどの対策が必要です。

特にポンプの吸込側の配管は曲がり部やガスポケットについて十分注意する必要があります。具体的には機器からのポンプ吸込ラインは、極力短かく且つポンプに向って下り勾配を取ってベントポケットを作らない

ようにする必要があります。これには機器とポンプの相互位置関係が重要なので、配置決定時に検討しておく必要があります。

ポンプは予備機を設置することが一般的ですが、ポンプ予備機(自動起動)がある場合は、本管と切替えバルブ間をMin.として滞留部(Dead Space)を最小とし気化を防いたり、循環ラインを設置し、気化を防ぐ等の対応が必要です。また、ポンプ予備機は、通常ポンプ出口のチェッキバルブをバイパスし、低温流体を循環させ、常に低温状態を保っておくためのクールダウン配管を設置することが一般的です。

バルブなどで極低温の液体がブロックされる配管系に対しては、安全弁を設置して、外部からの入熱があっても圧力を逃がすようにしておく必要があります。

流量計や調節弁(制御弁)を通過するときに極低温流体が気化しやすいので、ドラムやタンクの機器出口ノズルから連続的に下り配管にして、地上設置にすることで、液ヘッドを保持して気化を防止することが可能です。

通常、液体配管の圧力計の導圧管の取り出しは下方向(Wet Leg)としますが、極低温配管に対しては上方向とします。これは導圧管内部のDead部となるため、外部からの入熱を受けやすく下方向抜き出しにしてしまうと、断続的に液が蒸発、気化して圧力読み取りが不安定になってしまうからです。そのため、逆に故意に上方向に滞留部を作り出しガス溜まりを作ることで内部圧力を安定化させるようにします。

保冷(施工、メンテナンスへの配慮)

極低温配管に対しては、保冷施工することで入熱を防止計(*)しますが、保冷材に小さな欠陥が有ると、内部が低温である為、外部から湿気水などの水分が保冷層に浸透、配管表面で結露・結氷してしまいます。これにより保冷効果が著しく減少し、入熱量が増加してしまいます。

(*) 液化水素については、保冷材ではなく配管自体に真空二重管を採用することもあります。

保冷が悪いと、単なる冷熱の損失だけでなく、前項で述べたように、気化による種々の障害を発生させることになるため、通常の高温配管以上に保冷施工に留意しなければなりません。

保冷施工における一般的な注意事項について以下に解説します。

計器の保冷施工範囲

保温の場合と異なり、フランジ、バルブ等は基本的にに全て保冷材によって覆われますが、計器類は操作性、メンテナンス性を考慮すると保冷の外に配置する必要があります。

一般的には導圧管で保冷外へ出す場合が多いですが、導圧管の保冷施工範囲はあらかじめ決めておく必要があります。

一方、温度計のサーモウェル取付部のフランジは保冷の中に設置されるので、フランジ廻りのボルト締め付け作業が容易に出来るように配管保冷とフランジ保冷とを分離した保冷構造とします。

保冷厚み

保冷材は保温材に比べて、厚さが厚くなるので、以下の点に注意が必要です。

保冷厚みに関する注意点

・ 配管と機器、梁等との間隔は、管の移動も考慮して十分に取る。

・ フランジ、バルブ等は保温の場合と違って非常に大きくなる。

・ ドレン、ベント等の取付けMin.寸法は、保冷の施工も考慮する。

・ 床貫通穴も非常に大きくなるので、梁との干渉に注意する。

・ 堅形機器に立上り配管が密集する場合、サポートの設置間隔も考慮する。

保冷施工は水の浸入を嫌うため、保冷表面の施工が容易に行えるよう、保冷の外側から他の設備までの間隔は広くとります。

また、フランジやバルブへの保冷は、通常形状が複雑であるため、保冷箱に収め注入発泡するか、グラスウールを箱内に充填します。この結果、通常の保冷厚みよりも厚く大きくなります。

さらに、メンテナンス時にボルトを取外す必要があるコントロールバルブ/スペクタクルブラインド/オリフィスフランジ等の両側は、ボルトの引抜きスペースを含んだ保冷箱の大きさになります。

配管サポート、予備ノズルへの保冷

配管サポート等、突出する物も保冷施工が必要です。その時の保冷範囲は保冷厚さの数倍以上とるようにします。

また、将来増設用の予備ノズルは、接続工事が容易に行えるように、バルブから離し接続フランジが氷着するのを防ぐようにします。

機器プラットフォーム

保冷された機器にプラットフォームを取付ける場合、保冷がラグを巻く分、一般のプラットフォームより梁、ラグを低くします。

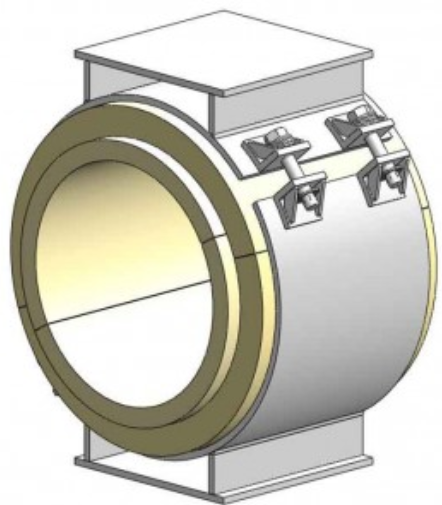

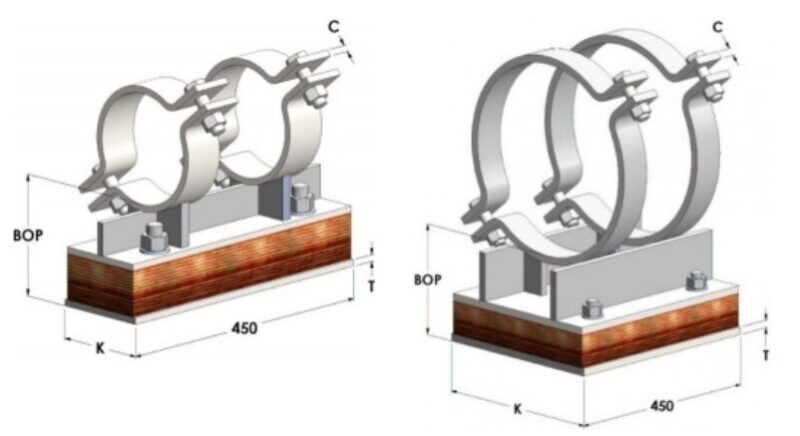

配管サポート

通常のパイプラックやスリーパー上のスライドサポートは、コールドシューと呼ばれ、配管を2つ割の硬質ポリウレタン(HD-PUF)で包み、外側の鉄板をボルトで締めつけて、発生する摩擦力により配管と一体になって動作させるタイプを使用します。エルボスタンションなどのトラニオン部に使用する場合は、硬質ポリウレタンの保冷ブロックと呼ぶタイプを使用します。

サポートにかかる荷重が大きい場合や、軸荷重がかかる場合は、荷重のかかる方向に応じたサポートのタイプを選定するか、又は保冷ブロックを使用しないサポートを考えます。

通常流れが無いコールドフレアー配管のように、保冷が必要無い配管でも保冷用サポートを使用がされます。配管の低温域で配管を支えるコンクリート梁、または、型鋼梁に悪影響(低温のためにコンクリート内の水分が凍結して割れを起こしたり、鉄骨の場合は低温脆性を起こす)を与えないよう、通常のパイプシュー+保冷ブロックが使用されます。

機器からのブラケットサポートは、一般的に機器本体の保冷厚さの3倍長の保冷が必要となり配管が機器から離れてしまうので、これを考慮したサポートの設置が必要です。

バルブ

極低温用のバルブは、一般用のバルブ比べて形状、機能が異なります。以下に具体例を示します。

ステム、ボンネット構造

極低温のバルブで重要なことは、ハンドル等の駆動部が凍結によって阻害されることを防止し、スムーズに駆動することでです。

ステムを垂直又は45度上方向へ向ける事により、ボンネット部に滞留部(ガス層)を作り出し、駆動部が低温化するのを防ぐ構造になります。

また、ボンネット部に十分なガス層を作り出して外気温の入熱を受け易くすると同時に、保冷の外側ヘハンドルが出るようにするため、ロングボンネットタイプとします。

更にステム部に入熱を受け易く、また、保冷への雨水浸入を防ぐ目的で円盤状の板(DripPlate) を取付ける場合もあります。

Cavity hole (Relief Hole)設置

極低温用のゲートバルブやボールバルブにはディスク片面にCavityVent Hole(リリーフホール)が設けられます。また、ボンネット部に安全弁を設けられます。

これは、バルブ全閉時にボンネット内部に封じ込められた液が入熱により気化し、過大な圧力を発生させバルブを破壊する事があるので、圧力が抜けるようすることが目的です。

リリーフホールの位置は、配管の流れ方向に関係なく圧力の一次側とします。バルブ本体のボンネット部などにリリーフホールのある側をマーキングしておくと、バルブ取付時やメンテナンス時に容易にリリーフホールの方向が判別できるようになります。

安全対策

漏洩

極低温配管に特徴的な現象として、耐圧テスト時に洩れが発生しなくても、運転開始の冷却過程でフランジが接液側のみ縮んで、ガスケット面圧が低下して漏洩してしまうことです。

また、代表的な極低温流体であるLNG(メタンガス)や液化水素は、耐圧テストに用いる空気や窒素と比べて分子の大きさが小さくて浸透性が高いので、耐圧テストのみで万全と考える事が出来ない点にも注意する必要です。

具体的な対策例は以下の通りです。

・ フランジ継手の使用は最小限にとどめ、できるだけ溶接接続とする。

・ フランジ使用部に大きな力やモーメントが集中しないよう、ボルト締付け作業用スペースを必ず確保する。

人体保護

配管表面が低温になることで、表面に空気中の水分が凝縮し、配管サポートの腐食や、配管下部の通路を濡らしてスリップ事故の原因となります。また、流体が液化水素の場合は、流体温度が空気の液化温度よりも低いため、空気自体が配管表面で液化し、配管から液化空気が滴り落ちるなどによえり、周辺が危険な状態になり得ます。

また、配管表面に氷、霜が発生しそれが落下することで人的被害の原因にもなり得ます。

そのため、プロセス上保冷の必要が無い配管(コールドフレアやブローダウン用配管など)でも人間が近づく可能性のある個所には保冷施工の実施が必要です。